一种基于机器视觉柔性冷弯成型在线检测方法研究

李旭鹏,钱 波,李 强

(北方工业大学 机电工程学院,北京 100144)

0 引言

柔性冷弯成型技术是一种生产横截面可以按照一定规律变化产品的冷弯成形新技术。与传统的冷弯成型加工的等截面型材不同,由于柔性冷弯成型的型材截面沿纵向是变化的,因而具有更合理的力学性能。如应用于汽车零部件的成型加工中,在不减弱使用性能的情况下,柔性冷弯产品可以节省材料大约25%~40%,带来整车质量的显著降低。因此,与计算机控制技术相结合的柔性冷弯成型技术有着广泛的应用前景。由于柔性冷弯成型特点,即每个成型道次需要多台伺服电机协同运动,并且较大的成型轧制力降低成型机与伺服电机对轧辊控制的精度,因此,本文提出一种将机器视觉应用到柔性冷弯成型过程中的检测反馈方法,实现全闭环控制,提高柔性冷弯成型过程中的控制精度。

1 基于机器视觉柔性冷弯成型检测系统

所谓机器视觉就是用机器代替人眼来做测量和判断。机器视觉技术最早应用于国防和半导体工业,它是将数字图像处理和数字图像分析、图像识别结合起来,实现对特定目标的跟踪、检测和控制。

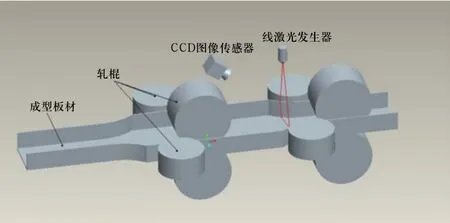

本检测装置由线激光发生器、CCD图像传感器、图像采集卡、控制系统及柔性冷弯成型机等组成。其安装位置如图1所示。

图1 线激光与CCD图像传感器安装位置示意图

如图1中,线激光发生器放置在成型板材啮出轧辊后的正上方,在成型板材上形成一条明亮光带,该光带即该道次成型后的板材截面形状。在与成型板材上的明亮光带成45°角且与一字激光同一水平高度的位置放置了CCD图像传感器,对板材上的明亮光带进行周期性的图像采集。为了得到更好信噪比的图片,在成型板材的四周采用遮光板隔离无用光。

CCD图像传感器将摄取的有明亮光带成型板材的图像经图像采集卡传输到工业控制计算机中,在工业控制计算机中利用Visual C++编程对采集的图像进行比例还原、二值化、细化和曲线拟合等处理,提取出明亮光带,即实际成型板材的截面轮廓曲线。与控制系统中的已有的理论截面轮廓相比较得出差值,将差值反馈控制系统,对下一道次的伺服电机进行控制。

2 系统标定图像还原

所谓图像还原是指成型板材的截面尺寸值与成型板材上明亮光带在图像上对应像素坐标之间的对应关系。由柔性冷弯成型工艺可知,成型板材的截面轮廓中的宽度值既是下一道次轧辊所需运动的位置,所以只需测出成型板材的成型处的宽度值的确定长度即可计算出下一道次轧辊的位移值。

CCD图像传感器采集的图像经采集卡传输入工控机后,便成为一幅像素数位704×576的位图,由位图的图像特性可知,图像上的每个像素在屏幕上都有一个位置坐标值,如图2(b)所示。

图2 成型板材明亮光带与图像像素值的转换

在柔性冷弯成型加工前,在成型板材的位置放置长度标尺,其长度要长于CCD图像传感器采集图像的最大宽度,这样根据采集图像的像素及图像中标尺的刻度,即可得到水平长度与像素之间的比例关系。由于CCD图像传感器镜头畸变且与明亮光带在空间成45°角的关系,采集的图像纵坐标会发生空间位置转换,由于位图是像素的组合,可以看成是值为0~255的数组组成,根据CCD图像传感器与光线的距离及角度,可以对采集的位图进行矩阵转换,还原出真实纵坐标。但由于柔性冷弯成型特性轧辊沿板材运动的横向运动,所以不考虑该因素,只需采集图像中各点横坐标值即可。

3 图像处理

CCD图像传感器采集的成型板材图像传入计算机后,为了得到准确的截面轮廓曲线宽度值,要对图像进行一系列处理,并最终记录下重要的点以便将位图拟合成矢量图,为下一步工序做准备。在系统中,所有这些图像处理工作均采用Visual C++完成算法编程及软件开发。

3.1 图像预处理

由于一字激光发生器与CCD图像传感器工作在四周有遮光板的情况下,遮蔽了无用光对系统的干扰,得到很好的信噪比图像,为后续的图像处理工作节省了大量时间,如图3所示。

图3 生产线中的成型板材

有了高信噪比的图片,接下来便是对图片中的明亮光带进行提取。CCD图像传感器采集的是图像为位图格式,所以先对图像二值化,在二值图像中,像素只有0和1两种取值,为后续图像处理提供方便条件。根据图像中的明亮度选择一个适当的阈值,对图像二值化处理,处理后的图片如图4所示。

图4 二值化后的图像

3.2 图像的细化

由于最终需要输出DXF文件,以方便与控制系统中该时刻的理论截面相比较,所以需要将位图转换成矢量图。而二值化得到的二值图像中轮廓线较粗,若用此图作曲线拟合,精度会很低,所以需要对二值图像中的曲线细化,进一步精准定位曲线位置,以便下一步的曲线拟合。

二值图像的细化方法有多种,由于实时性要求比较高,所以选用Zhang快速并行算法[1]。该算法是判断一个点该不该删除时要根据它的八个相邻点的情况来判断。总结一下,有如下的判断:1)内部点不能删除;2)孤立点不能删除;3)直线端点不能删除;4)如果P是边界点,去掉P点后,如果连通分量不增加,则P点可以删除。该算法的步骤如下。

假设一幅图像中的一个3×3区域,对各点标记名称P1,P2…P9,其中P1位于中心,如表1所示。

表13 ×3区域

其中P1=1为黑点,如果同时满足以下四个条件,则删除P1点。

1)2 ≤ N (P1) ≤ 6 ;

2)S (P1) =1;

3)P2 ×P4 ×P6=0 ;

4)P4 ×P6 ×P8=0。

其中N (P1) 是 P1 的非零邻点的个数,S (P1)是以P2,P3,...,P9为序时这些点的值从 0 到 1变化的次数。当对所有边界点都检验完毕后 ,将所有标记了的点除去。

图5 细化后的图像

同上一步,仅将前面条件3)改为P2×P4×P8=0 ;条件 4) 改为条件 P2×P6×P8=0。同样当对所有边界点都检验完毕后,将所有标记了的点除去。

以上两步操作构成一次迭代。直至没有点再满足标记条件 ,这时剩下的即为细化后的曲线,处理结果如图5所示。

3.3 位图矢量化

由于最终需要将位图转换成DXF格式的文件,所以先将细化后的二值位图矢量化,并将重要点保存在数组中,为输出DXF文件做准备。

可以将细化后的二值位图看成一个二维数组的形式,水平方向的每个像素即为该数组的横坐标,垂直方向的每个像素即为该数组的纵坐标,而数组中的值则是由0或1构成。黑点的值为1,对细化后的图像进行反色处理并以图像左下角为坐标原点建立坐标系,即得到了细线的坐标位置,由于截面形状比较简单,且在沿横坐标方向只有1个像素值为1的点。本文根据曲线大部分是由直线段组成,且由于在线检测,对图像矢量化的速度要求比较高,由此提出一种快速矢量化方法。

该方法先对位图进行逐行逐列扫描,找出图像的像素值为1的左上点,设为P1点,其对应的坐标为(x1 ,y1)。由于图像中曲线是连续的像素点,以X轴为序找到像素值为1的下一点设为P2,其对应的坐标为(x2,y2),且x2=x1+1(1为一个像素),以此类推可以找出一系列的像素值为1的点设为P3,P4,……,并记录下各点对应的坐标值。

有了P1,P2,……,Pn这些离散的点,即可对位图中细化的曲线进行矢量化。设置参数Q1,Q2为拟合的中间变量。首先令Q1等于P1点的坐标值,令Q2等于P3点的坐标值,这样可以确定一条矢量线段,该线段的起点、终点及斜率均已知,这时计算P2点到直线的距离D。

通的两点Q1,Q2确定的直线方程为:

P2点到直线的距离D为:

设定一个阈值δ,根据成型板材要求的精度,及(2)式中论述的尺寸标定像素与真实值之间的转换关系,设定阈值δ的大小。如果P2点到Q1与Q2直线的距离大于阈值δ,则将P1,P2点保存,令Q1=P3,Q2=P5,在计算P4到Q1与Q2确定的直线的距离,只需将公式(1)和(2)中的相应坐标值改变即可,依此类推,直到Pn点为止;如果P2点到Q1与Q2直线的距离小于阈值δ,则令Q2=P5,计算P3到Q1与Q2直线的距离,如果依然小于阈值δ,则继续将Q2=P11,计算P6点到Q1与Q2直线的距离,依此类推,直到点Px+1到Q1与Q2=P2x+1直线时的距离大于阈值δ,则将P1点与Px点保存,令Q1=Px,Q2=Px+2作直线,计算点Px+1到直线的距离。依此类推,一直到Pn点,则曲线的矢量化完成,该方法适合直线段较多的曲线拟合。最后将所有保存的点连接成矢量线段,输出DXF文件,与控制系统中的理论截面曲线相比较,进行插补运算,控制伺服电机运动。

4 结束语

机器视觉技术应用在柔性冷弯成型控制上是一项独特的技术革新,它打破了测量板材速度及轧辊运动半闭环控制下一道次伺服电机运动的传统方式,使检测装置远离机械振动带来的误差,并且根据成型板材的截面形状来控制下一道次的伺服电机,进而控制轧辊的运动轨迹,从根本上提高了测量装置的稳定性和可靠性。

[1] 吴选忠.Zhang快速并行细化算法扩展[J].福建工程学院学报, 2006(01).

[2] 刘卫光, 李娟.几种细化算法的比较研究[J].科技风,2010(6).

[3] 武杰, 赵转萍.机器视觉技术在几何量测量中的应用[J].现代计量通讯, 2006(6).

[4] 景敏.数字图像处理技术的应用与发展[J].科技信息,2010(27).

[5] 张铮.数字图像处理与机器视觉[M].人民邮电出版社,2010.

[6] 冯伟兴.VC++数字图像模式识别技术详解[M].机械工业出版社, 2010.