传动装置部件的测试性集成技术研究

徐 宜,刘驰远,焦 美,宋美球,卜树峰

(1.中国北方车辆研究所,北京 100072;2.南京理工大学,南京 210000)

随着车辆的复杂性、综合化、智能化程度的不断增加,系统的“五性”(可靠性、维修性、测试性、保障性和安全性)越来越受到车辆研制人员的重视,传动装置作为车辆底盘系统核心部件,因而要求有更强的机内测试能力.但在以往传动装置设计时没有考虑测试性设计,设计完成后的传动装置内部空间狭小,环境复杂,传感器布置安装困难,信号传输易受干扰[1],所以一直缺乏有效的测试方法,给传动装置动态数据的采集、状态监测带来极大困难.现有监测数据的精度、响应速度也无法满足自动控制的要求,因此开展该传动装置部件的测试性集成技术的研究,科学、准确地获取传动装置状态数据,是实现自动控制和状态评价的基础.

1 测试集成总体方案

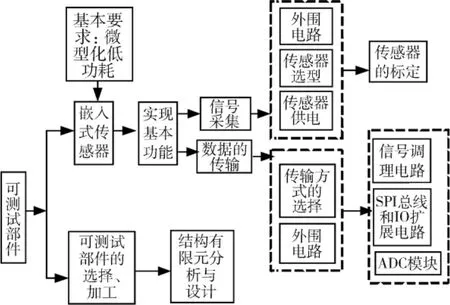

传动装置部件的测试性集成技术研究的重点是传感器与被测试部件的融合技术,即在不改变传动装置实际使用性能的基础上,如何将传感器有机地融入被测试部件中,利用其内嵌的传感器来达到对传动装置关键参数的实时、准确的获取.

被测试部件的设计与研制主要包括传动装置被测试部件设计技术和传感器技术两方面的研究内容.在对传动装置测试性分析的基础上,根据传动装置内部空间和被测对象的特点,按照传动装置测点布置及优化后确定的测点,将传动系统内部的轴类、行星变速机构、液粘离合器、摩擦片等作为可测试性部件,完成振动、扭矩及温度等传感器在可测试部件结构中的安装位置及工艺、供电方式、数据传输及走线方式等改装工作,融合“功能-监测-检测-控制”的一体化设计思想,确保获得被测零件的准确的动态信号[2].具体方案见图1.

图1 可测试性部件的测试集成方案框图

2 主要零部件的测试集成设计

2.1 被测部件的结构特性分析

开展传动装置部件的测试性集成技术研究,首先通过建立车辆部件的有限元分析模型,以测试或计算载荷谱为边界条件,以提高系统功率密度及可靠性为目标,以齿轮、轴承、轴、异型旋转件及支撑壳体等传动系统基本结构为研究对象,对比分析不同传感器的嵌入方式、安装位置、结构改进方式(开槽、粘贴、刻蚀等)等对部件刚强度及动力学特性的影响,优化确定最佳的传感元件设置、内嵌及集成方案.

例如,通过对图2所示的开槽轴承的结构刚强度分析得到如图3所示的变形图,该图定量表示出开槽后轴承在使用时的额定载荷.另外开槽尺寸大小决定着结构变形的程度,这为轴承外圈开槽设计提供了依据.

图2 轴承外圈开槽结构

图3 开槽后轴承外圈的变形

2.2 传感器集成设计

主要研究传动装置关键零部件与传感器的融合技术,传感器要解决微小型、可嵌入性以及能源馈入与信号传输等问题,即如何将传感器有机地融入关键零部件中,以及传感元件的设置、供电、信号采集、信号传输等电路与机械零部件融合 (如嵌入、能量、馈入和信号导出)的工艺过程设计,达到不同信号类型、不同频响特性、特殊测点位置的信号的实时、准确的获取,并开展恶劣环境适应性技术研究,分析参数工作环境、精度要求、可靠性要求、维护性要求,并制定具体的信号引出方案,最终保证传感及处理元件在高温、强震、复杂电磁环境等条件下的高可靠性长期稳定工作.

2.2.1 传感器的供电方式

传感器供电采用恒流源和无线两种供电方式,其中恒流源供电包括有线供电、电池供电和滑环供电等形式,具体的供电方式要根据测试对象和测试环境要求有针对性地选择.

车辆传动装置的关键参数的测试周期长且不便于拆装,因而不适用电池方式供电.电波传输是采用天线发送接收的原理,将电波交流电通过整流滤波后应用,但其传输功率较低,只有几毫瓦到上百毫瓦,实际应用较少[3].

车辆传动装置由于约束空间小,环境温度高、振动冲击大、强电磁干扰等原因使感应供电技术一直未能在车辆传动系统测试中得到应用[4].本研究主要针对在恶劣的环境下如何实现能量的高效率传输、可靠供给,高频电路设计、线圈的结构尺寸以及匝数设计、线圈内电磁场的分析与模拟、阻抗匹配设计、谐振频率设计、模型仿真分析.感应供电结构设计如图4和图5所示.

图4 感应供电结构设计

图5 感应供电实物

2.2.2 数据传输方式

针对不同的可测试性部件设计不同的数据传输方式,对于旋转件、往复件及其他无法引出测试线缆的部件,设计非接触式信号传输方式,常用的有滑环和数字无线传输,如转速传感器.由于其运动问题,必须采取无线信号发射装置,而这些装置处于复杂的车辆电磁、振动等环境下,必须很好地解决其环境适应性问题.传动装置的能量传输是一种疏松耦合的结构设计,具有较大的漏磁,因此无线能量传输设计必须考虑传输效率的设计.

提高能量传输效率的设计思路有3个方面:1)设计最佳谐振频率以提高发射功率;2)提高感应系统耦合能量;3)提高线圈品质因数.

发射功率的提高是通过提高发射频率得到的.由法拉第电磁感应定律可知,感应电动势的大小正比于磁通量的变化速率[3].对于正弦交流电产生的时变磁场而言,频率越高感应电动势越大,从该思路考虑,尽量取较高的频率以获得更大的感应电动势.当电路长度 (发射线圈导线总长度)远远小于高频电流波长时,电路有最小的电磁波发射损耗,传输效率最高.结合选用的高频功率放大器,计算最佳发射频率,具体调谐频率可根据被试轴的情况来确定.

耦合能量的提高是通过系统的阻抗匹配实现的.实现阻抗匹配,首先将负载阻抗与功放要求相匹配,其次滤除多余的各次谐波分量,以保证负载能获得所需频率的射频功率.因此初、次级线圈系统必须谐振在所需频率上,同时根据我们选用的信号源的情况及线圈情况,通过改变阻抗和调整传输线实现系统的阻抗匹配.

提高线圈品质因数也是提高传输效率重要措施.高频电流通过线圈时的趋附效应是发射线圈能量损失的主要因素,因此设计中必须尽量获得高品质因数的线圈[4].采用铜材料,绕制成多匝线圈的形式,可以提高磁感应强度.进行线圈绕制时,要确保线圈的各匝间保持平行,以保证产生的磁场的均匀分布.

由于车辆传动系统结构复杂、电磁干扰源较多且干扰强度较大,因而高频无线感应供电中发射频率、阻抗匹配、线圈结构设计等需要反复计算并在实际工况中通过试验验证才能得到真实、合理的匹配参数,实现较高的传输效率.

2.3 电磁兼容性设计

传感器集成技术所涉及的各部件几乎全部都是电子设备,而战斗车辆车内空间狭小,电子设备众多,电磁环境非常恶劣,若不进行特殊处理,则各电子设备间极易互相干扰,无法正常工作.在设计中,主要进行了电场发射测试和敏感度测试,如图6和7所示,并进行了如下结构改进:1)系统电源取自精电网,使电源质量得到较大提高;2)电源接入插头与滤波器合为一体,减少了通过电源线的传导和辐射干扰;3)各部件都采用金属盒体进行密封安装;4)将内部不同电源网络之间的地线全部隔离;5)将整车CAN网络和一体化盒体内部隔离;6)采用多层板布线以增强抗干扰能力.

图6 电场发射测试

图7 敏感度测试

3 集成设计实例

基于车辆部件可测试性分析和传感器集成设计技术,所设计的零部件测试节点必须符合传动装置总体设计原则,这就要求测试节点必须能够适应传动装置所处的高温、冲击振动大、电磁环境复杂等恶劣环境,常规的信号调理、模数转换技术以及支撑硬件都无法满足这种需求,因此必须从器件选择、电路设计、软件设计等多方面开展研究,以解决环境适应性的难题.

鉴于各零部件作为测试节点后其工作环境的恶劣程度,以及各组成部件的分散性,如何保证数据处理和传输的实时性、准确性和可靠性,使零部件之间数据处理和数据传输技术必然成为了实现分布式集成化整体方案的难题.

通过设计,使得构成传动装置的各部件成为可测性部件,每个部件自身将作为整体方案中的一个测试节点,实现本部件参数的信号调理、转换,并通过数据总线接收相关参数,实现本地状态推理和判断,并将采集参数和判断结果上传[5].

传动装置控制阀组为传动装置的关键部件,其中有相对比较集中的控制换挡的操纵压力的测点,以往都是每个测点安装一个压力传感器如图8所示,传感器数量越多,拆装的难度越大,也增加了故障点.在工程设计研制中,根据阀组的这种结构特点,以及传感器相对集中的特点开发研制了内嵌式一体化CAN总线传感器.总线式多路压力采集装置结构上主要分为3部分:壳体、传感器和数字电路.壳体包含底座和上盖两部分.底座是内部传感器芯体的载体,多路传感器芯体安装在底座内,并且都设置了一个进油孔,通过进油孔使每个传感器和发动机阀体上的多路压力源连接.将每个传感器输出的毫伏级模拟信号,通过放大电路及CAN数字电路进行了调理以输出CAN信号.改进后只通过一根CAN线就可将多组压力信号输出,减少了故障点,提高了可靠性,且依据就近原则,将信号采集处理、状态判断、数据传输等与传动装置的组成部件无痕连接,形成分布式集成化状态检测及评价系统.改进后的压力测试组件如图9所示.

图8 改进前多路压力测试

图9 改进后一体化压力测试

4 结束语

传动装置部件的测试性集成技术所采用的研究思路和方法适用于车辆及其他关键部件或系统(如发动机等)的检测与诊断,该技术的投入应用将大大提高传动装置的状态感知与故障报警能力[6],进而提高系统的使用可靠性和维修保障能力,延长车辆关键部件的使用寿命,为新型车辆系统高性能、高可靠的智能化传动装置的设计研制提供基础数据,整体提升传动装置的信息化与智能化水平和使用安全性及可靠性.

[1]杨士元.模拟电路的故障诊断与可靠性设计[M].北京:清华大学出版社,1993:1-7.

[2]陈光禹,潘中良.可测性设计技术 [M].北京:电子工业出版社,1996.

[3]ChangC-C, Lin C-J. Training V-SupportVector Classifiers[J].Theory and Algorithms,2001,13(9):2119-2147.

[4]谭阳红,何怡刚.模拟电路故障诊断的新故障字典法 [J].微电子学,2001,31(4):252-254.

[5]唐人亨.模拟电子系统的自动故障诊断 [M].北京:高等教育出版社,1991.

[6]林争辉,刘美仅,王海雄.模拟电路的故障激励论[J].上海交通大学学报,1995,29(l):71-78.