车用风扇调速传动偶合器失效分析

夏焕文,张世同,刘 焱,徐诗辉,匡晋安

(中国北方车辆研究所,北京 100072)

随着现代技术的进步与车辆使用的需要,一些车辆要求能在各种环境下可靠工作,因此也就对车辆的相关部件提出了更高的要求,风扇调速传动偶合器[1-3]作为车辆散热系统的动力部件,与其它部件一起承担着整车散热的任务,其失效将直接造成相关零部件乃至整车散热功能的失效,危及车辆发动机的正常工作,故其零部件性能及可靠性尤为重要.

1 风扇调速传动偶合器结构

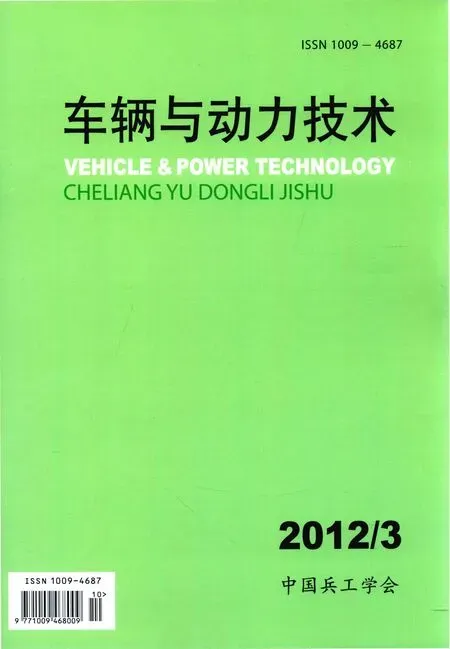

图1 风扇调速传动偶合器结构图

某车风扇调速传动偶合器结构图如图1所示,其主要由负载风扇、传递动力的泵轮、涡轮、外壳、泵轮轴和锁紧用的圆螺母、碗型锁垫及支撑箱体等零部件组成.其中风扇、箱体、泵轮、涡轮、外壳材料为ZL104,采用砂型重力铸造,变质T6热处理.碗形垫片由20钢冲压而成,表面经氧化处理.

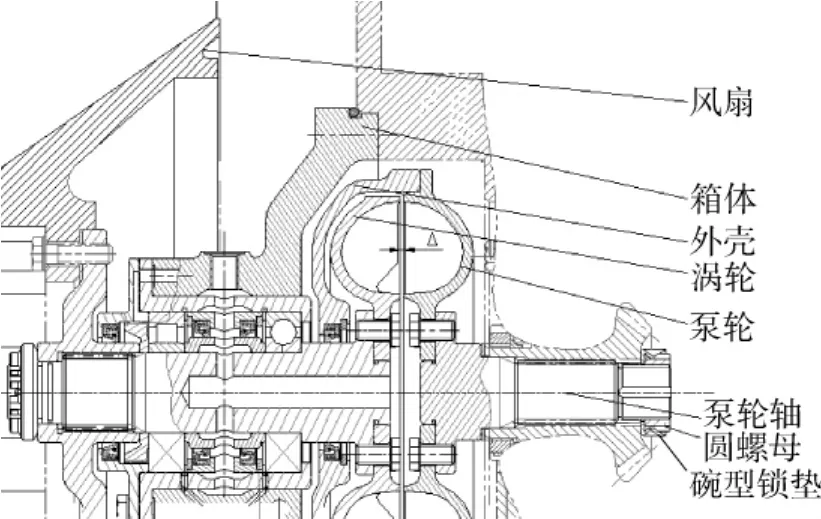

偶合器泵轮轴与传动箱锥齿轮通过花键连接,在泵轮轴头螺纹处装入碗型锁垫并拧紧圆螺母,再通过碗型锁垫的2个内爪及外缘将圆螺母锁紧,见图2、图3.

图2 泵轮轴锁紧示意图

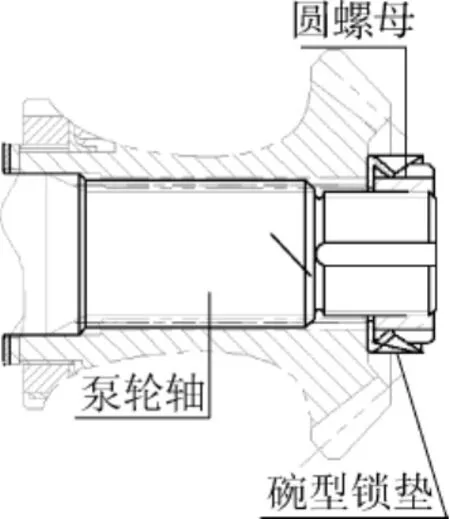

图3 碗型锁垫

2 风扇调速传动偶合器故障描述

该车在野外非正常路面行驶时,风扇调速传动偶合器失效,导致该车散热功能失效,致使车辆停驶.

拆开风扇调速传动偶合器发现:1)风扇的9个叶片均从根部断裂,将断裂的风扇叶片依次顺序编号为1#~9#,其中3#叶片断面断口有明显区域疲劳痕迹,位于叶片根部中间气流压力侧边缘上.2)泵轮与涡轮有明显撞击、磨损痕迹,其端面上有明显磨痕,叶片全部折断成碎片,叶片根部有明显磨痕并损坏.3)箱体有明显的3处裂痕并破裂.4)偶合器泵轮轴锁紧装置用的圆螺母和碗型锁垫脱落,并未见碗型锁垫的2个内爪.

3 风扇调速传动偶合器失效原因分析

风扇调速传动偶合器中的风扇及偶合器为高速旋转件,最高工作转速为5 200 r/min,而偶合器输入端额定转速为5 496 r/min,整个风扇调速传动偶合器垂直 (旋转轴线)安装在车辆尾部.车辆在行驶过程中,该位置振动量最大,对风扇调速传动偶合器的冲击最大.

3.1 碗型锁垫失效分析

观察碗型锁垫内爪断口的微观图像 (图4),判断该内爪属疲劳失效.碗型锁垫功能是防止圆螺母松脱,而圆螺母功能则是固定泵轮轴且保持偶合器动力输入端稳定、正常运转.在车辆行驶过程中,一方面车辆加减速导致偶合器动力输入端产生周期性脉动力,另一方面因风扇调速也导致偶合器动力输入端产生周期性脉动力,二者的合力通过泵轮轴传递给圆螺母及碗型锁垫,加之传递扭矩的花键存在齿侧间隙,使圆螺母及碗型锁垫受到周期性脉动冲击力,该力亦直接作用在碗型锁垫的内爪上,在时间的积累下,致使内爪疲劳损坏,一旦该内爪失效,就失去了防止圆螺母松脱的作用,又因泵轮轴螺纹旋向与风扇旋向一致及偶合器动力输入特性的原因,进一步加速圆螺母和碗型锁垫的同时脱落.

图4 碗形锁垫内爪断口上的疲劳条带

3.2 泵轮轴组件失效分析

由于碗型锁垫及圆螺母脱落,所以泵轮轴组件 (泵轮轴、泵轮、外壳及其固定螺栓、双联垫片)失去了固定,处于不稳定非正常工作状态.那么,在车辆行驶中,高速旋转的泵轮轴组件在轴向进行不规则的窜动,并与涡轮相撞击,导致泵轮、涡轮内叶片断裂,随之泵轮、涡轮、外壳失衡,泵轮轴组件运转失效.

3.3 风扇失效分析

在各叶片疲劳断口中,3#叶片疲劳扩展区面积最大,裂纹沿叶片厚度方向扩展距离最长.研究表明疲劳条带间距随疲劳应力的增大而增大[4-5],3#叶片疲劳裂纹扩展区后部突然出现少量间距明显增大的疲劳条带[6](见图5和图6),表明3#叶片在疲劳裂纹扩展后期受到了大应力作用.由于泵轮轴组件失效,其失稳产生的非正常周期性的附加力作用在风扇上,故使风扇最薄弱的3#叶片首先发生断裂,从而使风扇运转失效.

图5 3#断口疲劳区典型疲劳条带

图6 3#断口疲劳区后部粗大疲劳条带

3.4 箱体失效分析

箱体大面积断面断口特征见图7和图8.由于高速旋转件 (风扇、泵轮轴组件及涡轮)的定位失效而产生的撞击能量及高速旋转风扇在气动力、不平衡力及车辆运动过程中颠簸产生的力等力的共同作用下,致使箱体撕裂,从而使箱体失效.

图7 箱体

图8 残留箱体断口

3.5 风扇调速传动偶合器失效分析

从3.1节~3.4节得出:首先碗型锁垫内爪疲劳失效,加上泵轮轴螺纹旋向与风扇旋向一致的原因,导致锁紧圆螺母及碗型锁垫一同脱落,致使泵轮轴组件失去轴向固定而产生轴向窜动.这样在车辆行驶状态下,导致高速旋转的泵轮、涡轮相互撞击,产生较大周期性冲击脉动力,使具有一定疲劳缺陷的风扇叶片加速疲劳,该附加的非正常力导致风扇叶片首先断裂,风扇失效;高速旋转的风扇产生的巨大不平衡力会同泵轮轴组件撞击箱体的冲击力共同作用于箱体,使箱体开裂,从而使涡轮轴组件 (涡轮轮轴、涡轮及其固定螺栓、双联垫片)连同风扇一起拔出,致使高速旋转的风扇失稳,而最终使风扇调速传动偶合器失效.

4 解决措施

4.1 偶合器采取的措施

由于锁紧圆螺母及碗型锁垫松脱是风扇调速传动偶合器失效的根源,故首先增强碗型锁垫内爪刚强度;其次改变圆螺母及其对偶件的螺纹旋向,在风扇调速传动偶合器工作中使圆螺母具有自紧功能;然后在圆螺母及其对偶件的螺纹处采取冲防松眼的方式 (见图9),局部破坏螺纹,防止圆螺母及碗型锁垫松脱.

4.2 风扇采取的措施

根据风扇的特性,增大叶片根部的铸造圆角及叶片根部附近的厚度 (见图10),在相同条件下,可减小叶片根部的应力水平,从而提高风扇叶轮的疲劳寿命[7];对叶片根部附近进行打磨及抛光,除去有先天的表面缺陷,提高风扇叶轮的疲劳寿命.

图9 圆螺母防松

图10 风扇叶轮改进措施

4.3 试验验证

在采取上述措施,并经10 000 km的跑车试验后,风扇调速传动偶合器在使用寿命期内工作正常可靠,满足使用要求.

5 结束语

通过对风扇调速传动偶合器失效后残骸的观察、测量、试验及分析,弄清了风扇调速传动偶合器的失效机理;针对其材料特性和工作特点,给出了相应的改进措施,并通过了10 000 km的跑车试验,证实改进措施有效.

[1]杨乃乔.液力偶合器[M].北京:机械工业出版社.1982.

[2]匡 襄.液力传动 [M].北京:机械工业出版社,1982.

[3]徐 灏,邱宣怀,蔡春源,等.机械设计手册 (5)[M].北京:机械工业出版社,1992.

[4]陶春虎,习年生,张卫方.断口反推疲劳应力的新进展[J].航空材料学报,2000,20(3):158-163.

[5]曹 晖.轴流风机叶片断裂原因分析及改进措施[J].流体机械,2007,35(8):39-42.

[6]JIFENG Wang, QUBOLI, NORBERT MULLER.MechanicalAnd Optimization AnalysesForNovel Wound Composite Axial Impeller[C].//2009 ASME InternationalMechanicalEngineering CongressAnd Exposition.2009.

[7]夏焕文,朱 正.混流风扇的强度计算[J].兵工学报:坦克装甲车与发动机分册,1995,(2):30-35.