LPG站集合管内空化现象分析

乔伟彪 马贵阳

(1.中机国际工程设计研究院有限公司 华东分院,江苏 南京 210042;2.辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001)

0 引言

某石化公司到某液化气公司只有两条管道,需要输送不同的介质到不同的储罐,因此需要进行介质的汇集与分流,集合管起到了关键的作用[1]。在不同的工况下,压力会随着不同管径的变化而变化。当压力降低时,管中输送的不同介质饱和蒸汽压就有一部分要汽化,产生小气泡,当这些小气泡汇集到一起,由于撞击溃灭时,在管中产生局部高压和高温[2-3],对集合总管和各个支管造成了很大的局部应力变形,容易产生沙眼,如果巡检人员不注意观察的话,就会造成很严重的后果。因此研究集合总管内的流场以及流场的压力分布、速度分布、汽化量的多少,这对于该液化气公司操作人员来说具有至关重要的作用。

数值方法已经成为现在研究空化问题的比较常规的方法,因此文章通过相应的数值模拟软件来研究集合管内的空化现象,通过分析集合管内的速度分布、汽化量、压力分布等规律来为工程实践提供一定的理论指导。

1 模型的建立

1.1 数学模型

液化石油气在输送过程中由于压力的变化会产生气核,这些气核在流场内的分布是不均的而且是不可凝的,因此在建立数学模型时采用混合模型中的两相流模型,同时因为小气核不冷凝,所以气-液两相间的滑移速度不考虑,湍流模型采用k-ε模型,因此控制方程可表示如下[4-7]。

连续性方程

式中——单位质量的平均速度/kg·s-1;

ρm——气 - 液两相的混合密度/kg·m-3;——由气穴导致的质量传递/kg。

动量方程

式中n——相数;

μm——混合物的粘度/Pa.s;

αk——第k相的体积分数;

——体积力/N;

ρk——第k相的密度/kg·m-3。

空化时气相的输运方程

式中f——各相的质量占有率;

V——速度矢量;

Γ——有效变换系数;

PC1——气泡的膨胀相变率;

PC2——气泡的压缩破裂相变率;

fV——气相的质量分数。

湍流脉动方程(k方程)

湍流耗散方程(ε方程)

式中GK——平均速度梯度引起的湍动能k的产生项;

Gb——浮力引起的湍动能k的产生项;

YM——可压缩湍流中脉动扩张贡献;

μt——湍流粘度;

ui、uj——时均速度;

k——湍流动能;

ε——湍流耗散率;

ρ——流体密度;

σk、σε——为k和 ε 方程的湍流 Prandtl数;

C1ε=1.44,C2ε=1.92,C3ε=1,Cμ=0.09 为经验常数。

1.2 物理模型及边界条件的设定

以抚顺市液化气公司的集合总管为例进行数值模拟研究。数值模拟的物理模型由三个部分组成分别是六个焊缝、集合总管、三个支管出口。物理模型见图1。六个焊缝的大小采用50 mm×50 mm的规格,集合总管的竖向长度设为760 mm,三条支管出口的长度全部设为200 mm,而且各相邻各支管间的距离为130 mm。集合管应用三角形网格进行划分且各节点间的距离为0.001、同时六个焊缝处也进行同样的处理,由计算结果可知这种对计算区域的处理能够满足模拟精度的要求[8-9]。图2给出了与集合管相连的中间支管的网格放大图。在进行数值模拟研究时,采用二阶迎风格式对控制方程进行离散处理,且在求解器中残差曲线的精度设为0.001。模拟的边界条件设定为压力入口以及压力出口[10-11]。

图1 集合管三维物理模型沿Z轴切面图

图2 模拟计算区域网格局部放大图

2 数值模拟及结果分析

2.1 不同的入口压力对集合管内空化的影响

图3表示在相同的出口压力以及不同入口压力下,中间支管的气相体积分数分布云图。分析图3可知随着入口压力的增加,空化率逐渐增加且体积分数的峰值逐渐右移,空化核心区的气含率也随着增大,在出口压力一定时,空化强度随着入口压力的增加而增加;图4表示在相同的出口压力以及不同入口压力下,中间管路的压力分布云图,分析图4可知,中间支管的压力分布逐渐降低,因此这一部分LPG汽化,形成许多不可凝的小气核,所以形成了图3所示的空化区。

2.2 不同的出口压力对集合管内的空化影响

图5表示在不同的出口压力下,气相体积分布云图。分析图5可以看出空化区主要集中的管壁处,这是因为当LPG液体流经中间管路时,主要是撞击到管壁上的液体分子的能量降低,导致压力和速度都降低,所以在管壁的两侧的压力要低于LPG液体的饱和蒸汽压,所以空化区域集中在管壁处,且随着出口压力的逐渐降低,中间管路的空化面积逐渐增加;图6表示在不同的出口压力下,中间管路湍动能分布云图,分析图6可知在焊缝处的湍动能由小变大。

图3 气相体积分数分布云图

图4 中间管路压力分布云图

图5 气相体积分数分布云图

图6 中间管路湍动能分布云图

2.3 不同的支管管径对集合管的空化影响

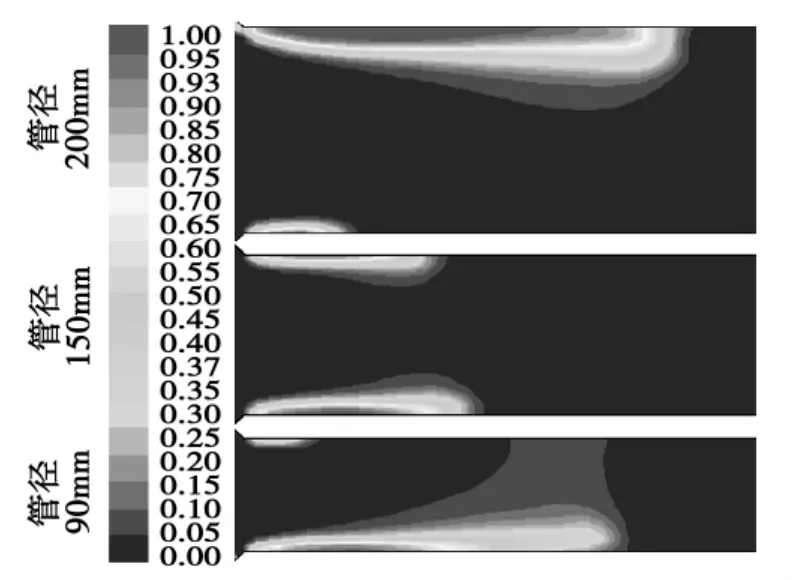

图7表示在不同支管管径的情况下,气相体积分数分布云图。分析图7可知当支管管径为200 mm时,主要的空化区域为管道上壁内侧,而下部产生的气核则很少,这主要是因为上部的大部分气体分子的能量都很低,与管壁所致;当管径是150 mm时,管道上壁内侧和下壁内侧产生的气核差别不大,空化数基本相等,这主要是因为液化石油气在这个支管上能量很低的气体分子很少,也就是说管径的变化成为主要因素,其他的影响因素不大;当管径是90 mm时,由于管道下壁内侧分子要受到管壁的撞击,所以能量会降低,因此管道下壁内侧空化数会多;图8表示在不同支管管径的情况下,系统的气相体积分数分布散点图,分析图8可知空化区域主要集中在0.25 m到0.45 m之间,这是因为在这段管道上,压力低,汽化所需要的能量多。

图7 气相体积分数分布云图

图8 气相体积分数散点图

3 结论

在其它条件不变的情况下,入口压力越高,空化数越小,气含率越高,湍动能越高;在其它条件不变的情况下,出口压力越高,空化数越大,气含率越低,湍动能就越低;在其他条件不变的情况下,管道的管径越大,空化强度越高,空化数越小,气含率越高,湍动能越高。因此在液化石油气的输送过程中,应该尽量避免出现上述的情况,应该尽量避免空化现象的发生,可使管线使用寿命增加。

[1]Flint E B,SUSLICK K S.The Temperature of Cavitation[J].Science,1991,(253):1397 -1399.

[2]V.S.Moholklar,A.B.Pandit.Modeling of hydrodynamic cavitation reactors:a unifiedapproach[J].Chemical Engineering Sciences,2001,(56):6295 -6302.

[3]Suslick K S.Sonochemistry[J].Science,1990,(247):1439-1445.

[4]魏群,高孟理.水力空化及其研究进展[J].湖南城市学院学报:自然科学版,2004,13(4):22 -25.

[5]李根生,沈晓明,施立德,等.空化和空蚀机理及其影响因素[J].石油大学学报:自然科学版,1997,21(1):97-102.

[6]高秋生.对液体空化机理的进一步探讨[J].河海大学学报:自然科学版,1999,27(5):63 -67.

[7]黄继汤.空化与空蚀的原理及应用[M].北京:清华大学出版社,1991.

[8]李常,王亚男,梁武科,等.基于两种湍流模型的某风机专用翼型数值研究[J].电网与清洁能源,2009(9).

[9]尹芳芳,张志昌,曹伟涛.设有掺气挑砍的台阶式溢洪道的三维数值模拟[J].电网与清洁能源,2010(4).

[10]赵万里,刘沛清,等.Gurney襟翼对风力机流动控制的数值研究[J].电网与清洁能源,2011(9).

[11]马腾,刘文洪,等.基于MIKE3的水库水温结构模拟研究[J].电网与清洁能源,2009(2).