晶圆清洗过程中静电电压超标原因与改进

伏国秀,刘定斌,乔友学

(天水华天科技有限公司,甘肃 天水,741000)

1 引言

封装过程晶圆划片后,晶粒表面及划道内存在大量硅渣,需进行清洗,通常200mm及以下晶圆用独立的专用清洗机清洗,其过程是:将贴有晶圆的胶膜放置在清洗机吸盘上抽真空,晶圆吸附于吸盘上并旋转,过程使用高压去离子水冲洗、再用压缩空气吹,之后提高吸盘旋转速度,利用离心作用,晶圆表面水分会基本脱干,最后取出晶圆。这一过程经测试会产生很大的静电(测试可达-5600V)。目前,EPA内 A级标准要求生产过程各部位静电电压在±100V以内[1],而晶圆清洗过程产生如此大的静电电压,将直接威胁产品质量。况且,随着IC线宽逐年减小,CMOS、VMOS等静电敏感电路增加,解决清洗后晶圆表面静电电压严重超标的问题已刻不容缓。为此,我们进行了划片后晶圆清洗过程静电达标技术改进,取得了很好的效果。下面分析改进过程,希望能跟大家探讨。

2 原因分析及改进方案

2.1 原因分析

清洗过程是在一个有进气、排气通道的箱体内进行的,由于清洗过程中箱体门无法打开,因此,静电测试是在清洗完成、箱体门自动打开后进行的,而静电超标现象从这时已经出现,直到操作人员从吸盘上取出晶圆放到提篮内整个过程都存在。为了有效解决此问题,我们根据静电产生机理(摩擦、分离、感应、传导等)、影响产生静电大小的因素(分离速度、接触面积等)[2]结合晶圆清洗过程以及以往工作经验分析,得出可能的原因为:

(1)清洗过程中晶圆高速旋转,以及清洗过程高压气体在机箱内形成涡流摩擦产生静电并超标;

(2)清洗机自身结构不合理,造成静电超标;

(3)取出晶圆时胶膜与吸盘剥离产生静电并超标;

(4)操作人员取出晶圆时人体静电感应到晶圆上并超标;

(5)胶膜原因,胶膜是造成静电超标非常重要的因素,目前通用胶膜为非防静电材质,本次改进就是在此现状下解决静电超标问题,因此将不以更换胶膜作为改进方案。

2.2 改进方案

依据静电防护法则,首先抑制静电产生;其次在静电产生不可避免的情况下采取接地释放措施;最后在以上两途径都不能有效解决的条件下,采取中和、屏蔽措施[3],结合上述原因分析,我们提出如下对应的改进方案:

(1)改进晶圆清洗过程气体产生涡流摩擦的现状;

(2)改进目前清洗机清洗部位结构;

(3)减小在取出晶圆时胶膜与吸盘摩擦产生的静电;

(4)减小操作人员人体静电。

3 验证与分析

3.1 验证实施

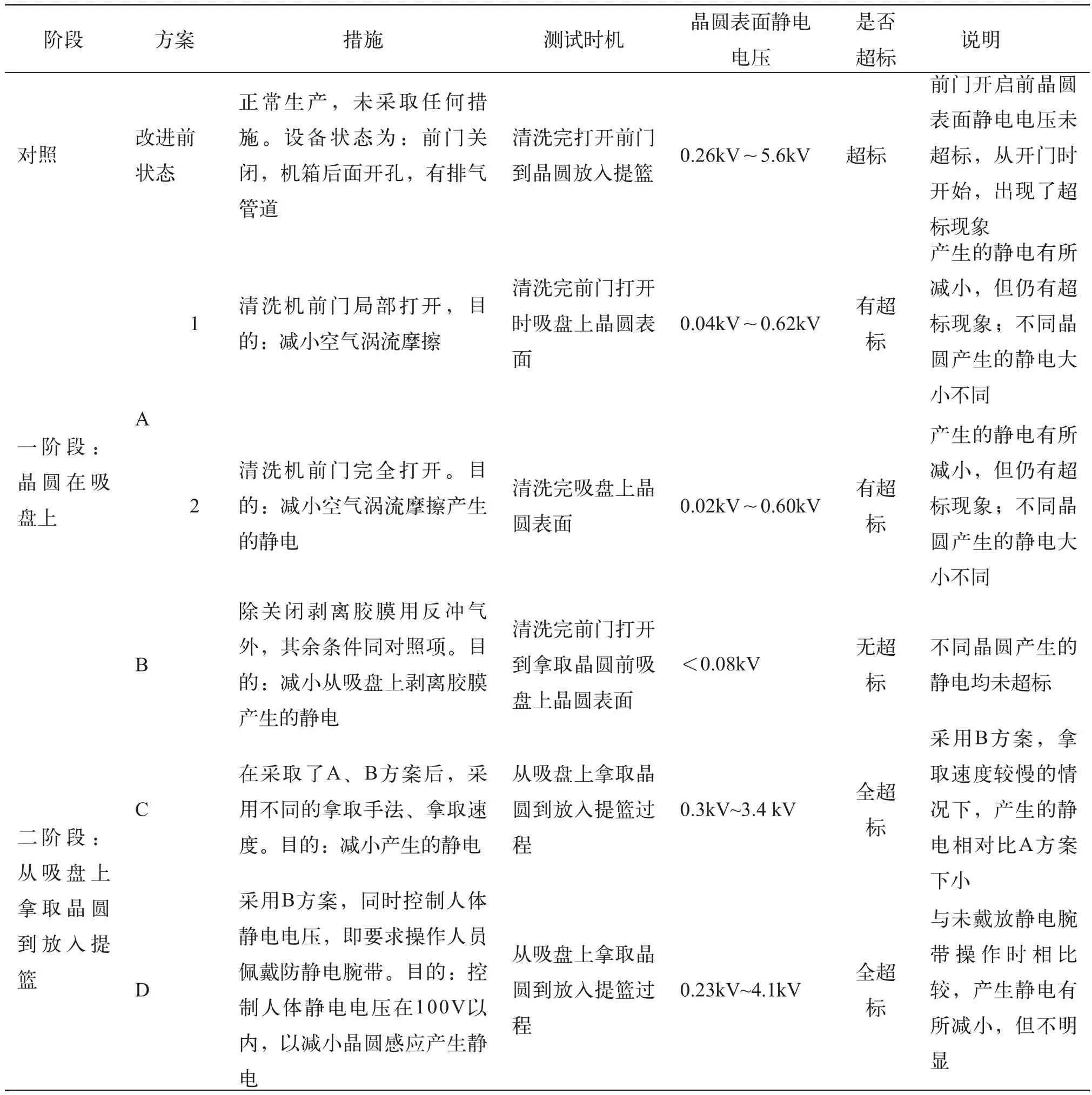

因晶圆表面钝化材质不同,感应静电的敏感程度有所不同[3]。为了使验证结果能充分适用于各类表面材质的晶圆,使其表面静电达到标准要求,我们选取了常用的4种不同表面材质(二氧化硅、氮化硅、聚酰亚胺、无表面钝化材质)、不同直径(100mm、127mm、150mm、200mm)的16种晶圆,将清洗过程分两个阶段,第一阶段晶圆在吸盘上,采用A、B方案;第二阶段拿取晶圆过程,采用C、D方案,对改进方案进行逐项验证,如表1。

3.2 验证结果分析

第一阶段A方案说明,打开清洗机前门能够降低静电电压,但是考虑到生产过程安全等问题,因此不可取; B方案说明关闭剥离胶膜用反冲气能够降低静电电压至合格范围,是减小静电电压的有效方案。其原因是清洗机结构不合理,清洗结束后,吸附在吸盘上的胶膜在高压反冲气反冲作用下快速与吸盘分离,在分离过程中,胶膜上产生很大的静电(在验证的16种晶圆中,测试最大静电达5.6kV),晶圆表面感应产生了静电。根据此结果,B方案是可取的,但考虑到关闭反冲气的情况下,胶膜与吸盘分离较慢,分析可能会出现吸盘与胶膜未完全分离时,操作人员拿取晶圆造成晶粒挤压损伤(崩晶)。因此需对此现象进行再验证,具体见表2第1、2项。

第二阶段在采取了C、D方案后,虽然有所减小,但仍存在静电电压超标现象。经综合分析,我们认为只能采用静电中和及操作人员带防静电腕带的方法来综合解决,而且这一过程必须边取晶圆边用离子风吹。从实际情况看,选用手持式可移动离子风枪即可满足消除拿取晶圆过程及取出后这一动态过程中晶圆表面的静电,这与表2中第3项再验证的结果一致。

根据验证结果分析,我们讨论制定了改进措施,提出了第二次验证方案并组织实施,第二次验证方案和实施效果详见表2。

3.3 第二次验证效果分析与跟踪

第二次验证表明:只有完全关掉反冲气,操作人员佩戴防静电腕带,使用移动式离子风枪,风枪气压调至恰当的范围,取出晶圆时边取边风淋,取出后晶圆正面、胶膜反面均进行离子风淋数秒时间,并且这一过程风枪与晶圆保持一定距离的情况下,晶圆清洗过程静电电压可达标。

鉴于目前使用的胶膜及加工的晶圆类型多、直径不同(产生的静电大小不同)、划片后晶粒大小不同(晶粒大时可能在取片过程中造成晶粒边角崩裂等损伤,俗称崩单晶),因此将不同生产厂家、多个型号的清洗机均采用此验证方案加工产品,经过长期的跟踪检验、测试,晶圆表面静电电压值均在合格范围,且未发现有晶粒损伤现象。

表1 实施方案验证与结果

表2 第二次验证方案及效果

4 结论

划片后晶圆清洗过程关闭清洗机剥离胶膜用反冲气,操作人员佩戴防静电腕带,在取出晶圆过程中采用手持式可移动离子风枪对晶圆进行风淋(这一过程须遵循工艺条件:风枪气压调至恰当的范围,晶圆取出时边取边风淋,取出后晶圆正面、胶膜反面均进行离子风淋数秒时间,风枪与晶圆始终保持一定距离),能够解决长期存在的晶圆划片后清洗过程中其表面静电电压严重超标的问题,可有效降低静电对产品的威胁,提高封装过程中的静电防护能力。

[1] GJB 3007A-2009,防静电工作区技术要求[S]. 中国军事标准,2009.

[2] 杨志丹,张治杰. 电子产品中静电防护问题研究[J].电子测试,2011,3.

[3] 孙可平. 电子工业静电放电(ESD)防护与控制技术[M]. 大连:大连海事大学出版社,2007.

[4] SJ/T 10694-2006,电子产品制造与应用系统防静电检测通用规范[S]. 电子行业标准,2006.