半导体设备预测性维修技术

陈宛峰,王 奕

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

随着科学技术的发展,设备制造技术越来越朝着高科技、高集成度方向发展,设备维修也带来前所未有的挑战,伴随着维修科学的发展,预测性维修作为一种新兴的维修方式成为行业研究的热点,相对于修复式维修和预防性维修它有着更多的优点和更强的发展势头。

2 维修方式的发展

按照设备的状态和维修的时机可以将维修方式分为故障前维修和故障后维修,按照维修依据的不同,故障前维修又可分为预防性维修和预测性维修。

修复性维修(corrective maintenance)又称事后维修,是“有故障才有维修”的方式,它是以设备是否完好或是否能用为依据的维修,只在设备部分或全部故障后再恢复其原始状态,也就是用坏后再修理,属于非计划性维修。

预防性维修(preventive maintenance)又称定时维修,是以时间为依据的维修,它根据生产计划和经验,按规定的时间间隔进行停机检查、更换零部件,以预防损坏、继发性毁坏损失。这种维修方法也就是目前所普遍采用的计划维修或定期维修,如大、中、小修等。

预测性维修(predictive maintenance)是以状态为依据的维修,在机器运行时,对它的主要(或需要)部位进行定期(或连续)的状态监测和故障诊断,判定设备所处的状态,预测装备状态,未来的发展趋势。依据设备的状态发展趋势和可能的故障模式,预先制定预测性维修计划。确定机器应该修理的时间、内容、方式和必需的技术和物资支持。预测性维修集设备状态监测、故障诊断、故障(状态)预测、维修决策支持和维修活动于一体,是一种新兴的维修方式。

3 预测性维修的意义

预测性维修是设备管理一个不可缺少的重要环节,虽然它不能完全取代定期维修等预防性维修的工作,但正确开展状态监测工作能够带来可观的经济效益。尤其对于流水线作业的半导体设备而言,生产中任何一台设备发生故障都会造成停产,带来巨大损失。所以必须定时更新设备,对关键设备进行监控,进行预测性维修,消除隐患故障,避免发生重大事故。

实施设备状态监控是现代设备维修的需要,可有效地减少其故障,降低设备维修费用。

4 半导体设备维修管理模式

(1)坚持预防为主,最大限度地减少设备事故和故障的发生;

(2)建立完整的维修标准文件,设备技术指示标准、保护标准、维修作业标准,这是贯彻执行预防性维护技术的基础和依据;

(3)建立预测性维修的管理体系,强调基层管理,信息反馈通畅,有利于高效管理;

(4)管理目标明确,树立为生产服务的观念,坚持全面管理,坚持安全第一。

5 在线监测方案

对于生产线上的一些关键设备,监测设备的一些参数,如温度、压力、真空、电压、电流等一些设备参数,从而及时、准确、全面地把握设备状态,防止设备的突发性故障。

预测性检测由“设备状态管理系统”支持,系统提供设备资料、设备状态、状态分析、点检管理等多种表格。管理人员和专业分析人员随时随地对设备状态进行了解。

6 半导体设备预测性维护

预测性维修立足于“状态监测”强调的故障诊断,是指定期或连续性地对设备进行状态监测,根据结果查明设备有无状态异常或故障趋势,再适当地安排维修。

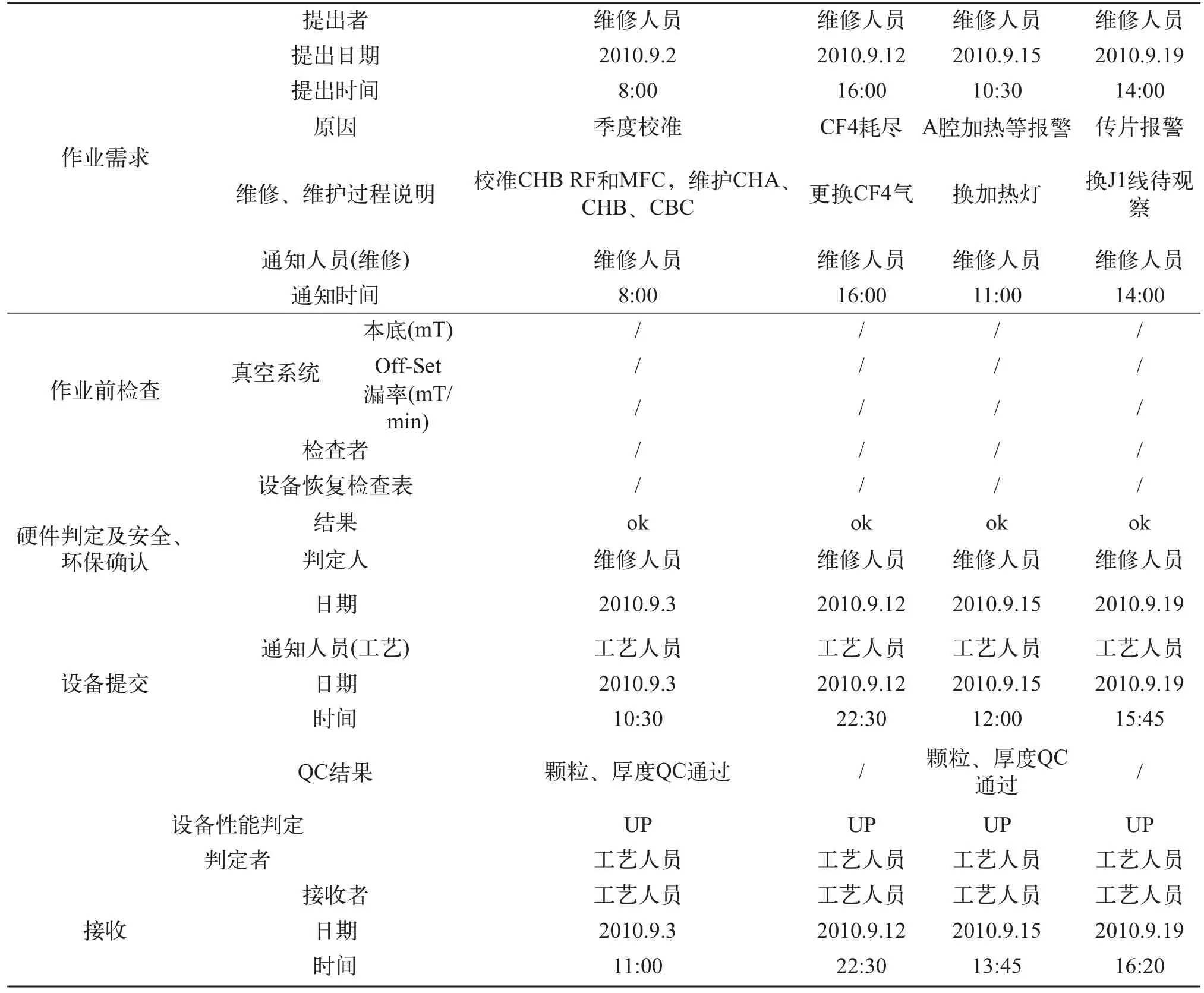

首先对每一台设备制定设备台账,对每一台设备的故障原因、采取的措施、产生的时间以及设备参数记录在案,把这些记录作为历史记录。

例如,某设备台账格式如表1所示。

其次对设备的正常工作指示如水、电、气、真空、压空、温度等参数,每天由专人巡查记录。

表1 某设备台账记录

再次,对设备工作时的动态参数如压力控制、射频控制、气体控制等参数由专人每天巡查记录在案。

根据每天的状态监测,强调的“故障诊断”是指不定期或连续地对设备进行状态监测。根据其结果查明设备有无状态异常或故障趋势。以设备现象参数为基础,结合设备故障的历史和亚状态参数,运行环境以及其他同类设备的运行情况,从而查明设备内部情况,提出维修方法、防范措施,并适当地安排维修。

7 总结

以上仅依靠人工方法定期地对设备参数进行监测,以致造成不连续性,或漏测一些参数,影响设备的预测性,这是一种低价、人工、不连续性的预测性维修的一种手段。真正要做到预测性设备维修,对状态预测就要更多地利用对设备连续监测以及嵌入式故障诊断技术等更先进的手段。

[1]预测性维修原理及其应用[J].化工机械,1991,006.

[2]电力设备维修诊断与预防性试验[M].北京:中国电力出版社,2008,3.

[3]张冰焰.设备预知维修工程及其实施技术研究[J].设备管理与工程,2003,5:6-9.