微小型一体化管壳气密封装技术

胡 骏,雷党刚,金家富,付 娟

(中国电子科技集团公司第38研究所,合肥 230031)

1 引言

一体化管壳(Integral Substrate/Package)是将微电路的基板作为封装的载体,在基板上直接引出封装的I/O端子并装连封装体的其他部分,使基板与外壳成为一个封装整体[1]。由于电子设备要求重量越来越轻、体积越来越小,功能越来越先进,因此,微小型一体化封装管壳,尤其是表面安装型(SM)封装管壳的需求量不断增大。

一体化管壳的气密封装是提高器件可靠性的有效方法之一。目前国内外流行的密封焊接主要为平行缝焊和激光封焊。因一体化封装管壳微小型化后,其密封焊接过程易出现一些质量问题。本文针对某微小型一体化管壳气密封装中的一些问题,采用有限元法进行焊接热应力分析,并在此基础上提出相应的改进措施,有效降低微小型一体化管壳气密封装的失效率。

2 故障现象及机理分析

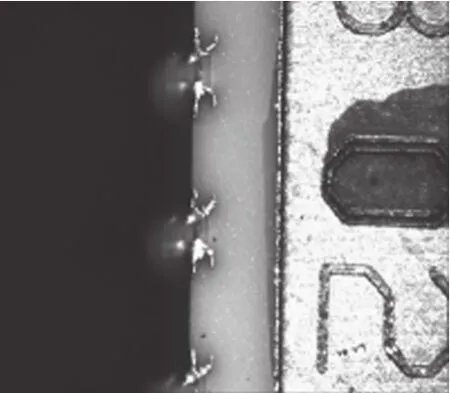

某产品中采用一种一体化管壳,其基板为高温共烧陶瓷(HTCC),壳壁和引脚的材料均为可伐材料,通过银铜焊料钎焊到HTCC上。该管壳在气密封装过程中出现漏气现象,经分析是因为该管壳在平行缝焊后管壳瓷体出现裂纹,影响管壳的气密性,瓷体裂纹如图1所示。裂纹主要集中在管壳瓷体的中部及端头部分。

图1 平行缝焊后瓷体裂纹

该管壳气密封装的焊接形式为平行缝焊,属于一种电阻熔焊方式,焊接时瞬时温度超过1400℃。瞬时产生的高热量向四周扩散,对可伐金属墙体与高温共烧陶瓷的焊接处产生热冲击。当该热冲击应力超过该处陶瓷强度时,将使得陶瓷产生裂纹。为防止裂纹的产生,应尽量减少平行缝焊产生的热量对外壳的热冲击。平行缝焊所产生的总能量由公式(1)计算:

式中:P为焊接功率;PW为脉冲宽度;PRT为重复周期;S为焊接速度;L为焊接长度。

由式(1)可以看出,平行缝焊所产生的热量与焊接功率、焊接速度、脉冲宽度和重复周期等参数有关,要降低平行缝焊过程对管壳瓷体的热冲击,合理的平行缝焊参数至关重要。

3 有限元计算与分析

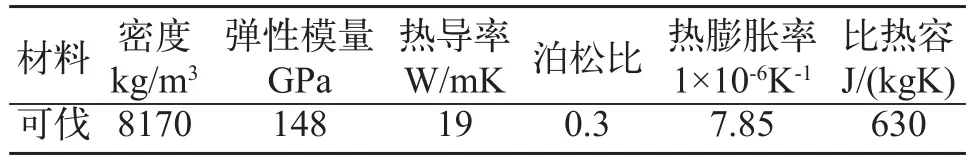

焊接热应力的产生和发展是一个随加热和冷却发展而变化的材料热弹塑性应力应变的动态过程。在有限元计算模型中假设HTCC陶瓷为连续的完全弹性体,金属可伐为理想弹塑性体,对整个管壳选用PLANE13单元划分网格,焊接所产生的热量可由公式(1)计算得出,最终计算出各网格点的温度。有限元计算所需物性材料表见表1[2]。

表1 材料的物理参数

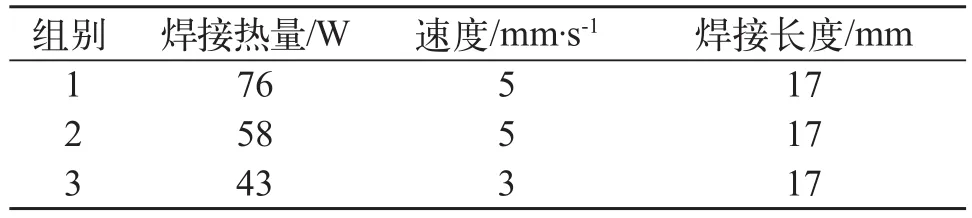

我们以三组焊接参数进行有限元法计算,具体焊接参数如表2所示。

表2 焊接参数

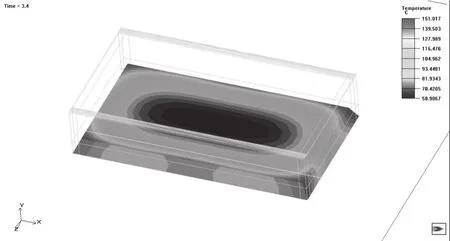

三种焊接参数的计算结果与温度场分布图如图2~图4所示。

图2 焊接热量为76W的温度场,最高温度185℃

图3 焊接热量为58W的温度场,最高温度151℃

图4 焊接热量为43W的温度场,最高温度181℃

从三种焊接参数的计算结果来看,管壳瓷体端头与中间部位的温度较高,计算结果与管壳瓷体实际裂纹所产生的位置相一致。

此外,从计算结果我们还可以看出,在相同焊接速度下,焊接热量越高,管壳瓷体温升越高,如图2和图4所示,焊接速度同为5mm/s时,焊接热量为76W时的管壳瓷体最高温度为185℃,焊接热量为58W时的管壳瓷体最高温度为151℃。另一方面,管壳瓷体温升与焊接速度有关,即使焊接热量偏大,焊接速度较快,管壳瓷体温升也较低,如图4所示,焊接热量为43W、焊接速度为3mm/s时,管壳瓷体的最高温度达到181℃;相对而言,如图3显示,焊接热量为58W,焊接速度为5mm/s,管壳瓷体的最高温度只有151℃。

4 试验和结果

我们按表2的焊接参数分别焊接50个试验样件并检查管壳瓷体裂纹,结果如表3所示。从裂纹的数量来看,与有限元法计算的预测结果基本一致。

表3 三组试验结果

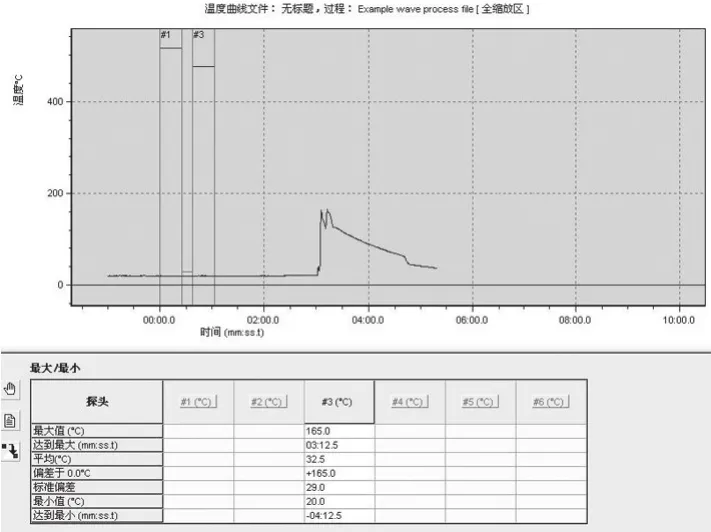

同时,我们用实时温度测量仪对整个焊接过程进行测量,测量结果如图5~图7所示。实测结果与有限元法计算结果在数值上有一定偏差,可能是计算模型过于简化造成的,但总体趋势与计算结果相符。

图5 焊接热量为76W的温度曲线,最大值为201℃

图6 焊接热量为58W的温度曲线,最大值为165℃

5 改进措施及效果

为进一步降低焊接热应力,我们对焊接参数进行优化处理。考虑到焊接速度对焊接热应力有较大影响,我们对第二组焊接参数进行微调,即在保证焊接总热量变化不大的基础上(由58W调整为54W,确保封装气密性),提高焊接速度(由原来的5mm/s提高至7mm/s),该参数的有限元法计算结果如图8所示。计算结果表明,参数优化后,管壳瓷体的最高温度仅为110℃。

图7 焊接热量为43W的温度曲线,最大值为180.5℃

图8 焊接热量为54W、焊接速度为7mm/s的温度场

我们用实时温度测量仪进行测量,实际测量温度最大值为141.5℃,其温度曲线如图9所示,实测结果表明参数改进措施有效。用改进后的参数进行管壳封焊,未发现瓷体开裂现象。

图9 焊接热量为54W的温度曲线,最大值为141.5℃

6 结论

本文针对微小型一体化管壳的气密封装工艺开展了技术研究,在仿真计算的基础上优化了平行缝焊工艺参数及焊接工装,解决了微小型一体化管壳平行缝焊瓷体开裂的问题,主要结论如下:

(1)平行缝焊热冲击是一体化管壳瓷体开裂的主要原因,焊接所产生的热量越大,管壳瓷体的温升越高,管壳瓷体开裂的几率越大。

(2)管壳瓷体开裂几率与焊接速度有关,即使焊接热量偏大,较快的焊接速度可有效降低管壳的热冲击。

[1] 何中伟,王守政. LTCC基板与封装的一体化制造[J]. 电子与封装,2004,4(4):20-23.

[2] 李新宇,高陇桥,鲁燕萍,刘征. 氮化铝与可伐封接件有限元应力分析[J]. 真空电子技术,2009,4:75-77.