某发动机工作时间偏短的原因分析

杨三斌

(海装重庆局,重庆 400071)

某产品采用SFM—1 配方的推进剂,产品交验进行12 发地面静止发动机试验。在技术要求中,发动机工作时间(以下简称工作时间)要求为(0.20 ~0.34)s。在该产品批量生产前,进行的小样摸底试验中工作时间为0.28 s,在指标要求的中限。但在2008年2月在进行该产品静止发动机验收试验时,出现工作时间偏短的现象。3 发发动机的工作时间分别为0.18 s、0.20 s、0.19 s,其中有两发低于技术要求的最短时间0.2 s。为了验测试系统是否存在差异,从本批药柱中随机抽取了7 根药柱配套,在使用方靶场进行相关发动机试验,工作时间为0.19 s,与验收试验的结果相近,不满足技术指标要求。2008年3月进行的该产品又一批药柱交付时,第一发工作时间为0.20 s,为要求技术指标的下限,从而终止试验。通过对造成两批药柱工作时间偏短的故障原因的分析、讨论,确定了造成故障的原因为药柱偏离了发动机设计的工作状态。

1 故障定位

根据三次发动机试验的结果,分别从发动机的加工和发动机装配的状态,点火系统和火药装药三方面进行了分析。

1.1 发动机加工及装配

发动机的各个零部件的加工为机械加工零件,其尺寸范围都通过严格的检测,足以保证加工精度,而且在三次试验中所使用的发动机为两个批次,发动机的装配均为具有操作合格证的人员装配,装配过程中未发现异常,装配后的气密性检查合格。而且三次装配都由不同的操作人员进行,排除了因人员装配引起的偶然差异。装配的发动机均经过8 h 以上的恒温。所以说发动机的状态不会是造成工作时间偏短的主要原因。

1.2 点火系统的影响

几次试验中使用的电爆管和点火药盒,在其它火箭系统能够正常使用。为了排出因黑火药水分变化,引起点火压力峰的异常,专门对抽取了一发进行破坏性检验,结果水分含量为0.8%,在正常的指标要求范围内。应该说点火系统工作正常。

1.3 火药装药的影响

发动机工作时间的长短,除了受点火压力的影响外,主要取决于火药装药的燃烧时间。作为一种火药配方,为了满足不同武器系统的战术使用要求,其燃速都有一定的调节范围,从这点上说就会对发动机的工作时间有所影响。另外在双基药中起骨架作用的硝化棉为一种高分子材料,其纤维的长短、聚合度的大小、分子量的分布范围、硝化中硝基取代的均匀性都会对火药的燃烧性能有所影响。

本药柱使用的SFM—1 火药配方虽然组分较少,但在制造加工过程中要求较高。其中催化剂氧化镁因烧结过程的差异,不同批次的催化能力差异较大,在吸收药制造过程中还需要对其进行憎水化处理,确保在药料吸收过程中不与水生成氢氧化镁失去催化作用。火药在加工成型的过程中,对药料内部的密实性和均匀性有一定的影响,也会在火药的燃速上有所体现。

综上所述,药柱加工过程、原材料及加工工艺均会对药柱的最终燃速造成影响,基本可以判断药柱偏离了发动机的设计参数,是造成工作时间偏短的直接原因。

2 原因分析

2.1 数据对比分析

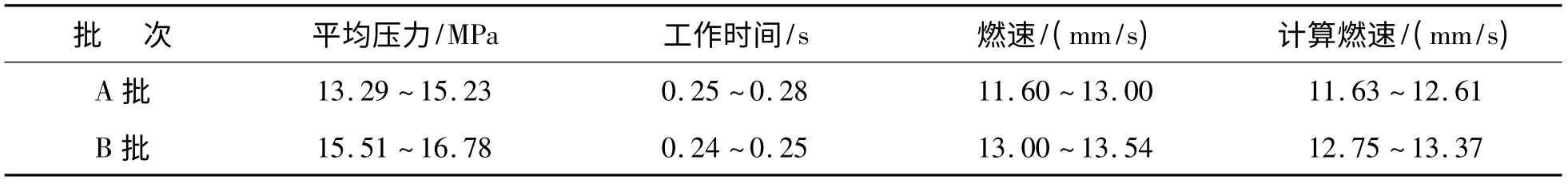

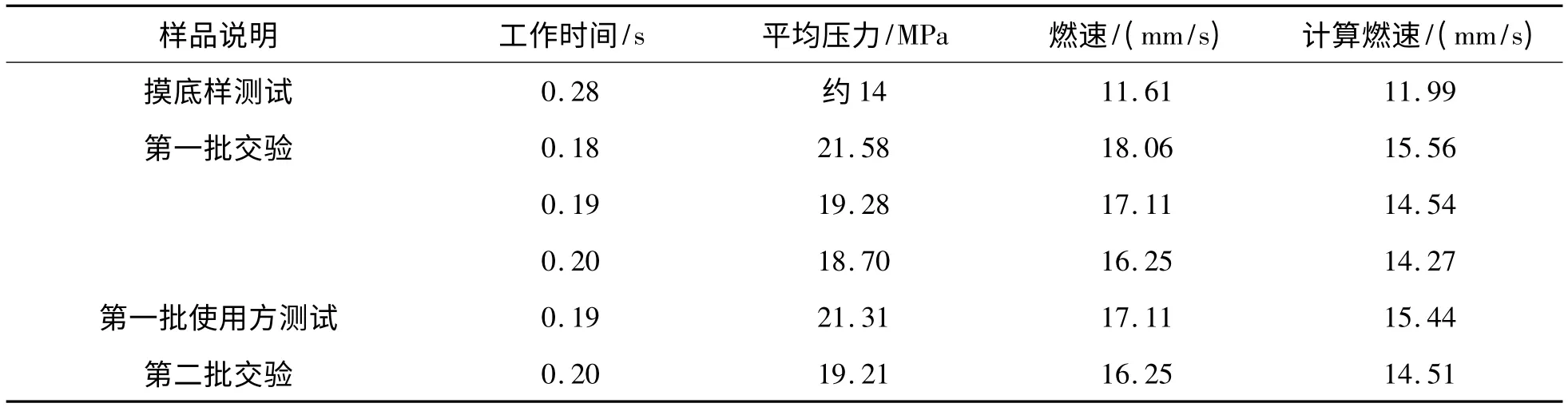

根据技术指标工作时间的要求为(0.2 ~0.34)s,其中限值为0.27 s,计算发动机内的燃速大约为12 mm/s,根据双芳镁—1 配方的火药在发动机内燃速的经验公式r =计算,其平均工作压力在14 MPa 左右。表1 为某产品的历史处理数据。表2 为摸底样和2008年两批交验产品的数据。

表1 某产品历史数据处理

表2 弹道测试结果数据处理

从表1、表2 中的数据可以看出,工作时间合格的样品,经验公式的计算值与实际发动机内的燃速接近,最大差值仅为0.39 mm/s。工作时间偏短的样品,经验公式的计算燃速则和发动机内实际的工作燃速存在较大的差异,从表2 中反映最小为1.67 mm/s,最大为2.67 mm/s,说明药柱的燃烧性能发生了比较明显的偏移。这一方面验证了2.3 条的判断,另一方面表明两批工作时间偏短的药柱在制造过程中出现了异常状况,为此对药柱的制造过程进行了分析。

2.2 药柱制造过程分析

首先分析了原材料方面的原因。第一批产品和摸底样采用的是完全相同的原材料。从原材料上看不会存在差异,为了排除原材料的影响在制作第二批时更换了硝化棉和燃烧催化剂的批次。但从测试结果看两批产品却出现了同样的问题,由此说明了造成两批产品与摸底样差异的原因不是原材料的问题。

为此又从吸收、成型制造工艺上查找原因,摸底样吸收药的制造在50kg 级吸收器内进行小批量吸收,两批产品则是在500 kg 级的生产线吸收,但吸收的所有工艺操作条件都一致。吸收后的药料在同一条生产线上,用同样的成型加工工艺制造药柱,从药柱实际的制造过程上分析,可以排除吸收工艺条件和成型过程对药柱造成的影响。造成摸底样与两批产品样品差异的原因在于吸收药的制造在不同的生产线上进行。既然操作的工艺和程序完全相同,是否会是放大后造成的差异呢?但从该系列产品历史的生产情况以及其它产品的情况表明,在50 kg 和500 kg 级生产线吸收出的药料成型的药柱,具有良好的对应性和符合性,不会因为放大批量而造成性能上的较大差异。

既然如此,造成这种差异的直接原因就可能在于两条生产线实际生产过程控制中存在的某种差异造成药柱的性能差异。为此对用于生产两批产品和摸底样的吸收药制造过程中进行了分析。

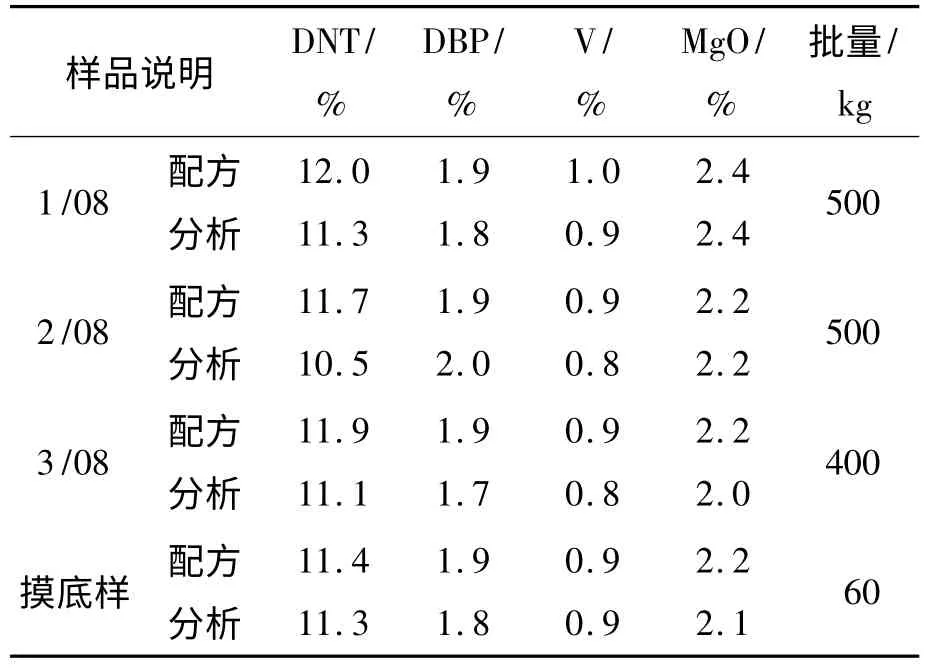

用于制造两批产品的吸收药为1/08 批、2/08 批和3/08批吸收药,在500 kg 级吸收器生产,用于摸底样生产的吸收药则是在50 kg 级吸收器生产。吸收药配料、分析情况见表3。

表3 吸收药配方、分析情况

从表3 中可以看出,摸底样的配方和分析结果基本一致。几个500 kg 级吸收器生产的吸收药,其它成分配料和分析结果差距不大,其误差在分析误差可接受的范围内。而用于乳化液配制的DNT 配料和分析结果相比较下降比较明显,最少为0.7%,最大为1.2%,通过对配制乳化液容器的检查,发现容器底部有裂纹,导致部分的DNT 泄漏到热水浴,使得含量降低;同样作为乳化液配制时使用的DBP 的损失却不大,原因为DBP 的密度为1.04 g/cm3,而DNT 的密度为1.23 g/cm3,前者较后者轻,浮在乳化液的上层,所以基本上没有什么损失。DNT 降低的幅度大小不同,主要是由于乳化液配制时的时间长短不一所致。

2.3 机理分析

为了进一步说明问题,先简单介绍一下乳化液配制过程。乳化液配制时先将DBP 和DNT 两种油相物质在热水浴中升温至90℃以上,然后再加入ZnR(硬脂酸锌)充分搅拌均匀,再缓慢加入水化氧化镁,在剧烈搅拌过程中与硬脂酸锌一起形成乳化液,整个过程中严禁有水进入。

乳化液的配制过程,实际上就是对氧化镁进行憎水化处理的过程。表面活性剂硬脂酸锌与氧化镁表面的氢氧化镁反应生成硬脂酸镁,在颗粒表面形成一层单分子薄膜,膜的内侧是亲水的酸性基团,膜的外侧是亲油的硬脂酸链基团[2]。所以进行乳化处理后的氧化镁有两个特点其一是表现出了亲油性和疏水性,避免了乳化液加入水中与药料进行吸收的过程中与介质水反应,保证了氧化镁的含量。其二乳化液的比重较小,相应的减小了氧化镁颗粒的比重,减小了氧化镁在水介质中的分层的可能性,有利于更加均匀的分散到药料内部。

如果上述配制乳化液的过程中有水存在的情况下,由于水与硬脂酸锌中的亲水基团的作用,使得部分氧化镁表面不能有效的形成硬脂酸锌的保护膜,或者形成的保护膜结构不稳定,容易破乳。水的存在还会产生另一个不利因素,因为水与氧化镁乳化液的湿润性完全不同,相遇后形成的界面处的表面张力增大,所以会产生絮凝以减小系统的表面能,会导致氧化镁结块,不易分散。所以当此种乳化液加入以水为介质的吸收系统中,由于一部分氧化镁表面的保护膜的稳定性较差,破乳后与水发生反应生成氢氧化镁,减少了氧化镁在药料中的实际含量,从而削弱了对药料燃速的调节作用;一部分因絮凝作用结块的氧化镁在吸收时会造成催化剂在药料的分布不均匀。由于氧化镁作为双芳镁火药配方中唯一的燃速调节剂,它能提高火药在低压下的燃速,抑制火药中、高压下的燃速,所以其有效含量的减少和分布不均匀直接影响到药料的燃烧性能。

通过以上的分析,我们认为导致两批产品和摸底样差异的根本原因在于配制氧化镁乳化液的容器底部的裂纹所导致,在配制时在热水浴加热保温过程中有部分水进入了容器,影响了氧化镁乳化液的稳定性,部分氧化镁与水反应生成氢氧化镁,降低了氧化镁的有效含量,从而影响了对药料的催化作用;同时由于絮凝作用导致氧化镁在药料中分布不均匀。使得火药燃烧性能产生较大的变化,削弱了中、高压下对燃速的抑制作用,使得药料的燃速增高,直接导致发动机的工作时间偏短。

3 试验验证

根据上述原因和机理分析,对配制氧化镁乳化液容器的底部裂纹进行了修复。随后进行了新一批产品的生产,通过交验试验表明,发动机的工作时间在(0.28 ~0.30)s 之间,产品的性能完全满足指标要求。

4 结论

1)氧化镁乳化液的配制过程中水的进入,会严重影响氧化镁的催化活性,削弱中、高压下对燃速的抑制作用;

2)配制氧化镁乳化液的容器底部有裂纹,导致在乳化液配制过程中有水进入,造成药料燃速较高,是某产品发动机工作时间偏短的主要原因。

[1]火炸药手册[S].204 研究所,1982.

[2]张续柱. 双基火药[M]. 北京:北京理工大学出版社,1997.