冷再生沥青混合料第二次压实过程分析

杨进

(深圳高速工程顾问有限公司,广东深圳 518034)

0 引言

再生沥青路面就是将旧沥青路面铣刨后,经过回收、筛分,用新集料、新沥青材料适当配合,重新拌制,形成具有要求路用性能的再生沥青混合料。沥青混合料的再生利用,能够节省大量的沥青和砂石材料,降低筑路成本,同时,还有利于处治废弃的沥青路面材料,节约能源,保护环境,因此具有显著的经济效益和社会效益[1]。沥青路面的再生可以分为冷再生和热再生,它们之间的区别就在于对混合料是否需要重新加热。冷再生沥青路面只需加入适当的再生剂和集料(也可不加),不需加热便可以实现混合料的拌和、摊铺和压实,不但施工方便而且节约能源,应用范围更为广泛。

我国目前对冷再生沥青混合料的研究尚不成熟,现有研究成果都是根据当地施工经验,适用于某个具体工程的配合比设计,各地的室内试验指标和标准都不相同,没有形成统一的设计方法体系,不利于大范围的推广应用。而且,现有的设计方法[2][3]仅仅是在室温条件下进行混合料的设计,并没有考虑施工季节变化导致温度、日照等环境因素变化时引起的冷再生混合料性能的变化。在冬天铺筑良好的冷再生沥青路面,用同样的配合比结果在夏季温度较高时摊铺就可能出现很多问题。另外,冷再生层往往并不是作为上面层直接使用,而是作为路面结构的中下面层或者基层。当在冷再生层上铺筑热拌沥青混合料(HMA)时,会将冷再生层加热,产生“第二次压实”过程,这些都是现在的设计中没有考虑的问题。本文的目的就是对这一现象进行阐述,提出在进行冷再生混合料设计时必须考虑“第二次压实”过程的影响,并对改进现有设计方法提出一些建议。

1 问题的发现[1]

在昌九高速公路技术改造中,出于保护环境、节约资源、降低筑路成本的考虑,业主单位决定将旧路铣刨下来的废旧沥青混合料进行再生利用,并最终确定了乳化沥青冷再生混合料用于路面结构上基层的技术方案。该技术方案在当年秋冬季开始实施,乳化沥青混合料的配合比设计和施工,以及在冷再生层上进行的热拌沥青混合料的施工都非常的顺利。施工过后,已经完成的技术改造项目路段经历了一个施工冬歇期,路面使用状况也非常良好,这似乎意味着冷再生方案在当地应用的成功。

然而,事情并没有想象的那么简单。到了第二年的夏季,基于对前一年冬季施工的成功经验,设计、施工单位决定继续采用最初确定的乳化沥青冷再生混合料配合比进行施工,冷再生上基层的施工也进行得较为顺利。当在冷再生上基层上进行HMA下面层的摊铺和碾压后,现场开放了1 h的交通。在短短的1 h里,已经摊铺完HMA下面层的路段出现了全线深度车辙,如图1所示。

在该路段上停留30 min后开走的普通小汽车的车轮处也出现了较大深度的车辙凹陷,见图2所示。

图1 冷再生层上摊铺热拌沥青混合料后出现的车辙实景

这些深度车辙的出现使得有关技术人员开始反思冷再生混合料的设计和施工,也为日后改进冷再生混合料设计方法提供了现实的依据。

2 原因分析

为了弄清在短时间内出现这些深度车辙的原因,现场技术人员将路面结构层挖开至冷再生层,图3是冷再生基层和HMA下面层的横断面。

从图3可以看出,在车辙处,HMA下面层的厚度几乎没有减小,而冷再生层明显被挤压出现了凹陷,车辙的产生是由于冷再生层被挤压而并不产生于HMA下面层中。也就是说,冷再生混合料被进一步压密出现了压密型的车辙。对此,将这一过程称之为冷再生混合料的“第二次压实”过程。

那么,为什么冷再生层会出现“第二次压实”呢?为什么冬季施工没有出现车辙而夏季施工出现了呢?“第二次压实”过程对冷再生混合料的设计和施工,以及它本身的性能有什么影响呢?为了弄清这些问题,需要对冷再生混合料的压实过程进行分析,并且希望能为改进现有的冷再生混合料设计方法提供理论依据。

图3 下面层和冷再生上基层的车辙断面实景

2.1 第一次压实过程

冷再生沥青混合料摊铺完成后,压路机的碾压即是冷再生层的第一次压实过程。由于冷再生沥青混合料是在常温下摊铺和压实,且摊铺厚度较厚(一般超过10 cm),与HMA相比,冷再生沥青混合料更难以被压密,所以需要更重的压实设备,而且不可能将冷再生沥青混合料碾压到HMA的空隙率范围。充分压实的冷再生沥青混合料的空隙率一般在11%~14%之间[1]。

2.2 “第二次压实”过程

温度是沥青混合料碾压的重要参数,温度越高,沥青材料的粘度就越低,沥青混合料就越容易被压实,所以沥青路面施工,大都在温度比较高的季节进行。同样,温度的升高也会使冷再生沥青混合料更容易被压密[1]。而在第一次压实过程中冷再生混合料没有被加热,是在常温下进行摊铺和碾压,可以说是在最不利于沥青混合料压实的条件下进行施工的,这为日后的进一步压密提供了可能。

上面已经提到,在冷再生层上摊铺完HMA下面层后开放了1 h的交通,深度车辙就发生在HMA下面层施工后的几个小时内。分析原因后认为,冷再生层在第一次压实过程后,空隙率还很大,有被进一步压密的可能。在下面层摊铺时,HMA高达150℃~170℃的高温,使得冷再生层被HMA加热,压路机对HMA下面层的反复碾压使得这种可能变成了现实。因此,就产生了冷再生混合料的“第二次压实”过程。

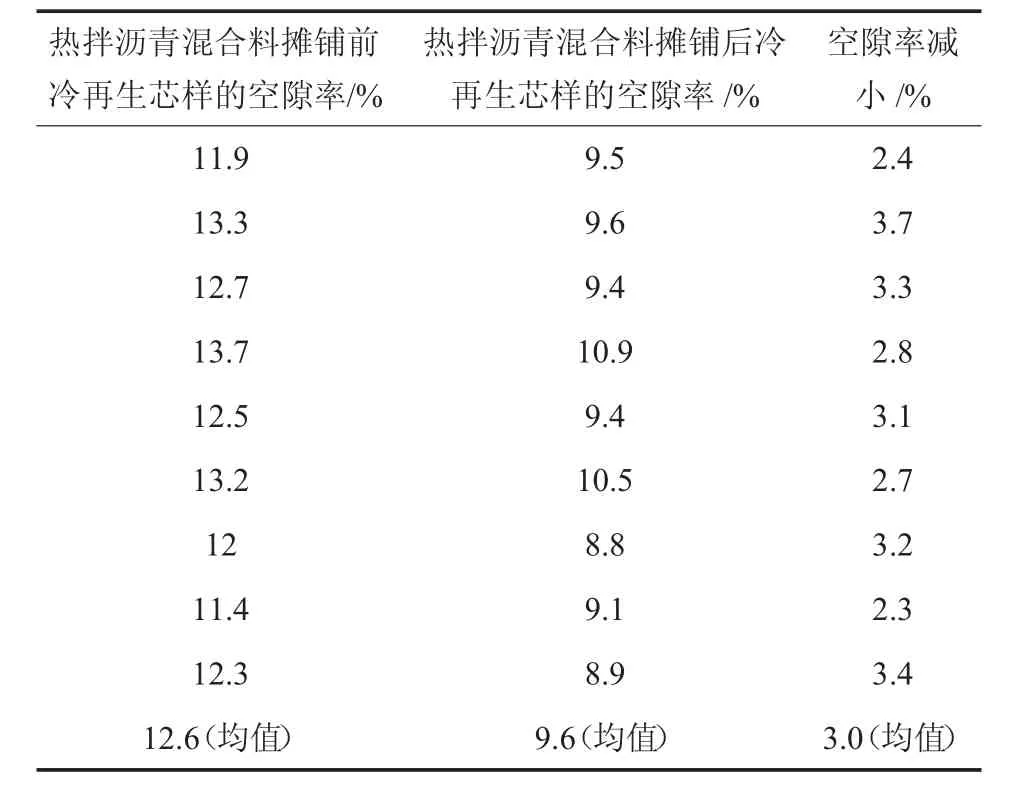

为了证实冷再生层被进一步压密,对冷再生层在铺筑HMA下面层前后进行钻芯取样,比较其空隙率的大小。从钻芯样的空隙率看,摊铺完热拌沥青混合料下面层的冷再生沥青混合料的空隙率确实有明显的减小,钻芯样的空隙率结果见表1[1]所列。

表1 下面层摊铺前后冷再生上基层芯样的空隙率一览表

由表1可见,冷再生层中的空隙率平均下降了3%左右,这对冷再生混合料的性能影响是很大的。在现有冷再生混合料的设计方法中,并未考虑到第二次压实过程带来的影响,因此,必须对现有的冷再生混合料设计方法进行必要的改进。

由于温度的升高是冷再生层产生“第二次压实”过程的最重要因素,为改进现有冷再生混合料的设计方法,需要掌握冷再生层中温度的变化情况,为改进设计方法提供依据。关于温度的测量和温度预估模型的建立,笔者将在后续的文章中予以重点的阐述。

3 结论及建议

(1)现有冷再生沥青混合料设计方法是在常温下进行成型试件,在不同气温下所成型的混合料试件必然会有较大的差别。修正的冷再生混合料设计方法建议考虑施工季节和施工气温的影响,不同季节应该考虑不同的室内试验成型温度进行冷再生混合料的配合比设计。

(2)现有冷再生混合料设计方法并未考虑实际施工中在冷再生层上加铺热拌沥青混合料的情况。在这一过程中,冷再生层中温度上升较高,施工机械和车辆荷载的作用使得冷再生层被进一步压密,称之为“第二次压实”过程。

(3)冷再生沥青混合料是在常温下拌合、摊铺和碾压,碾压完成后的空隙率高达11%~14%。因此,只要在冷再生层上摊铺HMA,就会产生“第二次压实”过程。

(4)冷再生层在冬季施工HMA同样会出现“第二次压实”过程,但由于冬季气温较低,冷再生层被进一步压密不如在夏季时那样显著,尚未出现压密型的车辙。对于夏季施工中出现的压密型车辙,为此,开始反思现有冷再生设计方法的不足,并在新的设计方法中考虑如何避免车辙的产生。

(5)根据实际工程的路面芯样可以看出冷再生层在“第二次压实”过程中,空隙率降低了,在改进的设计方法中需要对室内的成型条件加以修正,并制定合理的设计指标和标准,使冷再生混合料能够顺利完成“第二次压实”过程,但不出现明显的压密型车辙。

(6)温度的升高是导致冷再生层被进一步压密的重要因素,必须对冷再生层中的温度变化情况进行现场测量,并建立温度预估的方程,为改进冷再生混合料设计方法提供依据。

[1]杨进.乳化沥青冷再生混合料设计方法研究[D].上海:同济大学,2010.

[2]美国沥青再生协会编.深圳海川工程科技有限公司译.美国沥青再生指南[M].北京:人民交通出版社,2006.

[3]JTG F41-2008,公路沥青路面再生技术规范[S].

——《压密注浆桩技术规范》解读(二)