非导电陶瓷特种加工复合磨削技术

于建元,刘志东

(南京航空航天大学机电学院,江苏南京210016)

非导电陶瓷由于具有强度高、硬度高、耐高温、耐磨损、耐腐蚀、非导电、热膨胀系数低等优良性能,被日益广泛地应用于机械、电子、冶金、化工、石油地质钻探、航空航天和核工业等领域中[1]。但现有的烧结、热压、真空热挤压等工艺仅能成形出几何形状较简单、精度较低的非导电陶瓷构件,对于形状较复杂或精度要求较高的非导电陶瓷构件,则必须进行后处理加工;而多为共价键、离子键及混合形式组成的晶体或粉末结构决定了非导电陶瓷的硬脆性和难加工性[2],使其成形后的加工成为一个重要的技术难题和研究热点。

机械磨削是目前最常用的非导电陶瓷加工方法,但该方法需利用高刚度的磨床和昂贵的金刚石砂轮,加工成本高、效率低,且易产生微裂纹而严重影响加工表面质量和性能。

由于特种加工可实现对任何硬、脆、韧、软及高熔点的难加工材料、复杂型面及薄壁件的加工[3]。因此,人们开展了非导电陶瓷的特种加工复合磨削技术研究,并取得了较大的进展。

1 非导电陶瓷的精密和超精密磨削加工技术

传统磨削加工方法已不能满足现代科技对非导电陶瓷材料的质量和精度需求,因此,有关精密和超精密磨削加工技术已成为当今世界各国研究的热点,其中较有代表性的是延性域磨削和半延展性磨削、在线电解修整磨削、电化学在线控制修整磨削等加工技术。

1.1 延性域磨削和半延展性磨削

由于非导电陶瓷材料脆性较大,因此在精密加工时极易产生磨削裂纹。针对此问题,Bifano[4]于1991年提出了延性域磨削加工技术,并依据Griffith断裂扩展准则,应用显微硬度压痕法,建立了硬脆材料延性域磨削的临界切削厚度模型,现在一般都采用“压痕断裂力学”模型来进行分析[5]。采用微粉W2.5金刚石砂轮对ZrO2和Si3N4陶瓷的磨削试验表明:在砂轮线速度为11.8 m/s、工件进给速度为40 mm/min、磨削深度为3 μ m 的磨削条件下,可获得表面粗糙度值分别为3 nm和8 nm的超光滑镜面[6]。研究表明,金刚石砂轮磨粒尺寸和磨削参数是影响延性域磨削的重要因素。在磨削条件不变的情况下,实现脆性/延性转变的磨粒临界尺寸约为12 nm;而当金刚石砂轮磨粒尺寸不变时,实现脆性/延性转变的临界磨削深度为2.4~2.6 μ m,且临界磨削深度随着工件进给速度的减小而增大[6]。

采用延性域磨削可省去研磨、抛光等工序,比传统磨削方法更能提高工件的形位精度,但延性域磨削对机床的刚度、运动精度、低速运动的平稳性及加工环境等有较高的要求[7],故目前大多采用半延展性磨削方法。

在磨削过程中使材料部分地发生塑性变形,依靠脆性破坏和塑性变形的共同作用去除材料的方法称为半延展性磨削[8]。采用半延展性磨削加工的表面是由微破碎面和靠塑性变形完成切削的大平面交互混合形成的,能使表面缺陷减少到最低限度,从而提高工件的强度等使用性能。研究表明,为了最大限度地通过塑性变形去除陶瓷材料,获得良好的表面质量,应尽量减小磨削深度和工件进给速度,同时提高砂轮转速,加工时最好不使用冷却液,且最后要进行光磨[9]。

1.2 在线电解修整(ELID)磨削

ELID磨削是利用电解过程中的阳极溶解效应去除砂轮表层的金属基体,保证始终有突出的磨粒来维持砂轮的锋利状态,同时形成一层氧化膜覆盖砂轮表面,抑制砂轮过度电解,使砂轮始终以最佳磨削状态进行连续加工,从而使工件表面有效地达到镜面效果[10]。采用3000#的砂轮对AlN进行的磨削试验表明,ELID磨削可部分替代传统的研磨抛光工艺,获得表面粗糙度值为8 nm的光滑镜面[11]。

1.3 电化学在线控制修整(ECD)磨削

1999年,Kramer等人提出了 ECD磨削技术[12]。该技术与ELID磨削的不同之处在于:在ECD磨削过程中,不需形成氧化膜和氢氧化物膜,而是通过测定磨粒刃口和工件表面状态来控制电化学的修整过程。研究结果表明,该技术在磨削陶瓷时可显著改善材料的表面质量,表面粗糙度值可达到0.01 μ m。2000年,又提出采用可控电化学工艺在线修整金属结合剂砂轮,可对传统磨削方法极难加工的新型陶瓷材料进行磨削,并获得良好的表面质量[13]。

2 非导电陶瓷的特种加工复合磨削技术

随着特种加工技术的发展,超声波、激光、电解、电火花等加工技术相继应用到非导电陶瓷材料的磨削加工领域,形成了超声波辅助磨削、激光预热辅助磨削、机械电解电火花复合磨削、电火花磨削等复合磨削加工技术,进一步提高了加工效率和表面质量,成为非导电陶瓷加工技术发展的趋势之一。

2.1 超声波辅助磨削

超声波辅助磨削是利用砂轮的磨削作用和超声振动产生的撞击、空化、胀裂作用达到磨削非导电陶瓷的目的[14]。高频的超声振动能改变硬脆材料的裂纹扩展方向,使其来不及脆性破坏,而继续以延性方式去除,这样就加大了材料的临界延性磨削深度,并减小了磨削力。因此,超声波辅助磨削不仅可采用较大的磨削用量,还能减少砂轮修整时间,加工效率比普通磨削高一倍以上,可获得超精密表面。近年来,超声波辅助磨削作为一种优质、高效、低成本的精密加工方法,已成为非导电陶瓷材料延性域磨削加工的重要技术[15]。研究表明,纳米ZrO2陶瓷在普通磨削下的临界延性磨削深度为15 μ m,而在超声波辅助磨削时,当振动方向垂直和平行砂轮速度方向时的临界延性磨削深度分别约为25 μ m和20 μ m;超过工件的临界磨削深度后,磨削力有下降趋势,而后出现剧烈跳动现象,表面粗糙度值将显著上升。由于采用超声波振动有较大的临界延性磨削深度,故在要求同样的表面质量时,采用超声波辅助磨削可显著提高生产效率[16]。

2.2 激光预热辅助磨削

激光预热辅助磨削是利用高能激光束对非导电陶瓷表面进行局部预热(1 800℃以上),以提高非导电陶瓷的断裂韧度,实现由脆性破坏向塑性去除的转变[17]。对A12O3、ZrO2和Si3N4陶瓷的磨削试验表明,激光预热磨削不仅能减小磨削过程中温度的影响作用,还能降低非导电陶瓷的硬度,增加去除量而不引起磨削裂纹。在砂轮线速度为25 m/s,工件进给速度为2 mm/s,磨削深度为50 μ m 的情况下,3种陶瓷在无激光预热时的表面粗糙度值分别为 0.318 、0.152 、0.114 μ m,而有激光预热时的表面粗糙度值分别为 0.208、0.137 、0.097 μ m[18],表面质量均有所提高。

2.3 机械电解电火花复合磨削

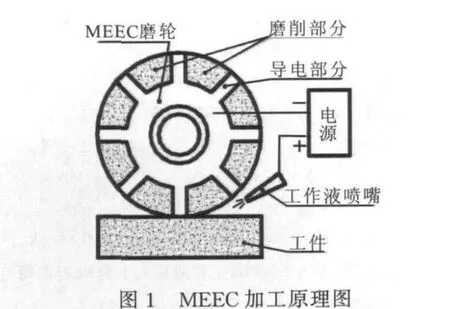

日本学者黑松彰雄提出了机械电解电火花复合磨削技术(MEEC)[19],其加工原理见图1。磨轮由导电部分和磨削部分交替排列组成,将工作液喷嘴与磨轮分别接直流电源正、负极,工作液(电解液)直接喷射到磨轮与非导电陶瓷之间。当磨轮磨削部分与非导电陶瓷接触时,产生机械磨削作用;当磨轮导电部分与非导电陶瓷接触时,由工作液引起电解作用;导电部分脱离非导电陶瓷表面的瞬间产生电火花放电,去除非导电陶瓷材料,同时实现在线修整磨轮。通过磨轮对非导电陶瓷反复进行电解电火花和机械磨削的共同作用,提高了加工效率和表面质量。

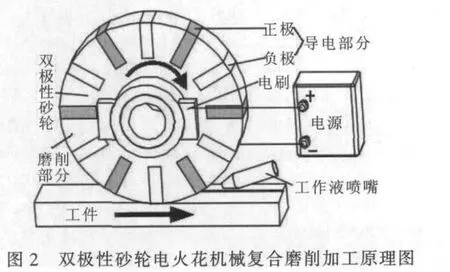

刘永红提出了双极性砂轮电火花机械复合磨削加工方法[20],其加工原理见图2。双极性砂轮包括呈辐射状交错排列的正、负电极组成的导电部分和磨削部分,正负电极在接近和离开非导电陶瓷表面瞬间交替放电,同时辅以砂轮的机械磨削作用,可实现对非导电陶瓷材料的高效精密加工[21]。

虽然以上两种方法均能实现对非导电陶瓷的高效精密加工,但都存在着放电难以控制、电能利用率低、电解液锈蚀机床及污染环境等问题。

2.4 电火花磨削

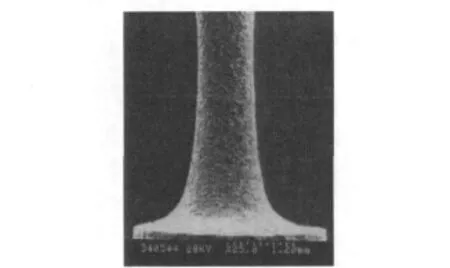

郭永丰等基于绝缘陶瓷辅助电火花加工原理[22]进行了绝缘陶瓷电火花磨削加工技术的研究[23]。通过蒸镀、涂覆等方法[24]在绝缘陶瓷表面形成金属、碳素等导电层,并以煤油为工作液,利用电火花加工时瞬间产生的局部高温,使煤油热分解出来的碳、磨轮溅射出来的金属及其化合物在绝缘陶瓷表面形成新的导电层,从而在绝缘陶瓷表面与磨轮之间形成持续放电的回路,使电火花磨削加工能连续进行。以紫铜块作为工具电极,煤油作为工作液 ,峰值电流 4 A,脉宽 740 μ s,脉间 100 μ s,成功地将Si3N4陶瓷由4 mm×5 mm×17 mm的方棒形加工成直径为1 mm的微细轴[23],见图3。

图3 电火花磨削Si3N4陶瓷实物图

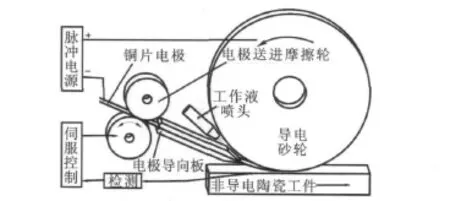

刘永红提出了双电极同步伺服电火花机械复合磨削新技术[25],其加工原理见图4。将高速旋转的导电砂轮接脉冲电源正极,紧贴工件表面,并向导电砂轮作伺服进给运动的铜片电极接脉冲电源负极,利用导电砂轮和铜片电极之间产生的火花放电作用蚀除非导电陶瓷材料,同时产生的碳化层和变质层可通过机械磨削作用去除。该技术综合利用了电火花加工和机械磨削的能量,在去除陶瓷材料的同时对磨轮进行在线修整,保持磨轮的形状精度和锋锐性,提高了加工效率和表面质量。采用45钢轮对Al2O3陶瓷的磨削试验表明,放电电流为10 A,放电电压为 30 V,脉宽和脉间分别为 500、400 μ s,砂轮转速为1 090 r/min,工件进给速度为2 mm/s时,最大材料去除率可达90 cm3/min,表面粗糙度值可达Ra1.2 μ m[26]。

图4 双电极同步伺服电火花机械复合磨削加工原理图

3 非导电陶瓷的电火花诱导可控烧蚀磨削加工技术

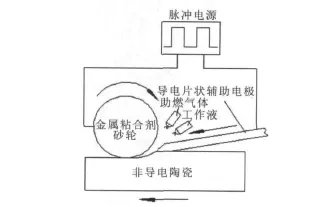

采用电火花磨削加工方法时,对非导电陶瓷加热的效果主要依赖于脉冲电源的能量输出,而电火花放电释放出的热量只是集中在很小的放电通道附近区域,传输到非导电陶瓷的热量十分有限且利用率很低,从而导致对非导电陶瓷的“软化作用”有限,加工效率不高。针对此问题,刘志东发明了一种通过辅助电极可控烧蚀方式使被加工的非导电陶瓷材料快速软化、而后进行机械磨削去除材料的加工方法[27],其加工原理见图5。

图5 电火花诱导可控烧蚀磨削加工原理图

该方法采用导电的金属粘合剂砂轮作为磨轮,在磨轮和非导电陶瓷之间连续送入导电片状辅助电极(如20号钢片),在脉冲电压作用下,使磨轮与导电片状辅助电极之间产生火花放电,同时向加工区域连续或间歇通入能与导电片状辅助电极材料产生烧蚀放热效应的助燃气体(如氧气),使导电片状辅助电极材料在电火花放电作用下达到燃点温度以上而处于熔融甚至气化状态,然后与通入的助燃气体发生烧蚀反应,生成烧蚀产物,并释放出大量的热量作用于非导电陶瓷材料表面,使非导电陶瓷材料表面加热至软化甚至熔融状态,然后在磨轮的机械磨削作用下磨削去除。

该方法的关键技术在于烧蚀热量的控制,可依靠导电片状辅助电极的材料、尺寸、送进速度及气体的间歇供给或气体连续供给时的气体流量、压力、砂轮转速等进行调整。在加工过程中,部分烧蚀的热量传递到磨轮表面,可保持磨轮的形状精度和自锐性,降低磨轮受到的磨削力,因此对机床的刚性要求较低;由于采用水或非可燃水溶性工作液作为工作介质,不存在使用油性工作液时电火花加工产生的环境污染、火灾隐患等问题。与常规电火花磨削加工方法相比,可数倍甚至数十倍地提高非导电陶瓷材料的蚀除效率,是一种高效率、低损耗、低成本、安全、绿色环保的加工方法。

4 结论

随着现代科技的发展,非导电陶瓷材料的应用越来越广泛,同时对其制品的加工效率、加工精度和表面质量的要求也越来越高。采用单独的机械加工或特种加工方法都难以满足其加工要求,而伴随着陶瓷加工理论研究的不断深入和特种加工技术的进一步成熟,特种加工复合磨削技术必将成为今后非导电陶瓷加工技术的发展趋势。

[1]Anon.Engineering ceramics market outlook[J].American Ceramic Society Bulletin,2003,82(11):2-12.

[2]Mohri N,Fukuzawa Y,Tani T,et al.Some considerations to machining characteristics of insulating ceramics-towards practical use in industry[J].CIRP Annals-Manufacturing Technology,2002,51(1):161-164.

[3]刘晋春,赵家齐,赵万生.特种加工[M].4版.北京:机械工业出版社,2007.

[4]Bifano T G,Dow T A,Scatter good R O.Ductile regime grinding:a new technology for machining brittle materials[J].ASM E Journal of Engineering for Industry,1991,113:184-189.

[5]邓朝晖,张璧,孙宗禹,等.陶瓷磨削材料去除机理的研究进展[J].中国机械工程,2002,13(18):1608-1611.

[6]纳米尔,林滨,关强,等.几种工程陶瓷的延性域磨削[J].天津大学学报(自然科学与工程技术版),1999,32(4):486-491.

[7]Bifano T G,Yi Y.Acoustic emission as an indicator of materialremoval regime in glass rnicro-machining[J].Precision Engineering,1992,14(4):219-228.

[8]Zhong Z,Venkatesh V C.Semi-ductile grinding and polishing of ophthalmic aspherics and spheres[J].Annals of the CIRP,1995,44(1):339-442.

[9]柯宏发,张耀辉,陈友良.陶瓷半延展性磨削试验研究[J].金刚石与磨料磨具工程,1998(1):25-28.

[10]Ohmori H,Nakagawa T.Analysis of mirrorsurface generation of hard and brittle materials by ELID grinding with superfine grain metallic bond wheels[J].Annalsof the CIRP,1995,44(1):287-290.

[11]Katahira K,Ohmori H,Uehara Y,et al.ELID grinding characteristics and surface modifying effects of aluminum nitride(AlN)ceramics[J].International Journal of Machine Tools&Manufacture,2005,45(4):891-896.

[12]Kramer D,RehsteinerF,Schuhmacher B.ECD(Electrochemical In-Process Controlled Dressing),a new method for grinding of modern high-performance cutting materials to highest quality[J].Annals of the CIRP,1999,48(1):265-268.

[13]Schö pf M,Beltrami I,Boccadoro M,et al.ECDM(Electro Chemical Discharge Machining),a new method for trueing and dressing of metal bonded diamond grinding tools[J].CIRP Annals-Manufacturing Technology,2001,50(1):125-128.

[14]Spur G.Ultrasonic assisted grinding of ceramics[J].Industrial Ceramics,2001,21(3):177-181.

[15]郑建新,徐家文,吕正兵.陶瓷材料延性域磨削机理[J].硅酸盐学报,2006,34(1):102-106.

[16]向道辉,刘建慧,支新涛.纳米ZrO2陶瓷的超声振动延性域磨削特性研究[J].工具技术,2009,43(8):30-34.

[17]Rozzi J C,Pfefferkorn F E,Incropera F P,et al.Transient thermal response of a rotating cylindrical silicon nitride workpiece subjected to a translating laser heat source.Part I:comparison of surface temperature measurements with theoretical results[J].Journal of Heat Transfer,1998,120(4):899-905.

[18]Marinescu I D.Laser-assisted grinding of ceramics[J].High-Performance Ceramics,1998,47(5):314-316.

[19]黑松彰雄.新素材电加工材のMECC加工法ブレス技术,1986,24(12):66-68.

[20]刘永红.双极性电加工工具:中国,01261619.2[P].2002-07-17.

[21]李小朋,刘永红,于丽丽,等.非导电陶瓷双极性砂轮电火花机械复合磨削新技术[C]//第11届全国特种加工学术会议论文集.北京:机械工业出版社,2005:91-93.

[22]福泽康,谷贵幸,岩根英二,等.放电加工机を用いた绝缘性材料の加工[J].电气加工学会言志,1994,29(60):11-21.

[23]郭永丰,白基成,刘海生,等.绝缘陶瓷电火花磨削加工的研究[J].电加工与模具,2006(1):54-57.

[24]徐小兵.绝缘性陶瓷电火花加工原理和辅助电极膜制备探讨[J].新技术新工艺,2003(5):17-18.

[25]刘永红.非导电超硬材料电火花机械复合磨削方法及机床:中国,200410023547.X[P].2004-12-29.

[26]刘永红,于丽丽,李小朋,等.非导电工程陶瓷电火花磨削技术[J].机械工程学报,2008(8):132-136.

[27]刘志东.基于放电诱导可控烧蚀的非导电工程陶瓷的磨削加工方法:中国,201110041602.8[P].2011-02-21.