基于PMAC的商用五轴联动电火花加工数控系统

梁 速,徐 辉,陈 默,康小明,赵万生,卢智良,万符荣,吴 强,吴国兴,朱 宁

(1.上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海200240;2.苏州电加工机床研究所有限公司,江苏苏州215011)

涡轮叶盘是航空发动机中的关键部件,多轴联动电火花加工已成为实现其制造的关键技术。由于国外于此类技术及装备对我国实施禁运,加快研制多轴电火花加工机床并使之产业化将具有重要的战略意义。作为电火花加工机床的核心,数控系统需要在实时性、稳定性及可靠性等方面满足较高的要求[1-2]。数控系统必须能依照获取的极间放电状态,快速地控制多轴完成相应的伺服动作,因此需要较强的实时性;加工稳定性要求电火花加工过程中保持放电连续、伺服平稳;此外,由于电火花加工过程耗时较长,数控系统还需保证其运行具有良好的可靠性。

可编程运动控制器PMAC(Programmable Multi Axis Controller)凭借其在实时运算与数据处理、多轴精密联动控制、运行稳定性及开放性等方面的优良性能,已在数控机床、机器人、航空航天和医疗设备等领域有着广泛的应用[3]。同时因其优良的运动控制性能与强实时性,也成为电火花加工数控系统理想的开发平台。在基于PMAC开展多轴联动电火花加工数控系统研究与开发方面,李论[4]通过运用PMAC系统设计了五轴联动电火花加工数控系统,并加工出涡轮盘模拟样件。然而,基于PMAC开发的电火花加工数控系统大多还停留在实验室与样机阶段,其在产业化方面仍面临着诸多问题,主要表现在系统兼容性不强、不具备满足市场需要的特殊加工功能、尚未达到商品化的开发标准及系统成熟度与可靠性不足等。

本文研制了一种基于可编程运动控制器PMAC的五轴联动电火花加工数控系统。其采用了全闭环速度模式的控制体系,通过PMAC平台实现了电火花成形加工控制中包括伺服进给回退运动、间隙电压检测、五轴联动及高速抬刀运动等在内的多项关键技术。该数控系统已应用于DK7140型商用五轴联动电火花成形加工机床,通过闭式整体涡轮叶盘样件及窄缝窄槽等典型零件的加工实验,验证了其良好的加工与控制性能。同时按照商业化标准完善了数控系统,有力地推动了其产业化进程。

1 五轴联动电火花加工数控系统硬件体系

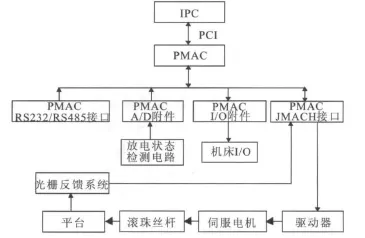

五轴联动电火花加工数控系统采用了上下位机的体系结构,见图 1。上位机以工业控制计算机(IPC)为平台,下位机以PMAC运动控制器为核心。数控系统采用了基于速度指令模式与高分辨率直线/圆光栅尺构成的全闭环XYZAC伺服控制平台的方案。

图1 数控系统的硬件体系结构

上位机IPC采用了Ubuntu 8.04的Linux操作系统。其包括GUI、代码解释器、工艺数据库、网络通讯、文件操作、线程管理及控制器驱动等功能模块,提供了较全面、完善的人机交互操作功能。IPC系统通过外围元件扩展接口总线PCI(Peripheral Component Interconnect)连接下位机PMAC。

下位机运动控制器系统由运动控制卡及其各功能附件板卡组成,主要完成伺服运动控制和过程控制等实时任务。运动控制卡采用主频为20 MHz的MOTOROLA DSP 56001/56002作为主处理器;由于PMAC的单轴伺服更新率可达 55 μ s(接近20 MHz),并能同时精确控制八轴协调运动,因而可使电火花加工的伺服周期降低到1~2 ms;同时因其程序的执行速率快,并具有多线程并行运算与处理数据的能力,检测环节的实时性得到增强[5]。

PMAC通过JMACH接口ACC-8P端子板、I/O附件ACC-34AA、A/D附件ACC-28A等附件板卡用以实现运动控制器与各类外部设备的信号通讯。控制器通过JMACH接口板连接直线/圆光栅编码器和电机驱动器,主要实现模拟量速度指令的输出和位置反馈信号、限位信号的输入等;通过I/O附件实现对电火花加工脉冲电源的电参数设置及对机床各开关量的控制。为了获取极间平均电压,PMAC通过A/D附件采样二类来自电火花加工脉冲电源的电压信号:接触感知电压和极间平均电压。

数控系统还包含其他硬件系统:伺服驱动系统主要由伺服驱动器及交流伺服电机组成;光栅位置反馈系统包括安装于各直线/旋转轴上的直线/圆光栅及配套的细分盒;I/O控制系统通过接收来自ACC-34AA的电平信号,并通过继电器进一步控制机床各硬件设备的开关(如蜂鸣器、液泵)以及控制对电火花加工脉冲电源各电参数的设置等。

2 基于PMAC的关键技术实现

针对五轴联动电火花加工数控系统的设计要求,基于下位机PMAC开发了各类软件功能模块,包括A/D与软滤波模块、伺服进给回退运动程序、五轴联动程序、主轴高速抬刀程序及PLC顺序控制模块等,实现了间隙电压检测、伺服进给回退运动、高速抬刀运动等电火花加工控制的多项关键技术。

2.1 基于A/D与软件滤波模块实现间隙电压检测

数控系统设计了A/D与软件滤波模块实现间隙平均电压的检测。此功能模块是基于PMAC的A/D附件及其软PLC程序开发的。作为伺服检测的关键环节,在模块构建的过程中充分依照了实时与准确的设计原则。其设计原理如下:首先,电火花加工专用脉冲电源通过将极间电压滤波处理来获得间隙平均电压,PMAC的A/D附件ACC-28A实时地对平均间隙电压进行采样及模数转换,并将电压数值保存在相应地址的寄存器中(ACC-28A的采样频率为18 kHz,模数转换精度为16 bit)。基于软PLC平台设计的软滤波程序,以70 μ s的轮询周期访问寄存器,通过多次采样并进行均值计算实现信号的软件滤波,并将软滤波后所得到的平均间隙电压值保存为全局变量,供伺服进给回退运动程序的进一步引用。传统数控体系通常采用以总线通讯的方式,经上位机系统软实时运算来处理间隙平均电压,本数控系统直接基于底层系统的A/D与软件滤波的硬实时模块实现间隙电压检测,不仅简化了数控系统的层次,使检测周期降至1 ms以内,同时保证了信号的实时性与精确性。

2.2 伺服进给回退运动程序设计

电火花加工放电过程根据平均间隙电压和伺服参考电压的差值来决定前进、回退或保持不动。平均间隙电压信号可通过A/D与软件滤波模块实时获取,数控系统需在预设的伺服周期内将平均间隙电压与伺服参考电压作比较,并完成相应的位置控制。位置控制的关键在于实现正反向插补,本系统采用基于速度规划的轨迹分段方法来实现正反向插补。

在电火花加工中,压差(平均间隙电压与伺服参考电压的差值)可作为对放电状态的模糊表征,因而可根据压差决定进给速度:压差的正负决定进给方向的正反,而其绝对值的大小则可对应于进给速率的大小。当电火花加工进行时,在每个伺服周期内,先判断压差,决定速度方向及大小,接着根据速度及插补周期计算出单步当量,继而实现各轴相应的位置控制,完成后再进入下一伺服周期,如此反复直到进给到终点或回退到起点。分段运动的时间间隔即为电火花加工的伺服周期,对于电火花加工极为重要。本数控系统设计分段运动运行时间为2 ms,实验证明满足了电火花稳定加工的要求。

PMAC提供了基于各类插补方法实现的多种运动模式,包括RAPID模式、LINEAR模式(2次B样条)、CIRCLE模式(3次B样条),PVT模式(Hermite样条)和SPLINE模式(均匀非有理3次B样条)等。其中SPLINE模式的计算速度快、精度高,能实现轨迹连续规划,速度平滑处理[5]。电火花加工的间隙伺服控制是一种反馈控制,伺服过程需根据差值频繁地执行小幅向前或向后的运动程序,从而使电火花加工放电过程连续稳定,这种特性的运动适合采用SPLINE模式设计。

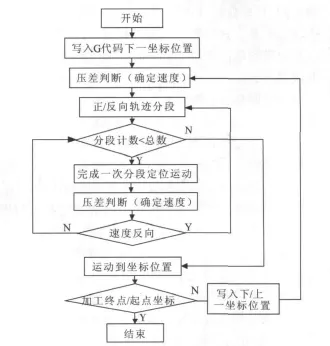

本数控系统采用基于速度规划的正反向插补原理,并通过调用SPLINE模式实现了伺服进给回退程序设计,达到了依据放电状态实施频繁往复运动的要求。图2是伺服进给回退程序流程图。

图2 PMAC运动程序流程图

2.3 主轴高速抬刀运动的实现

在加工高深宽比型腔如窄缝窄槽时,高速抬刀能显著提高其最大加工深度及加工效率,发挥不可替代的作用[6]。通过以下技术的实现,本数控系统具备了主轴高速抬刀运动的功能。首先构建了基于PMAC的全闭环速度指令模式的控制体系,使运动轴具备高速运动能力;其次利用PMAC先进的PID控制算法实现了优良的主轴动态伺服性能;再是采用S形曲线合理规划抬刀运动的加减速过程;最后将设计的抬刀程序嵌入于伺服进给回退程序,实现了加工过程定时抬刀的功能。结合商用机床的主轴进行测试实验,证明可实现最高速度达12 m/min、最大加速度约1 g的稳定高速抬刀运行性能。

PMAC提供了PID+速度前馈+加速度前馈的运动控制算法。结合商用机床的主轴,通过阶跃位置与正弦速度等响应特性实验,实现了对控制器各环节参数的优化,使主轴动态伺服性能达到了理想水平。经调试后的各项瞬态参数如下:上升时间10 ms、调整时间25 ms、最大超调量 0.9%、跟随误差-4~8 μ m,运动轴具备了快速响应能力与优良的速度跟随性能。

高速抬刀易带来机械冲击、过冲量大等问题,因此需合理规划高速抬刀运动的加减速过程,本数控系统采用S形曲线来设计。PMAC提供了基于特征参数 Ts与 Vm自行规划S曲线加减速的插补器,其中加速时间常数 Ts为S曲线加速过程所需的时间,目标速度 Vm为经过S曲线加速后进入匀速状态的最大速度。通过精心设计 Ts与Vm,可在保证跟随性能的前提下,得到加速性能最优的速度曲线。当目标速度 Vm为12 m/min时,设计Ts为50 ms,此时最大跟随误差小于100 μ m,抬刀加速行程约5 mm,抬刀最大加速度达9.68 m/s2。通过高速抬刀加工实验证明,高速抬刀S型加减速过程的运动性能稳定,无明显的振动与冲击。

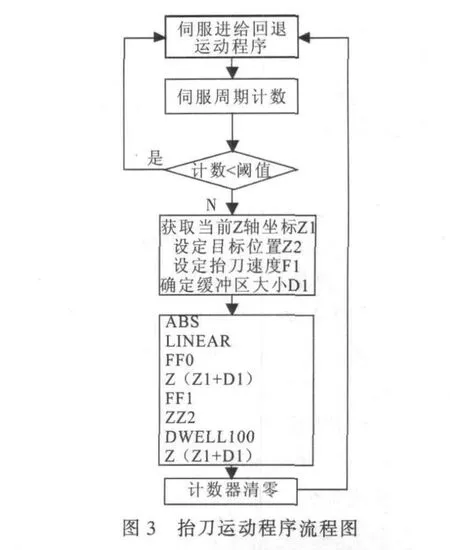

为了实现定时抬刀运动,设计了抬刀运动程序,并嵌入到伺服进给回退程序中。首先确定抬刀程序中的主要变量,如:当前Z轴位置、抬刀目标位置、抬刀速度及缓冲区大小等。当前位置即是启动抬刀程序时Z轴的伺服位置,抬刀目标位置为当前位置+抬刀高度,抬刀速度由用户设定,缓冲区是为防止抬刀复位过程的过冲影响放电区域而预留的缓冲距离,其大小由抬刀速度决定。接着,根据当前位置和目标位置,采用绝对坐标(ABS)和线性插补模式(LINEAR)设计抬刀运动的往复动作。与伺服进给回退程序集成的关键在于定时器(计数器)的设计,当伺服周期与抬刀周期一定时,启动抬刀运动程序的计数器阈值即为抬刀周期/伺服周期,计数器随着伺服过程逐渐累加,当达到阈值时执行抬刀运动程序,并于抬刀复位时清零,如此反复以实现其定时抬刀功能。其程序流程见图3。

3 典型样件加工实验

通过将本数控系统应用于DK7140型五轴联动电火花成形加工机床(图4),进行包括窄槽窄缝与闭式整体涡轮叶盘在内的多种类的典型样件加工实验,以验证系统的各项加工与控制性能。

3.1 窄槽加工实验

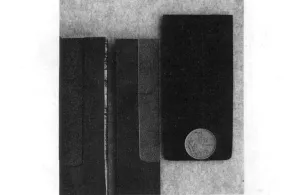

为体现本数控系统高速抬刀的性能优势,分别采用基于本数控系统的DK7140型机床和商用窄槽窄缝加工专用机床,在完全相同的加工条件下,进行窄槽加工实验以对比其加工性能。实验采用60 mm×1 mm×120 mm(长×宽×深)的石墨电极在45钢工件上加工窄槽。加工采用的电规准如下:空载电压 120 V,最大加工电流 12 A,脉宽 120 μ s,脉间60 μ s。实验结果为:最大加工深度达到100 mm,其中加工深度在30~40 mm期间,平均加工效率为7.5 mm/h。图5是100 mm深的窄槽加工样件及加工后的石墨电极。

而商用窄槽窄缝加工专用机床的最大加工深度仅为38 mm,在深度为30~38 mm期间的平均加工效率仅为1.6 mm/h。通过窄槽加工的对比实验,充分证明了本数控系统的高速抬刀功能在最大加工深度与加工效率方面具有显著的优势。

3.2 闭式整体涡轮叶盘样件加工实验

结合正方向轨迹插补原理及五轴联动等比例插补算法,开发了五轴联动伺服进给与回退程序,使数控系统具备了稳定的五轴联动电火花加工功能。为了验证多轴联动的加工性能与效果,进行了闭式整体涡轮叶盘样件的加工实验。整个加工过程中数控系统具备优良的伺服稳定性,短路率极低,加工效率较高,加工出的闭式整体涡轮叶盘具有良好的表面质量及较高的尺寸精度。

图5 高速抬刀窄槽加工样件

4 结论

利用可编程运动控制器PMAC优良的多轴精密联动控制与数据实时处理能力,研制了一种基于PMAC的五轴联动电火花加工数控系统。本数控系统采用全闭环速度模式的控制体系,实现了电火花加工过程中的间隙电压检测、伺服进给回退运动、高速抬刀运动、五轴联动及各类摇动等多项关键控制技术。通过应用于DK7140型五轴联动电火花成形加工机床,进行了包括窄缝窄槽与闭式整体涡轮叶盘样件等典型零件在内的加工实验,验证了数控系统优异的加工与控制性能。同时按照商用机床的标准完善了数控系统,在推动其产业化开发方面做出了有益的尝试。

[1]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[2]Ho K H,Newman S T.State of the art electrical discharge machining(EDM)[J].International Journal of Machine Tools&Manufacture,2003,12(2):1287-1300.

[3]Delta Tau Data Systems,Inc.PMAC hardware manual[M].Chatsworth,Cal.,USA:Delta Tau Data System Inc.,1998.

[4]李论.基于实时Linux的六轴联动电火花加工数控系统[D].哈尔滨:哈尔滨工业大学,2004.

[5]郭锐,赵万生,李论,等.基于Linux的微细电火花加工数控系统的研究[J].计算机集成制造,2007,13(2):370-374.

[6]金子雄二.直线电动机驱动的电火花加工机床的性能[J].模具工业,2002(4):54-58.