20辊轧机板形辊驱动方案研究

侯文武

(铜陵金威铜业有限公司,安徽 铜陵 244001)

1 引言

20辊精轧机是本公司板带材成品轧制的关键设备,由于设备问题未完成最终调试,控制功能尚未完善;其中板形辊的传动控制在生产过程中表现出与带材不同步及速度波动等问题,造成带材表面划伤及张力波动,严重影响到轧机的产量及带材质量。本文通过对其控制原理的分析研究,找出其存在问题,通过改变板形辊的控制方式及补偿转矩的优化,达到板形辊的同步和稳定运行。

2 板形辊控制原理分析

ABB公司Stressometer板形辊测量的基本原理是基于测量带材的张力施加在每个区域的径向力。图1表明带材以一定的包角和张力包覆测量辊的情况,有:

式中:s为带材张力;r为测量辊半径;μ为摩擦系数;α为包角。

图1 带材拖动转矩原理图Fig.1 Strip drag torque schematic diagram

在带材的最大拖动转矩Mvmax的作用下,测量辊跟随带材转动。在轧制过程中,为避免两者之间的滑动造成带材表面划伤,测量辊的摩擦转矩与加速转矩之和应不大于带材的最大拖动转矩。由于板形辊的转动惯量较大,一般都采用驱动装置传动。

测量辊的摩擦转矩受轴承、密封、空气阻力等因素影响,而加速转矩与测量辊的转动惯量与角加速度的乘积有关。在实际应用中,由于板形辊的转动惯量较大,在小张力轧制及加减速的过程中,带材与板形辊之间的相对滑动是可能存在的,因此,需要使用辅助驱动装置以增加一定的转矩,使得所需转动转矩不超出带材的最大拖动转矩。

初步设想,可通过有效的速度调节控制测量辊的速度来避免产生滑动;然而,只有绝对的同步才能防止滑动,但由于带材速度的测量精度和交流驱动装置动态响应时间的影响,绝对的同步是做不到的。辅助驱动的策略是建立摩擦转矩和加速转矩的模型,并应用与测量辊连接的电机产生这些转矩的瞬时值相等的补偿转矩。

某些情况下,测量辊与带材不相接触,仅采用转矩调节方式是不可行的,因为仅采用转矩调节将会产生很大的速度误差。通过在速度调节方式下增加调节死区,在死区(低于最小拖动转矩)范围内,很小的速度误差产生限幅转矩增加,较大的速度误差产生较大的转矩。这样可使得测量辊的速度快速改变以尽可能达到同步速度,在测量辊与带材接触的瞬间减小滑动。

综上所述,速度和转矩调节都是需要的,图2为典型的电机控制原理图。

图2 轧机板形辊驱动控制原理图Fig.2 Flatness roll drive control schematic diagram

3 存在的问题及分析

3.1 张力、卷径波动原因分析

20辊轧机的板形辊的驱动控制采用西门子FM458控制,其速度给定通过光纤传送到6SE70交流变频器,在轧机轧制过程中,经常表现出带材划伤及张力、卷径波动的现象。上述板形辊的驱动方案在大部分轧机上均有应用,其速度设定值取自于带速测量的专用编码器或激光测速仪,假如获取的带材速度是真实可靠的,上述驱动控制方案是可行的。

因轧机AGC控制系统的需要,本公司20辊轧机配置2台激光测速仪用于带材速度的非接触测量,并将其测量的带材速度值作为板形辊的速度给定值。由于带材表面油污及振动原因,激光测速仪在使用过程中表现出低速波动及跳动现象,如图3所示。由于卷取机上料卷的卷径是通过带材线速度和其芯轴的旋转速度计算而得,当激光测速仪获取的带材速度出现波动时,势必造成卷径波动,进而造成张力波动。

图3 激光测速仪带材速度信号波形图Fig.3 Strip speed signal waveforms from laser speedmeter

3.2 与带材不同步原因分析

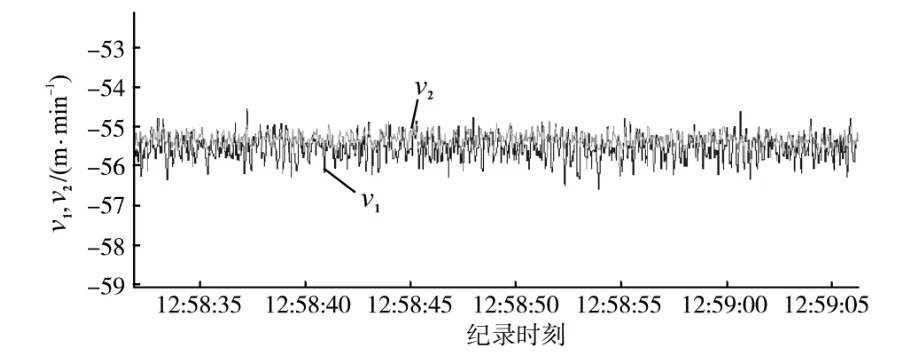

在稳态时,如图4所示,通过板形辊电机编码器测得的线速度v1与激光测速仪测得的带材线速度v2相差约0.009~0.010m/s。由于采用6SE70驱动系统及光纤网络,其不同步的原因可能是由于轴承摩擦、温度变化等原因,造成驱动装置的补偿模型不精确所致。

图4 稳态轧制带材速度信号波形图Fig.4 Strip speed signal waveforms during rolling

当激光测速仪输出速度信号失真,出现异常波动时,也是导致板形辊速度不同步的原因之一。

4 驱动方案的优化

4.1 控制模型优化

由于激光测速仪输出的带材速度存在波动,因此在轧制过程中采用激光测速仪输出的带材速度作为板形辊变频器的速度给定,势必导致一系列问题,采用上述速度控制模型将难以达到控制要求。

板形辊控制的最终目标是跟随带材转动,只要驱动装置在加减速及稳态过程中所提供的附加转矩能够克服摩擦转矩和动态转矩,只要3种转矩的叠加值在带材施加与板形辊的最大拖动转矩之内,即可保证板形辊与带材的同步。

基于上述控制方案,并结合板形辊的控制需要,对其驱动装置的控制方案予以优化,其控制模式如图5所示。

图5 改进的板形辊驱动控制原理图Fig.5 Improved flatness roll drive control schematic diagram

1)在非轧制状态下,采用原有的控制方案:由于板形辊的速度给定值来自于PLC,不存在波动及干扰问题;变频器的速度控制器的限幅值为100%。

2)在轧制状态下,板形辊变频器的速度给定设为零,其速度控制器的输出限幅也设为零,这样相当于转速环不起作用。变频器的输出转矩包括加减速转矩和摩擦转矩,只要加减速转矩模型和摩擦转矩模型准确,变频器提供的转矩与加减速及摩擦转矩之和在带材的拖动转矩范围内,即可达到同步的目的。

4.2 摩擦转矩模型优化

图6 板形辊空气阻力转矩补偿图Fig.6 Air resistance torque compensation of flatness roll

板形辊空气阻力转矩补偿图如图6所示。由于测量辊的摩擦转矩受轴承、密封、空气阻力等因素影响,因此,影响板形辊摩擦转矩的因素包括轴承的润滑状况、环境温度及板形辊转速等,其中轴承的润滑状况、环境温度与板形辊的静摩擦有关,在一定的条件下相对稳定,而空气阻力主要与板形辊转速有关。通过实际测量,获得板形辊转速与转矩补偿量之间的关系。

5 运行结果分析

通过修改驱动控制模型及转矩补偿模型的优化,板形辊的线速度与带材速度差减小2.5~3倍,实测两者速差为0.003~0.004m/s,实测曲线如图7所示。同时,将卷取机料卷卷径计算所需的带材线速度取自板形辊编码器,避免激光测速仪输出的带材速度波动导致卷径的跳动以及张力的跳动,减少停机及断带故障的发生,有效地提高了轧制的产量及成品率。

图7 改进后的速度信号偏差Fig.7 Speed signal deviation after improvement

6 结论

通过对可逆轧机板形辊控制的工艺要求及其控制原理分析的基础上,提出板形辊速度与带材速度不同步及张力波动的原因。并通过对原有板形辊传动控制方案的改进及补偿转矩的优化,提高了板形辊与带材的同步度,解决了卷径跳动及张力波动问题,提高了轧机运行的稳定性,从而有效地提高了带材的表面质量及产量。

[1]陈伯时.电力拖动自动控制系统[M].第3版.北京:机械工业出版社,2005.

[2]西门子公司.Application Module FM 458-1DP-User Manual[Z].2004.

[3]ABB公司.Commissioning Manual of ACS 800for Stressometer[Z].2005.

[4]西门子公司.SIMOVERT MASTERDRIVES使用大全[Z].2004.