煤矿提升机双馈调速系统变流器功率容量研究

李良光,曹晓鸽

(安徽理工大学 电气与信息工程学院,安徽 淮南 232001)

1 引言

目前,煤矿提升机电力拖动系统大多采用交流调速技术。常见的交流调速技术方案有:绕线转子异步电机转子回路串电阻调速;晶闸管串级调速;同步电机交-交变频调速;同步电机三电平交-直-交双边PWM变流器变频调速等。从调速系统的功率容量考虑,这些调速方案可分为两大类型:第1类是转差功率调节型,例如转子串电阻调速、晶闸管串级调速。这两种调速方案的不同之处在于:转子回路串电阻调速是将定子绕组输入的多余能量消耗在转子回路电阻上,而串级调速则可以将定子侧输入的多余能量通过转子侧变流器回馈电网;这些调速方案中被调节的功率是小于电动机定子绕组输入功率的,属于部分功率调节型[1]。第2类是直接变频调速,其电动机的输入电功率全部来自变频器,属于全功率调节型。因此,变频器的额定功率容量必须要大于或等于电动机的额定功率容量。

交流调速技术中还有双馈调速方案,虽然调速系统的结构要复杂一些,但其具有许多优点:可降低变流器的功率容量等级;可提高电机的实际输出功率;可实现用较低电压等级的变流器拖动较高电压等级的电机;属于部分功率调节型,调速系统整体效率高;采用交-直-交双边PWM变流器,调速系统整体功率因数高[2]。这一交流调速技术方案被认为是现有煤矿的中高压交流提升机调速系统技术改造的最佳选择方案[3]。

2 提升机双馈调速启动模式

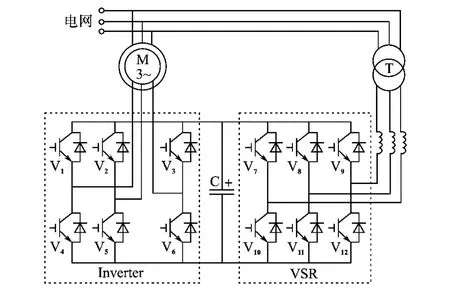

绕线转子异步电动机交-直-交双边PWM变流器双馈调速系统标准模式主电路结构如图1所示。调速系统主电路包括网侧配电变压器T、网侧电压源型PWM整流器(VSR)和电机转子侧变流器。

图1 标准双馈调速系统主电路连接Fig.1 Main circuit connection of standard doubly fed speed control system

2.1 标准双馈调速系统直接启动模式

目前,双馈调速技术应用比较成熟的是风机、水泵和风力发电等系统的调速[4],这类流量型负载在实际应用中有几个明显特征:

1)调速系统非频繁启停,对启动的加速度没有严格限制;

2)负载力矩与电动机的转速有关,低速时负载力矩小;

3)正常运行时系统要求的调速范围不大,一般在±15%~±30%范围内。

这类负载的双馈调速系统常见的启动方案是直接慢启动,也有采用转子绕组串电阻辅助启动的。这两种启动方案的优点是控制系统结构相对较简单;不足之处是在系统启动初期,由于电动机的转速很低,变流器要承受较大的转差功率。不过,由于转差功率的大小与负载转矩和电动机的转差率成正比,最大转差功率依然可以承受。

2.2 提升机双馈调速混合启动模式

煤矿提升机的负载特性和运行特点与风机、水泵等流量型负载有很大差别,主要表现在:

1)要求调速系统频繁启停,一个运行周期一般只有1~2min;

2)大机械惯量,位能型负载,重载启动,负载力矩与系统的运行速度关系不大;

3)调速系统除高速运行段外,还有低速爬行段,要求系统的调速范围比较大。

如果提升机也采用直接启动模式,则在启动初期和爬行阶段,变流器要承受很大的转差功率,要求变流器的额定功率容量会比较大,调速系统的造价比较高。因此,提升机双馈调速系统最好是采用单双馈混合启动模式:在启动初期和低速爬行阶段采用变流器单馈,即正常的变频调速模式,中高速运行时采用标准双馈调速运行模式[5]。

低速单馈模式的主电路连接方式有两种,如图2所示。

图2 低速单馈模式的主电路连接Fig.2 Main circuit connection of low-speed single-feed mode

图2a所示是最常见的变频调速系统的主电路连接模式,但是在实际应用中,这种连接模式存在2个问题:

1)一般的煤矿交流提升机所用绕线转子异步电机的功率容量都比较大,定转子参数不对称,转子侧电压比较小,电流比较大。例如,1台定子电压6kV的电机,其转子堵转开路电压约1kV。因此,会造成单、双馈两种不同连接模式下变流器的电压和电流容量不匹配;

2)电机绕组是感性负载,频繁地来回切换变流器与电机绕组的连接对变流器的安全稳定运行不利。

图2b是转子绕组接变流器,定子绕组短路的异步电机“倒拖模式”[6]。采用这种模式的好处是:变流器始终接在转子侧,不必来回切换,有利于变流器的安全稳定运行;不存在两种模式切换时带来的电压和电流的容量匹配问题。倒拖模式与正常模式的主要差别是电机的参考方向相反(包括Te和ω);电机的功率容量会略有下降。

实际的煤矿提升机双馈调速系统单、双馈混合启动模式的主电路连接如图3所示,图3中K1,K2为模式切换辅助开关。在低速单馈模式时,K1断开,K2闭合;在标准双馈模式时,K1闭合、K2断开。

图3 双馈调速系统单双馈混合模式主电路连接Fig.3 Main circuit connection of single and doubly fed mode hybrid speed control system

3 提升机双馈调速控制策略

提升机交-直-交双边PWM变流器双馈调速系统的控制包括网侧变流器控制和转子侧变流器控制。网侧变流器的控制采用同步旋转坐标系下的空间矢量 PWM(SVPWM)控制策略[7],设定网侧功率因数为1。控制目标是:稳定直流母线电压。

转子侧变流器在标准双馈模式下采用定子磁场定向矢量控制技术,磁链模型采用电压模型,控制目标是定子绕组电流最小(定子侧功率因数最优)[8]。在单馈倒拖模式下采用标准的转子磁场定向矢量控制技术;不过,由于是变流器接转子绕组的倒拖模式,实际定向的磁链依然是定子磁链。因为调速系统的这种连接模式主要是运行在低速状态下,且负载特性平稳,磁链模型采用电流模型[9]。

4 变流器功率容量仿真研究

仿真主要针对双馈调速系统标准双馈直接启动和单双馈混合启动两种模式下,变流器功率容量的差别进行对比研究。考虑到调速系统的2个变流器功率容量相同,本文只讨论转子侧变流器。单双馈混合启动模式的模式切换阈值设定为电机同步速的一半。

变流器系统仿真参数设置:变流器直流母线电压:700V;负载力矩:50N·m,加载时间:0s;电机参数为额定功率Pe=10kW,额定电压Ue=380V,额定频率fe=50Hz,互感L=0.1722H,转动惯量J= 0.2kg·m2,定子电阻Rs=1.405Ω,转子电阻Rr=1.395Ω,定子漏感Ls=0.006H,转子漏感Lr=0.006H,极对数p=2。考虑到提升机系统的转动惯量比较大,将电机转动惯量设为0.2kg·m2。

4.1 标准双馈直接启动运行模式仿真

标准双馈调速直接启动运行模式下,系统仿真的速度给定及响应波形如图4所示,速度范围包括亚同步和超同步,加减速和爬行状态;仿真结果见图5~图8。

图4 速度给定与响应波形Fig.4 Speed reference and response waveform

图5 转子侧变流器输出电流波形Fig.5 Rotor side converter output current waveforms

图6 电磁转矩波形Fig.6 The electromagnetic torque waveform

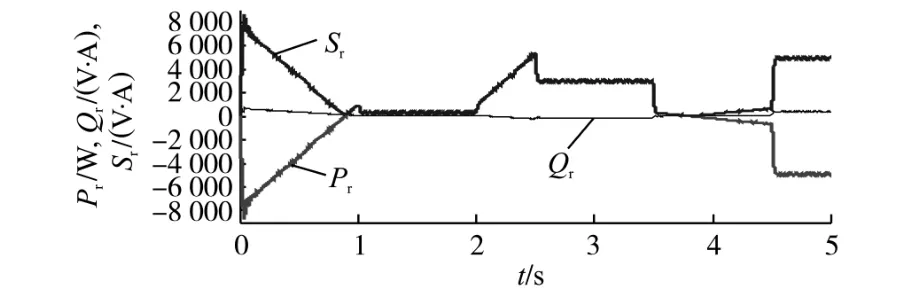

图7 电机定子侧瞬时功率波形Fig.7 The instantaneous power waveforms of stator

图8 转子侧变流器瞬时功率波形Fig.8 Rotor side converter instantaneous power waveforms

4.2 标准双馈模式仿真结果分析

整个仿真周期共分为6个时间段,分别对应调速系统的不同运行状态。

1)启动加速阶段。在1s以前,系统以恒定加速度启动,速度线性增长,电磁转矩稳定在约80N·m;变流器输出电流的频率逐渐下降,但幅度基本不变;定子侧电网的输入有功功率和视在功率都稳定在约14.5kW(kV·A),变流器的瞬时视在功率从约8.5kV·A逐渐减小。其中在0.9~1s时间段,由于系统设定的加速度比较大,电机转子绕组的转差功率已经不够维持转子侧的电流了,变流器开始向转子绕组注入有功功率。

2)在1~2s时间段。电机以略低于同步速稳态运行,电磁转矩与负载转矩平衡;定子侧输入功率稳定在约8.5kW,变流器功率小于500V·A。

3)在2~2.5s。系统继续加速到接近1.5倍同步速,变流器向转子绕组输入有功功率,最大约5kW。

4)在2.5~3.5s时间段。系统处于超同步稳定运行状态,变流器输入有功功率约3kW,定子侧输入有功功率约8.5kW,即电机的实际运行功率约11.5kW。在这种状态下,虽然电机的实际输出功率已经超过了其额定值,但定转子绕组的实际工作电压、电流和频率均没有超过额定值;因此,只要调速系统的机械强度足够,长期运行在这种状态下是没有问题的。

5)减速段。3.5~4.5s。电磁转矩约7N·m,定子侧输入功率约1kW;从图5可以看出:大约在3.8s电机越过同步速;变流器功率小于500W。

6)爬行阶段。4.5s以后。在此时间段,电机转速约5rad/s;定子侧输入功率约8.5kW,转子侧输出转差功率约5kW。

7)在整个运行周期中,变流器最大瞬时功率约8.5kV·A。在爬行阶段,输入定子绕组的功率不小,电机输出的机械功率不大,变流器承受较大的转差功率,系统的损耗比较大。另外,从图7中还可以看出,在整个运行周期中,定子侧的无功功率始终近似为零。

4.3 单双馈混合启动模式仿真

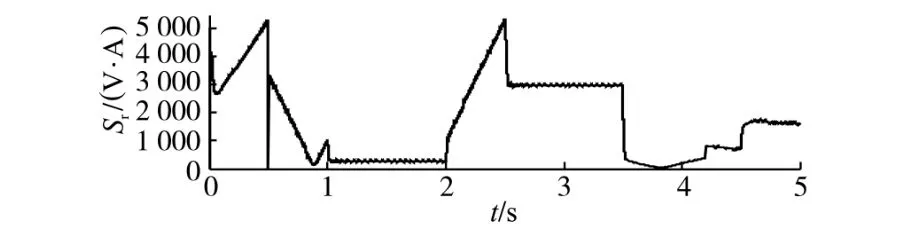

双馈调速系统采用单双馈混合启动模式时,转子侧变流器仿真的速度给定和其它设置与标准双馈调速直接启动模式相同。当电机转速小于或等于同步速的一半时采用单馈倒拖模式,否则采用标准双馈模式。为简单起见,这里只研究变流器的瞬时视在功率,仿真波形如图9所示。图9中显示:在0.5s时系统由单馈模式切换为双馈模式;在4.2s时由双馈模式切换为单馈模式。

图9 混合启动模式变流器瞬时视在功率波形Fig.9 Hybrid startup mode converter instantaneous power waveform

从图9可以看出:采用单双馈混合启动模式的变流器瞬时功率容量最大值只有约5.3kV·A;在爬行阶段变流器功率约1.6kV·A。对比图8可以得出如下结论:采用单双馈混合启动模式提升机双馈调速系统的变流器最大功率容量可以减小约38%。另外,在爬行段,由于消除了调速系统多余的转差功率交换,还可以提高调速系统的整体运行效率。

5 结论

提升机交-直-交双边PWM变流器双馈调速系统采用单双馈混合启动模式,虽然控制系统的结构要略复杂一点,但可以有效地降低变流器的功率容量和调速系统的造价;另外,双馈调速技术可以实现用较低电压等级的变流器拖动较高电压等级的电机,还可以有效提升现有电机的实际运行功率容量;在现有煤矿中高压交流提升机技术改造中具有重要现实意义。

[1]王清灵,顾军.矿井提升机斩波串级调速系统的研究[J].工矿自动化,2008(6):19-22.

[2]罗书克,冯高明.双馈调速在提升机的应用[J].煤矿机电,2006(6):18-20.

[3]何晓群.矿井提升机调速和控制系统的发展[J].工矿自动化,2009(7):121-125.

[4]解仑,杜沧,董冀媛,等.大容量异步电动机双馈调速系统[M].北京:机械工业出版社,2009.

[5]郑艳文,柴建云,李永东.一种宽转速范围的双馈电机调速系统[J].电机与控制应用,2009(9):8-12.

[6]李良光,王聪,曹晓鸽.煤矿提升机双馈调速系统启动特性的研究[J].煤矿机械,2011,32(3):71-74.

[7]邹学渊,王京,张勇军.三电平电压型PWM整流器的SVPWM 算法研究[J].电气传动,2010,40(6):28-31.

[8]王克成,余达太.感应电动机双馈调速的3种最佳控制方法[J].北京科技大学学报,1999,21(4):400-402.

[9]王成元,夏加宽,杨俊有,等.电机现代控制技术[M].北京:机械工业出版社,2006.