超临界压力塔式直流锅炉螺旋管圈水冷壁吸热偏差的试验研究

陈端雨,何 翔,杨 勇,张富祥,朱才广

(上海发电设备成套设计研究院,上海200240)

上世纪末,由于大容量火力发电机组和原子能发电机组发展迅速以及昼夜间用电量差值的增大,引起电负荷性质的变化.原子能发电成本较低,适宜承担基本负荷;当带中间负荷的机组在进行部分负荷运行时,要求具有热效率高、负荷变化速度快、启停方便以及启停过程中热损失小等特点.在欧洲,德国和瑞士等国较早就采用螺旋管圈水冷壁进行变压运行,以适应上述要求.由于螺旋管圈水冷壁可以很好地实现变压运行,且在改善炉内水冷壁吸热均匀性方面效果显著,因此近年来螺旋管圈水冷壁在大容量超临界压力机组直流锅炉中得到了广泛的应用[1-2].

本文涉及的试验机组锅炉为1 000MW 超临界压力变压运行螺旋管圈塔式直流锅炉.该类型锅炉不同于双烟道锅炉,其炉膛上部沿烟气流动方向依次分别布置一级过热器、三级过热器、二级再热器、二级过热器、一级再热器以及省煤器,然后烟气流经炉后尾部的三分仓空气预热器,过热汽温通过煤水比和两级喷水进行调节,再热汽温通过燃烧器喷嘴角度和微量喷水加以调节,文献[3]对该炉型锅炉作了详细介绍.

由于业内有关专家十分关注螺旋管圈水冷壁吸热偏差的分布,而现有研究文献大多仅仅停留在理论计算上[4-6].因此,对1 000 MW 机组超临界压力螺旋管圈塔式直流锅炉进行水冷壁的实炉测试并计算出螺旋管圈水冷壁的吸热偏差,对今后该类型锅炉的设计和运行均具有重要意义.

1 试验锅炉

试验在1 000MW 超临界压力变压运行螺旋管圈直流锅炉上进行,锅炉为单炉膛塔式布置、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢悬吊结构、露天布置.锅炉燃用的设计煤种为神府东胜煤,校核煤种为大同煤.采用中速磨煤机正压直吹式制粉系统,在锅炉最大连续蒸发量(BMCR)工况时5台磨煤机运行,1台磨煤机备用.在炉后尾部布置2台转子直径为16 370mm 的三分仓容克式空气预热器.

炉膛宽度为21 480mm,炉膛深度为21 480 mm,水冷壁下集箱标高为4 000mm,炉顶管中心线标高为119 310mm,大板梁顶标高为127 560mm.

炉膛水冷系统采用下部螺旋管圈和上部垂直管屏的布置方式,螺旋管圈分为冷灰斗部分和螺旋管部分,垂直管屏分为垂直管屏下部和垂直管屏上部.螺旋段水冷壁管经过渡连接管引至水冷壁中间集箱,经中间集箱混合后再由连接管引出,形成垂直段水冷壁,两者间通过管锻件结构来连接并完成炉墙的密封.上、下部垂直管屏之间通过Y 型三通进行连接.

螺旋管圈的管子根数为716 根,倾斜角度为26.210 3°,在标高69 225 mm 处,螺旋管圈通过炉外中间过渡集箱转换成垂直管屏,从冷灰斗拐点算至螺旋管圈出口,螺旋管圈共绕了约1.2圈.

冷灰斗螺旋管子直径为38.1mm、壁厚为7.33 mm,节距为53mm,材料为SA209T1.冷灰斗上部螺旋管子直径为38.1mm、壁厚为6.78mm,节距为53mm,材料为SA213T12和SA213T23.冷灰斗螺旋管圈进口集箱标高为4 000mm,冷灰斗拐点标高为18 480mm,螺旋管圈和垂直管屏分界面标高为69 225mm.

下部垂直管屏管子直径为38.1 mm、壁厚为6.78mm,节距为60mm,材料为SA213T23,共有1 432根.上部垂直管屏管子直径为44.5mm、壁厚为7.33mm,节距为120mm,材料为SA213T23,共有716根.上部和下部的垂直管屏的分界面前后墙标高为90 700mm,左右侧墙标高为89 700mm.上部和下部的垂直管屏直接通过Y 型三通进行过渡连接[7].

2 试验测点的布置

炉膛水冷壁螺旋管圈出口管壁温度(即出口工质温度)测点为每3根螺旋水冷壁管布置1个测点,每面墙为60个测点,共240个测点(见图1).通过这些测点测得的数据可以计算出螺旋管圈水冷壁的热偏差系数.

图1 螺旋管圈水冷壁管出口排列示意图Fig.1 Arrangement diagram of spiral water wall tube outlet

炉膛上部垂直管出口处布置管壁温度(即出口工质温度)测点,每面墙12个测点,共计48个测点,通过这些测点的温度可以计算出炉膛上部各炉墙的吸热偏差.

3 结果与分析

3.1 螺旋管圈水冷壁管的吸热偏差

为了定量评估热偏差的大小,将并联管组受热面中某一根单管工质焓增Δi与管组中工质平均焓增Δim之比称为热偏差系数φ.

此处,定义热偏差系数为螺旋管圈某一被测量的单管工质焓增与4面炉墙被测量的所有240根螺旋管圈工质平均焓增之比.

由于省煤器出口工质的压力、温度以及螺旋水冷壁管出口工质温度均已知,所以单根水冷壁管的焓增为:

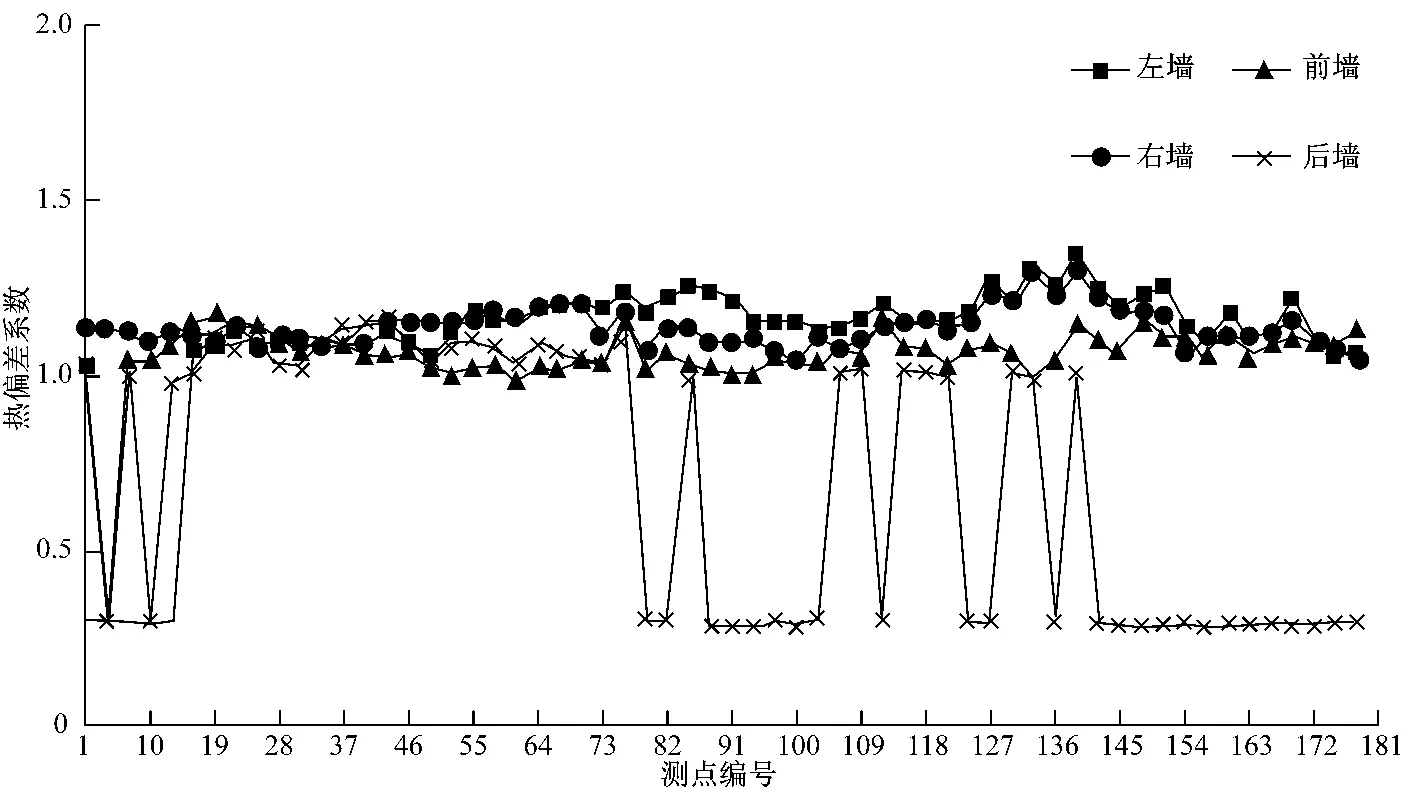

图2为在450 MW 负荷下各水冷壁管的热偏差系数分布.在450 MW 负荷下,主蒸汽流量为1 275t/h,主蒸汽压力为15.8 MPa,主蒸汽温度为577.7 ℃,省煤器出口压力为17.17 MPa,出口温度为293.5 ℃,工质焓值为1 301.6kJ/kg.

图2 450 MW 负荷下各水冷壁管的热偏差系数分布Fig.2 Distribution of thermal deviation factor of each water wall tube at 450 MW load

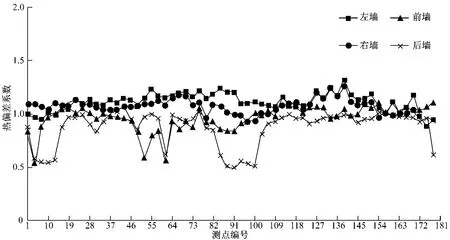

图3为在646 MW 负荷下各水冷壁管的热偏差系数分布.在644 MW 负荷下,主蒸汽流量为1 882t/h,主蒸汽压力为20.11 MPa,主蒸汽温度为562.7℃,省煤器出口压力为22.07MPa,出口温度为294.3 ℃,工质焓值为1 302.9kJ/kg.

图3 646 MW 负荷下各水冷壁管的热偏差系数分布Fig.3 Distribution of thermal deviation factor of each water wall tube at 646 MW load

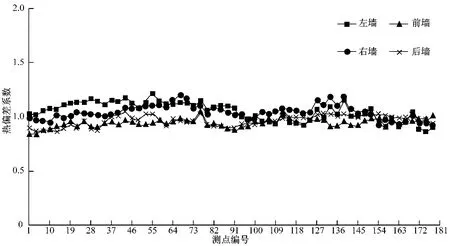

图4为在1 011MW 负荷下各水冷壁管的热偏差系数分布.在1 011 MW 负荷下,主蒸汽流量为2 889t/h,主蒸汽压力为26.42 MPa,主蒸汽温度为586.2 ℃,省煤器出口压力为30.23 MPa,出口温度为318.9 ℃,工质焓值为1 427.5kJ/kg.

从图2可看出:在低负荷下,后墙水冷壁管的热偏差系数非常大,最大热偏差系数达到1.5,最小达到0.4,且左墙靠近后墙的4号角隅处的几根水冷壁管的热偏差系数也在0.4左右.这说明水冷壁管出口处的工质仍处于蒸发区段,其他水冷壁管的热偏差系数均在0.9~1.2.

图4 1 011 MW 负荷下各水冷壁管的热偏差系数分布Fig.4 Distribution of thermal deviation factor of each water wall tube at 1 011 MW load

从图3可以看出:当机组负荷达到646MW时,水冷壁管的热偏差系数在0.8~1.2,只有前墙和后墙个别水冷壁管的热偏差系数在0.5左右.

从图4可以看出:当机组负荷升到1 011 MW时,水冷壁管的热偏差系数均在0.8~1.1,分布均匀,且大多数水冷壁管的热偏差系数趋近于1.

3.2 螺旋管圈水冷壁各面炉墙的吸热偏差

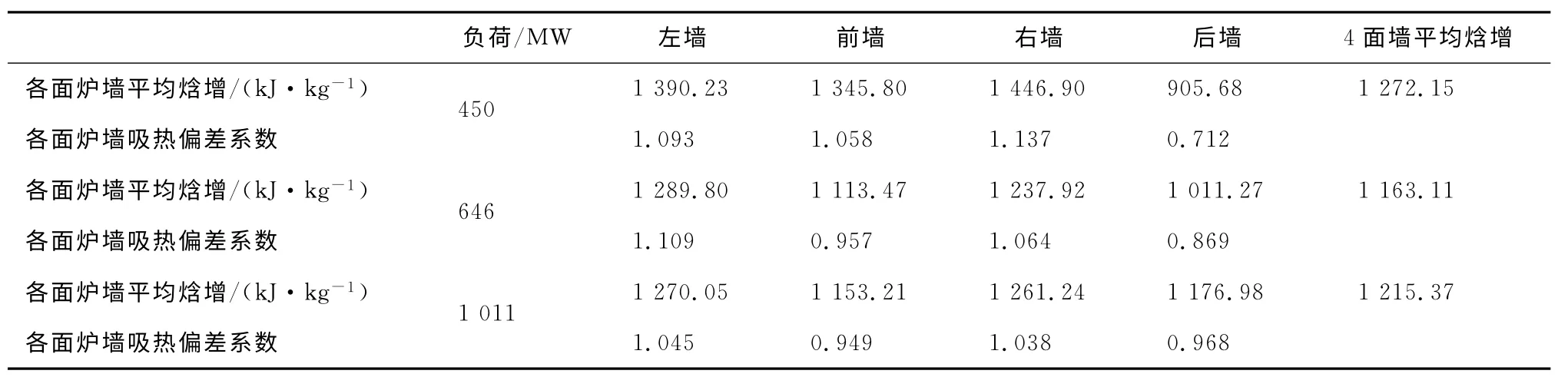

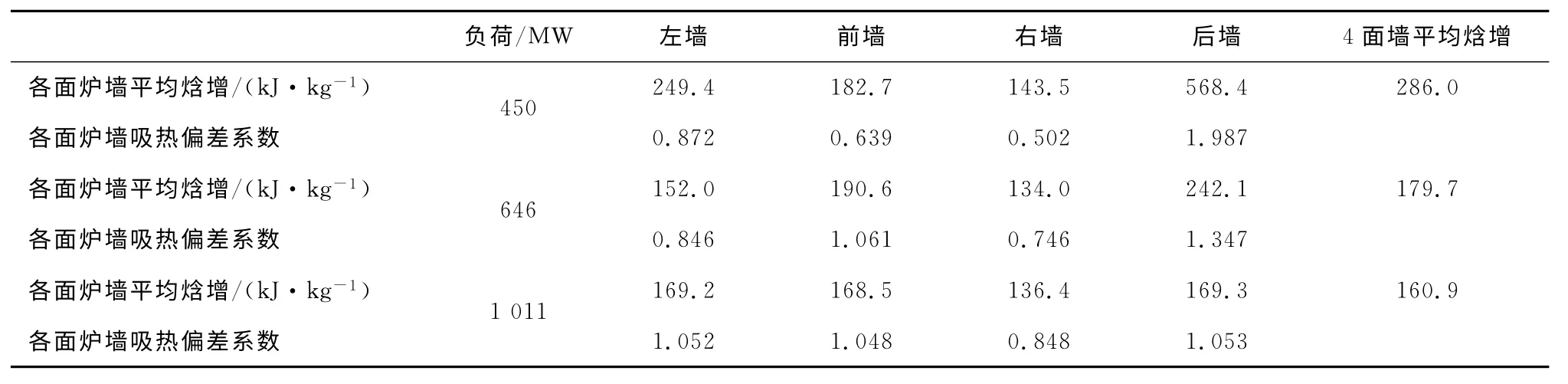

从上面3组数据可以看出,不但各水冷壁管的焓增有一定偏差,而且螺旋管圈水冷壁各面炉墙的吸热量也存在偏差.螺旋管圈水冷壁各面炉墙的吸热偏差系数见表1.

从表1可以看出:左右两侧墙的热负荷较高,而前后两侧墙的热负荷偏低,随着机组负荷的升高,热偏差系数趋于减小,当达到满负荷时热偏差系数趋近于1.这是由于在低负荷下运行时,炉膛内火焰充满度较差,而火焰中心偏斜比较严重;随着锅炉负荷的升高,炉膛内火焰的充满度得到改善,螺旋管圈吸热的均匀性也得到改善,使得各水冷壁管的吸热偏差减小.

表1 螺旋管圈水冷壁各面炉墙的热偏差系数Tab.1 Thermal deviation factor of each furnace wall of spiral tube coils

3.3 炉膛上部垂直水冷壁各面炉墙的吸热偏差

炉膛上部垂直水冷壁各面炉墙的热偏差系数列于表2.

表2 垂直水冷壁各面炉墙的热偏差系数Tab.2 Thermal deviation factor of each furnace wall of vertical tube coils

从表2可以看出:在低负荷工况下,炉膛上部垂直管屏水冷壁各面炉墙的热偏差极大,右墙热偏差系数低至0.5,而后墙的热偏差系数接近2.0;在1 011 MW 负荷下,各面炉墙的热偏差系数为0.85~1.05,且分布较均匀.

垂直管屏水冷壁各面炉墙热偏差系数的规律与螺旋管圈水冷壁基本一致,但在同一负荷下,上部垂直水冷壁的热偏差远大于下部螺旋管圈水冷壁各面炉墙的热偏差.这是由于在炉膛上部垂直水冷壁区域均布置各级过热器、再热器及省煤器等受热面,这些受热面对烟气的扰动加剧导致垂直水冷壁各面炉墙的热偏差大于炉膛下部螺旋管圈水冷壁各面炉墙的热偏差.

4 结 论

(1)螺旋管圈水冷壁单根水冷壁管的吸热偏差系数随着机组负荷的改变而变化,负荷越高,吸热偏差越小,在满负荷工况下,水冷壁管的热偏差系数趋于1.

(2)在低负荷下运行时,螺旋管圈水冷壁管的热偏差较大,而在高负荷下运行时较为理想.

(3)垂直管屏水冷壁各面炉墙热偏差系数的规律与螺旋管圈水冷壁基本一致.但在同一负荷下,上部垂直水冷壁各面炉墙的热偏差远大于下部螺旋管圈水冷壁各面炉墙的热偏差.

(4)从总体看,由下部螺旋管圈和上部垂直管屏构成的水冷壁管吸热偏差比垂直管屏水冷壁管的吸热偏差小.由于螺旋管圈水冷壁绕过热负荷最强的区域,同时也绕过热负荷最弱的区域,因此受热相对比较均匀,对改善炉内热负荷分布不均效果显著.

[1]俞谷颖,朱才广.电站锅炉水动力研究[J].动力工程学报,2011,31(8):590-597.YU Guying,ZHU Caiguang.Study on hydrodynamic performance of power plant boilers[J].Journal of Chinese Society of Power Engineering,2011,31(8):590-597.

[2]车得福,庄正宁,李军,等.锅炉[M].西安:西安交通大学出版社,2008.

[3]杨勇.1 000 MW 超超临界压力直流锅炉螺旋管圈水冷壁的水动力及传热特性试验研究[D].上海:上海发电设备成套设计研究院,2010.

[4]俞谷颖,张富祥,陈端雨,等.超临界直流锅炉炉膛水冷壁布置型式比较[J].动力工程,2008,28(3):333-338.YU Guying,ZHANG Fuxiang,CHEN Duanyu,etal.A study for comparison water wall pattern between supercritical once-through boilers[J].Journal of Power Engineering,2008,28(3):333-338.

[5]俞谷颖,张富祥,陈端雨,等.超(超)临界压力锅炉垂直管屏水冷壁水动力与热偏差调整建议[J].动力工程学报,2010,30(9):658-662.YU Guying,ZHANG Fuxiang,CHEN Duanyu,etal.Suggestion on adjustment of hydrodynamic and thermal deviation of ultra-supercritical pressure boiler waterwall with vertical tube panel[J].Journal of Chinese Society of Power Engineering,2010,30(9):658-662.

[6]陈端雨,张富祥,俞谷颖,等.超临界直流锅炉变压运行炉膛水冷壁管圈分析研究[J].发电设备,2003,17(2):1-4.CHEN Duanyu,ZHANG Fuxiang,YU Guying,etal.Analytical study of the behavior of water wall tube coils supercritical once-through boilers subjected to variable pressure operation [J].Power Equipment,2003,17(2):1-4.

[7]杨勇,俞谷颖,张富祥,等.超临界压力倾斜光管水动力及传热特性的研究[J].动力工程学报,2011,31(11):809-816.YANG Yong,YU Guying,ZHANG Fuxiang,etal.Hydrodynamic and heat-transfer characteristics of inclined smooth tube at supercritical pressures[J].Journal of Chinese Society of Power Engineering,2011,31(11):809-816.