某核电机组停堆断路器故障原因分析及改造方案

袁屹昆,李 伟,宋 雨,姚建林

(1.江苏核电有限公司,江苏 连云港 222042;2.苏州热工研究院有限公司,江苏 苏州 215004)

1 事件描述

某核电机组控制棒采用静止式供电,交流380 V为主用电源,直流110 V为备用电源,主用和备用电源分别通过2组停堆断路器向控制棒供电。反应堆停堆保护系统结构如图1所示,共有12个停堆断路器,分为4组,每组包括机柜SHP6M2的交流断路器(K1,K2)和机柜SHP6M3的直流断路器K3。正常运行时,所有停堆断路器处于闭合状态,当接收到停堆保护命令时,停堆断路器全部断开,控制棒驱动机构失电,控制棒掉入堆芯,实现反应堆停堆。

根据电站技术规格书规定,在进行反应堆停堆保护系统定期试验时,需依次将停堆断路器实体断开,测试其性能。对于每组3个断路器,1次断开1个交流断路器和1个直流断路器,另一个交流断路器处于闭合状态,向一半的控制棒供电。

2009-12-15,该核电机组按计划进行反应堆停堆保护系统定期试验。09:32:30,执行人员发出断开1SHP6M2机柜断路器K2和1SHP6M3机柜断路器K3 的命令,断路器K2,K3正常断开,此时5~10组控制棒仅由通过断路器K1的交流380 V电源保持,但在K2,K3断开0.2 s后断路器K1意外断开,造成第5~10 组控制棒失电下落,反应堆功率下降。0.65 s后K1闭合,5~10 组控制棒供电恢复,控制棒停止下落。在反应堆功率下降过程中,一回路压力下降,09:32:56,出现堆芯上部压力低于13.73 MPa信号,触发反应堆自动停堆信号,所有控制棒正常下落,反应堆安全停堆。09:33:43,反应堆功率达到次临界水平。

图1 反应堆停堆保护系统结构

2 直接原因分析

2.1 事件曲线分析

在1SHP6M2和3SHP6M2机柜的上游0.4 kV母线段安装有电流监测装置(监测A相电流),在2SHP6M2和4SHP6M2机柜的出口安装有电压监测装置(电压下降到304±3 V时发出报警信号)。

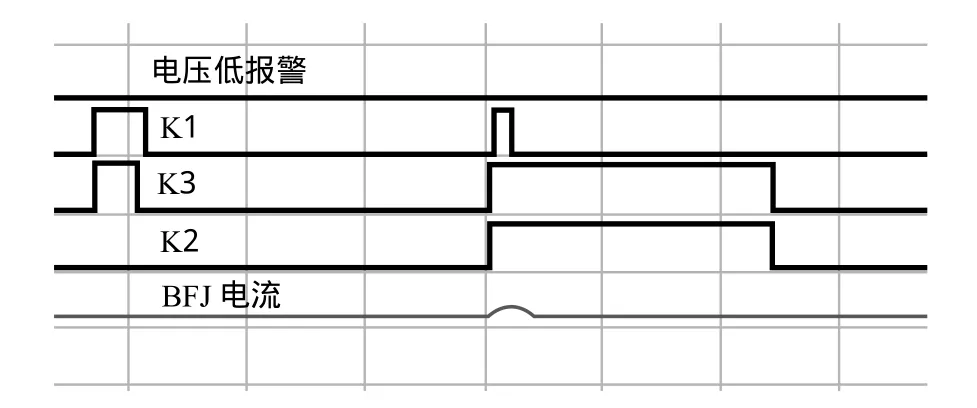

事件发生时仪控系统记录的相关设备状态曲线如图2所示。

图2 设备状态曲线

从设备状态曲线可以看出:

(1)在事件发生前对K1和K3测试时,K1闭合时间较K3延迟约400 ms,说明K1已经出现异常,可能存在卡涩问题;

(2)在K1误动作断开时,出口端无低电压报警信号,上游母线电流并未降低,反而短时间稍微增大。

断路器K1有动作反馈,证明其辅助触点确已断开,发出了动作反馈信号。如果K1三相全部断开,则其出口端肯定会有低电压报警信号,其上游母线电流也会降低。只有在K1的一相短时断开,另外两相保持闭合时,其出口端电压才有可能不降低,上游母线电流还会短时增加,在断开相闭合后,母线电流恢复正常。因此可以得出推论:事件的直接原因是断路器K1短时缺相运行。

2.2 验证试验

为了验证断路器K1短时缺相运行是导致事件的直接原因这一推论,在该核电机组控制棒测试台架上做了以下验证试验。

(1)缺相与掉棒关系试验:控制棒的三相供电中,当缺少一相供电后,控制棒将掉落。

(2)缺相时间与掉棒关系试验:缺相时间超过20 ms时,控制棒掉落。

(3)控制棒保持电压试验:控制棒仅依靠交流电源保持,当交流电压从380 V下降到110 V时,控制棒掉棒。根据设计文件,控制棒交流电源工作电压为323~418 V,当一路交流电源电压低于304±3 V时,将会触发低电压报警信号。因此,设计文件规定的报警限值电压足以保持住控制棒。

(4)缺相时间与低电压报警信号关系试验:断路器A或B相缺相,电压监测装置不会发出低电压报警信号,C相缺相时间小于700 ms时,也不会发出低电压报警,C相缺相时间大于700 ms时,会发出低电压报警信号。

由图2可知,K1误动作断开时间不到700 ms,上述试验证明了事件的直接原因为断路器K1短时缺相运行。

2.3 模拟试验

为了试验复现事件发生时的现象,模拟事件现场搭建了试验电路,使用了与K1,K2同型号的断路器连接到380 V交流电源上,并专门设计了控制电路来模拟断路器三相和单相断相,以及断开时间,重现事件过程现场记录的断路器电流波形。对断路器进行了三相断路及单相断路试验,并记录了相应的负载侧电压和单相电流波形如图3所示。

试验波形显示:

(1)三相断路与单相断路试验产生的波形完全不同;

(2)单相断路试验的波形与事故现场记录波形一致。

波形对比显示,当C相缺相运行接近700 ms时,回路电流波形基本与事件波形一致,这也与“缺相时间与低电压报警信号关系试验”对应。

上述试验复现了事件过程,进一步验证了事件直接原因是断路器短时缺相运行这一推论。

图3 三相断开和单相断开时电流波形

3 根本原因分析

3.1 断路器功能原理介绍

图1中K1为ABB公司的EH210型断路器,包括主触点、主触点驱动部分、2个辅助触点和2个控制触点,控制触点(35-36)与工作线圈的连接见图4。

图4 控制触点(35-36)与工作线圈连接

其中的2个工作线圈,L1为保持线圈,直流电阻约为24.4 kΩ,L2为动作线圈,直流电阻约为95 Ω,35-36为其中一个控制触点,另外一个控制触点未使用。断路器控制电压加电瞬间,控制触点35-36处于闭合状态,L1被短接,电磁功率很大,将主触点吸合;主触点吸合后,机构分别带动控制触点与辅助触点(图中未示出)动作,控制触点35-36断开,L1接入电路,电磁功率减小,断路器的工作状态转换为保持状态。

3.2 断路器性能检查

3.2.1 机械电气参数检查

使用同型号的正常断路器(以下简称良品)和事件中出现异常的断路器(以下简称故障品)进行了如下机械和电气参数的测量和对比。

(1)故障品线圈的电阻、线圈绝缘、主触点压力、触点电阻无异常。

(2)对比发现良品控制触点与辅助触点的压力均略高于故障品,但是最大压力测量结果正好相反,说明故障品存在一定程度的卡涩。

(3)在测量过程中,良品触点移动较为平滑,而故障品仍然存在卡涩现象。

3.2.2 X射线检查

通过X射线检测,对比观察良品和故障品断路器的内部机械结构如图5所示。

图5 良品(右)和故障品(左)控制触点对比

(1)故障品的常开控制触点处于闭合状态,相应弹簧处于压紧状态,良品的所有触点均处于正常位置;

(2)故障品的常闭控制触点存在非正常位移,而良品的所有触点均不存在非正常位移。

3.2.3 震动检查

模拟现场条件,将良品安装在故障品旁边做反复吸合操作,经过5 000次的动作,未出现缺相的情况。又模拟故障品断路器处于卡涩状态,经过100次震动,出现了62次缺相的情况,这说明如果断路器未能充分吸合,其在保持状态下的吸合力明显不足,易出现震动导致的缺相。

3.2.4 解体检查

对故障品控制触点进行解体检查,发现控制触点弹簧推动机构存在明显的过热烧损痕迹(见图6),推动机构的有机材料变形,出现凸起。这是导致控制触点出现机械卡涩的原因。

3.4 分析结论

解体形貌观察显示控制触点内部机构出现过热烧损,这会造成控制触点出现机械卡涩。X射线检测和机械参数测量结果也证明卡涩的存在。

图6 控制触点烧损情况

控制触点和主触点是机械联动机构。控制触点的卡涩导致主触点未能及时(对应图2中K1滞后K3闭合400 ms)、充分地吸合。在此条件下进行K2,K3试验,易将K1振动至缺相运行状态。

根据断路器的工作原理,由于断路器K1处于保持状态,一旦发生明显的震动,控制触点应该提前闭合,从而断路器转换至吸合状态,增大吸合力,使触点保持吸合状态。但是由于控制触点存在卡涩和压力不足,导致控制触点本次吸合出现接触不良,断路器未能及时转换至吸合状态,进而导致了短时缺相运行。因此,控制触点内部烧损是事件的根本原因,而断路器震动诱发了事件发生。

反应堆停堆保护系统设计存在不足。当进行反应堆停堆保护系统定期试验需同时断开1组3个断路器中的2个时,有一半的控制棒供电仅依靠1个断路器保持,如果这个断路器出现故障将导致这一半的控制棒失电掉落,这是事件的促成原因。

4 技术改造方案

根据上述原因分析,从系统设计、试验实施及可操性方面考虑,拟采取以下技术改造方案。

(1)停堆断路器控制回路改造。在保证安全功能不受影响的基础上,对停堆断路器控制回路进行设计优化,保证在进行反应堆停堆系统定期试验时每组3个停堆断路器1次只断开1个,2个处于闭合状态,降低定期试验导致误停堆概率。

(2)停堆断路器改型替代。断路器的控制触点内部烧损是导致事件的根本原因,并且EH系列断路器早已停产,有必要寻找一种可靠性更高的新型断路器进行替代。

(3)同一个机柜内停堆断路器的布置方式改进。由于SHP6M2机柜内同一块固定板上布置了2个断路器,在1个断路器动作时产生的震动可能会影响另一个断路器的状态,因此有必要考虑将2个断路器在安装上进行物理隔离,消除震动影响。

2010年该核电机组反应堆停堆保护系统已实施方案1的改造,目前已运行了近2年时间,没有出现保护系统误动、拒动故障,效果良好。

方案2,3由于涉及安全1E级设备的改造,需重新做质量鉴定试验,目前正处论证、审评阶段。