汽轮机低压排汽缸气动性能的数值研究

朱幼君, 王红涛, 竺晓程, 杜朝辉

(1.上海发电设备成套设计研究院,上海200240;2.上海交通大学 机械与动力工程学院,上海200240)

汽轮机低压排汽缸是连接汽轮机低压缸和凝汽器的通道,同时它对汽轮机低压排汽进行减速扩压,回收余速动能并将其转化为压力能.在凝汽器喉部真空度一定的工况下,排气缸的扩压能力强,则汽轮机末级叶片出口处的静压就低,可以增加机组的可配置焓降,从而提高汽轮机组的热效率.现代大功率汽轮机的末级排汽速度都很高,余速损失也相应较大,通常占整个汽轮机通流部分损失的15%左右.排汽缸气动性能的优劣决定了这部分能量能否再利用,因此对排汽缸气动性能进行研究具有重要意义.排汽缸内的流动为典型的扩压流动,其压力损失主要受来流条件、排汽缸结构以及几何参数的影响.国内外科研工作者对此进行了大量的研究.Gudkov等[1]对排汽系统损失分布进行了研究.刘建军等[2]研究了排汽缸进口条件对排汽缸气动性能的影响,结果表明:排汽缸的气动性能对入口气流的变化具有很大的敏感性.付经纶等[3]通过试验研究了轴流透平与非轴对称排汽系统流场间的相互作用,结果表明:排汽系统的非轴对称性使透平叶栅通道内流动沿一周发生变化,扩压器内出现大的流动分离,排汽系统内总压损失增大,静压恢复系数为负值.陈洪溪等[4]进行了不同几何参数下的吹风试验,结果表明:排汽缸的轴向长度、环形导流环几何形状和扩压器出口宽度以及蜗壳上半缸高度等几何参数对排汽缸的性能影响较大.

随着网格生成技术以及计算流体力学(CFD)的发展,越来越多的研究者开始采用数值方法对汽轮机排汽缸的气动性能进行研究和分析.汽轮机排汽缸内流动为复杂的三维非定常流动,其数学模型是非线性的偏微分方程和边界方程组,因此计算模型经历了从二维到三维,从无黏到有黏,从近似模型到真实模型的发展过程.笔者借助CFX软件平台,以某型号汽轮机组的排汽缸小尺寸试验模型为研究对象,采用数值计算方法对低压排汽缸的内部流场进行研究,并根据研究结果分析了提高排汽缸气动性能的方法和途径,为了解和掌握排汽缸中气体流动的规律和在工程应用中设计出高气动性能的排汽缸提供参考.

1 建模与数值计算

1.1 几何结构和网格划分

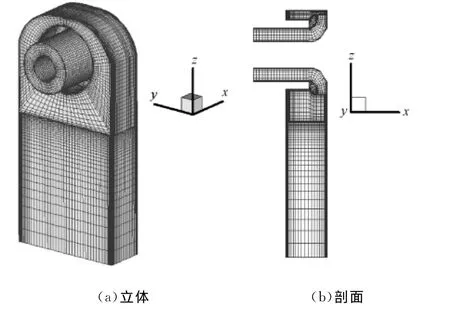

采用某型号汽轮机低压排汽缸的1∶10模型作为研究对象(图1).排汽缸模型由导流环、轴承锥以及蜗壳等几部分组成.考虑到排汽缸模型不具有轴对称性,因此数值模拟采用整缸模型.图2为排汽缸的计算网格.为了减少计算区域入口和出口流动不均匀的影响,对排汽缸进口和出口处进行了延伸.

采用ICEM-CFD的结构化网格划分方法,将排汽缸分成多个计算域并分块生成计算网格,然后进行集成.为了确定网格数对计算的影响,分别用网格单元数为502 060、737 062、870 048、1 012 184的4套网格进行了网格无关性检验,最后选定的计算网格为737 062,网格的最小夹角为36°,最大长宽比为19.0.对壁面附近的网格进行适当加密,第一层节点距壁面0.01mm,每层网格节点距离比为1.1,y+值为10.

图1 排汽缸模型示意图Fig.1 Schematic diagram of the exhaust hood model

图2 排汽缸的计算网格Fig.2 Computational mesh of the exhaust hood

1.2 计算方法和边界条件

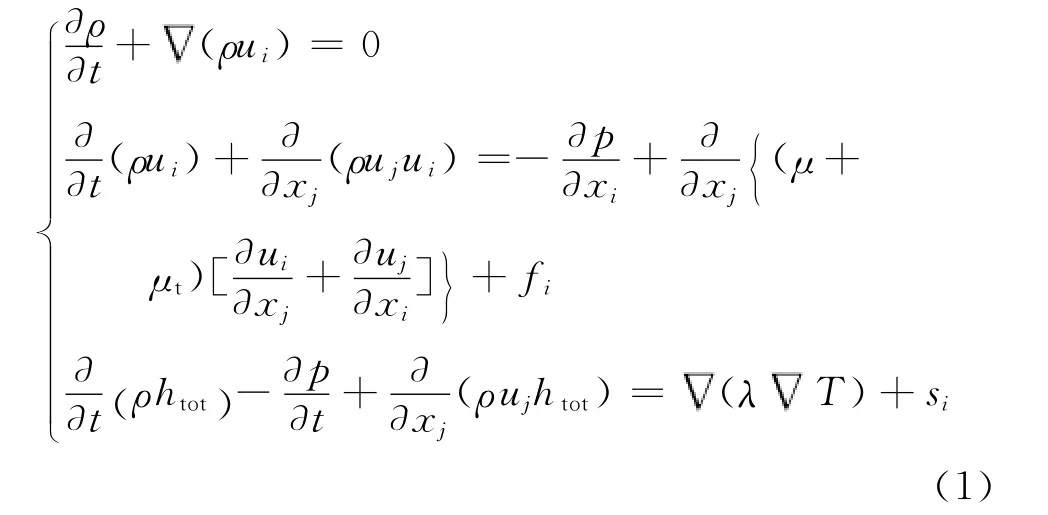

控制方程采用雷诺平均N-S方程组:

式中:μ和μt为流体的湍流黏度为流体密度,kg/m3;t为时间,s;ui,uj(i,j=x,y,z)为x,y,z三个坐标方向上的速度分量,m/s;p为压力,Pa;fi、si分别为动量和能量源项;λ为热传导系数;htot为总焓,kJ/kg;T 为温度,°C;k为湍动能;ε为湍动能耗散率.

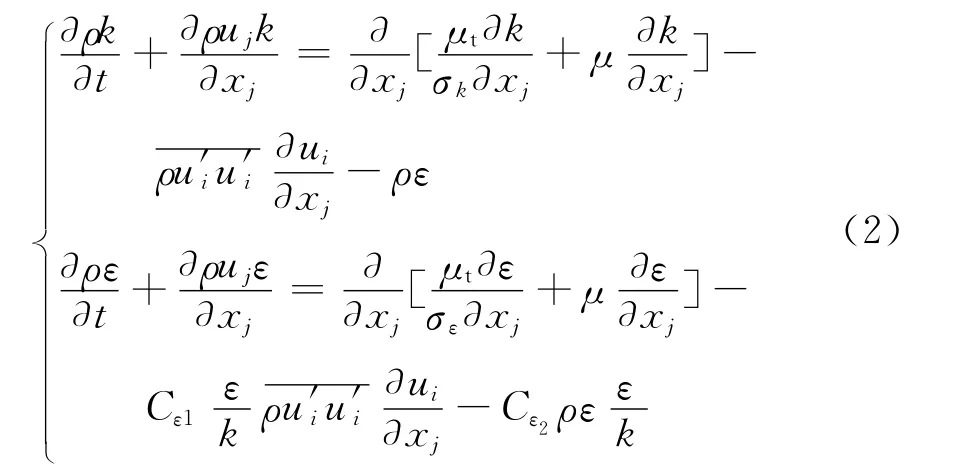

为使方程封闭,补充湍动能及其耗散率方程.湍流模型选择标准k-ε模型:

式中:Cμ、Cε1、Cε2、σk和σε均为湍流模型的经验常数.

数值计算的流体介质为理想气体,壁面参数采用Scalable壁面函数确定,对流项离散选用高精度格式.进口边界条件为给定速度的均匀来流,出口边界条件为远场大气压,相对压力为0,壁面为无滑移边界.

1.3 试验验证

为了验证数值计算的准确性,通过试验测量了扩压器进口导流环壁面压力系数和出口平面速度分布,并与数值计算结果进行了对比.

在图1中,在yoz平面定义角θ,其值为arctan(y/z),θ以顺时针方向为正,逆时针方向为负.使用压力扫描阀测量系统测量了扩压器进口壁面周向的压力分布.图3给出了试验测量得到的扩压器进口外环壁面压力系数与数值计算结果的对比.扩压器进口静压沿0°~±180°呈现先降低后升高的趋势,其计算值和试验值比较接近,整体趋势符合较好,初步验证了数值计算的准确性.

图3 扩压器进口外环壁面试验压力系数与计算结果的对比Fig.3 Comparisons of pressure coefficient between caculation and experimental results on outer ring surface at diffuser inlet

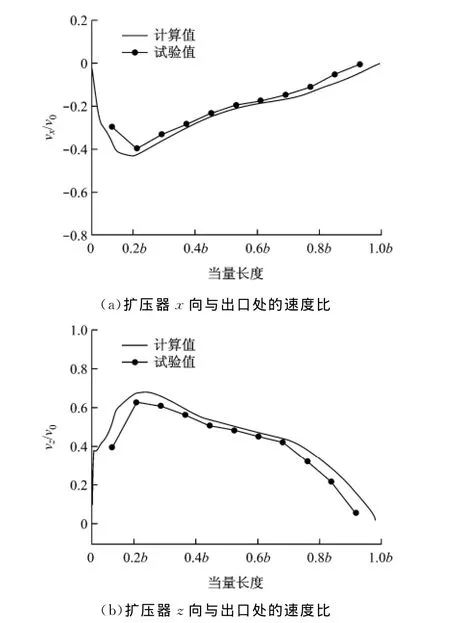

采用热线风速仪测量了扩压器出口处的流场,图4给出了扩压器出口处θ为0°平面的x向速度和z向速度的试验值与计算结果的对比.在图4中,vx、vz分别为x向速度和z向速度,v0为出口处速度,b为扩压器的出口宽度.由图4可知,扩压器出口处速度的计算结果与试验值吻合较好,两者仅在靠近导流环和轴承锥壁面处差异稍大.

图4 扩压器出口处速度的试验值与计算结果的对比 (θ=0°)Fig.4 Comparison of velocity between caculation and experimental results at diffuser outlet onθ=0°plane

基于以上对比验证,认为数值计算能够比较准确地描述流场的流动情况,所得到的计算结果能够用于分析排汽缸气动性能和流动特性.

2 内部流场计算结果及分析

2.1 排汽系统的总体气动性能

式中:p0、p分别为总压和静压值;上标in、out分别表示进口和出口平面.

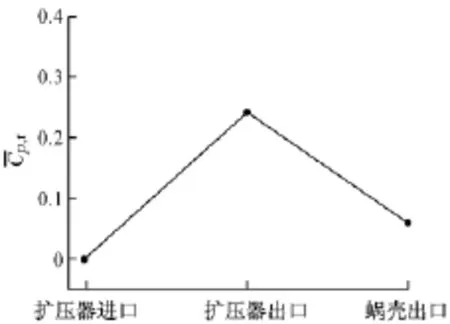

沿排汽通道分别取扩压器进、出口及排汽蜗壳出口面上的平均静压恢复系数和平均总压恢复系数,用以表征扩压器和蜗壳的性能.图5为平均静压恢复系数.由图5可知:扩压器的静压恢复系数为正,排汽蜗壳的静压恢复系数为负.扩压器是排汽缸系统压力恢复的主要部件,蜗壳的压降反而减弱了扩压器的扩压效果,也制约了整个排汽缸系统压力恢复能力.图6为平均总压损失系数.由图6可以看出,扩压器中的总压损失较小,总压损失主要发生在排汽蜗壳中.综上分析可知,排汽蜗壳是导致排汽缸气动性能恶化的主要部件.

图5 平均静压恢复系数Fig.5 The average value of static pressure recovery coefficient

图6 平均总压损失系数Fig.6 The average value of total pressure loss coefficient

2.2 排汽系统的内部流动结构

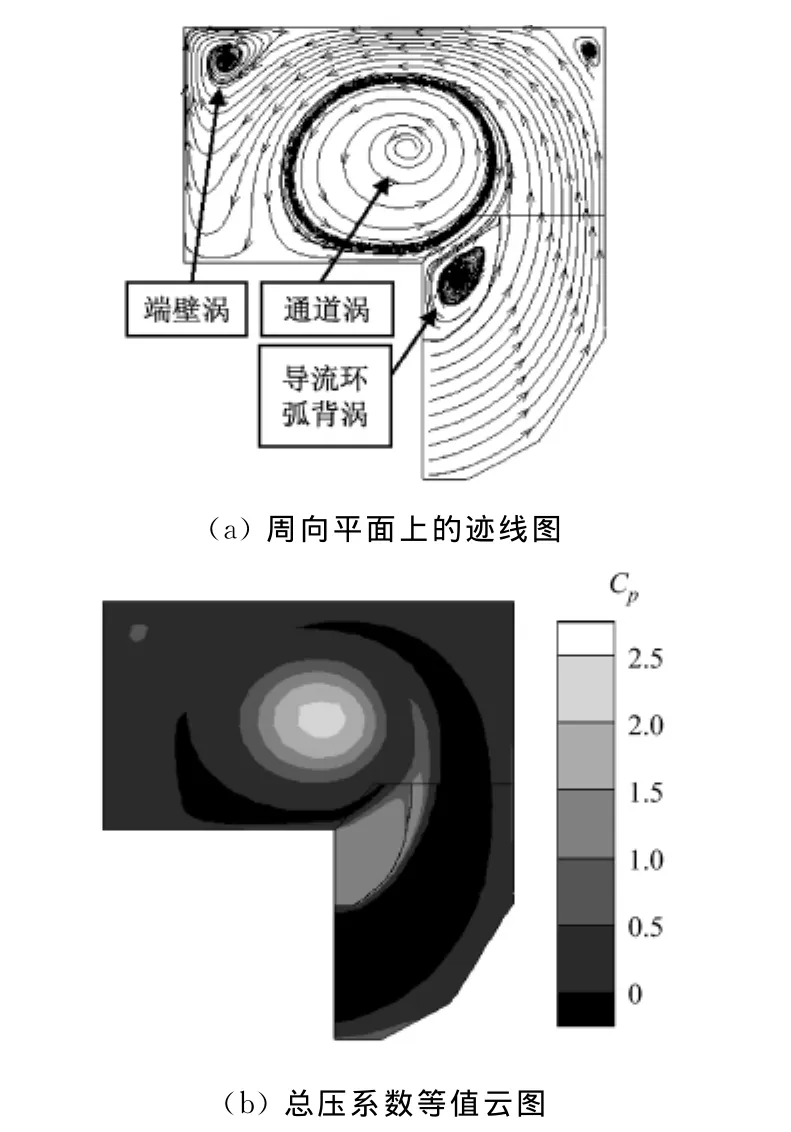

当汽流流经扩压器和蜗壳时,在排汽缸内部产生复杂的漩涡结构.为了解排汽缸的内部汽流流动特征,加深对排汽通道内涡系形成和发展规律的认识,选取排汽缸内部一些特征平面为研究对象,用二维迹线图和总压系数云图来表征排汽系统内部流动.图7和图8分别为θ等于0°和90°2个周向平面的二维迹线图和总压系数等值云图.

从图7可知:在θ为0°的平面上,汽流通过扩压器向上折转进入蜗壳,导流环和蜗壳顶部之间的区域形成了复杂的涡结构.文献[5]将扩压器内壁作为一个台阶,汽流流经台阶类似于台阶扰流,生成的涡源自排汽缸流道型线,称为通道涡.由于扩压器内流速较快,通道涡往往流速也较快,强度较大.一般通道涡前后的涡壳端部以及导流环外侧通道较为狭小,因此在这2个地方会生成一对与通道涡旋向相反的涡,靠近后端壁的涡称为端壁涡,而靠近导流环后侧台阶的涡称为导流环弧背涡.由于这2个涡都是由通道涡衍生形成的,因此从总压系数分布看,其强度小于通道涡.此外,排汽缸中还有一些较小的涡,如在端壁与蜗壳顶部区域形成的角涡,一些小的流动分离产生的分离涡等.由于这些涡占据的通流面积较小,因此其对排汽缸性能的影响也较小.

图7 θ=0°平面上的迹线和总压系数等值云图Fig.7 Streamtrace and total pressure coefficient contour onθ=0°plane

图8 θ=90°平面上的迹线和总压系数等值云图Fig.8 Streamtrace and total pressure coefficient contour onθ=90°plane

在θ为90°的平面上,主要有2个明显的涡结构,分别是占通道大部分区域的通道涡以及与之相伴的导流环弧背涡.端壁涡在主流区消失,退化为边角处的小涡.θ为90°与θ为0°平面的不同之处在于:θ为90°平面内的流动是由扩压器内的折转和蜗壳自上而下的排出汇合而成的.端壁涡强度较弱,在流动向下游发展的过程中,随着流道的变宽,可以认为已大部分被通道涡吞噬.另外,从总压系数分布看,随着流道面积的扩大,θ为90°平面上涡的强度小于θ为0°平面上的,通道涡的强度仍然大于导流环弧背涡的强度.

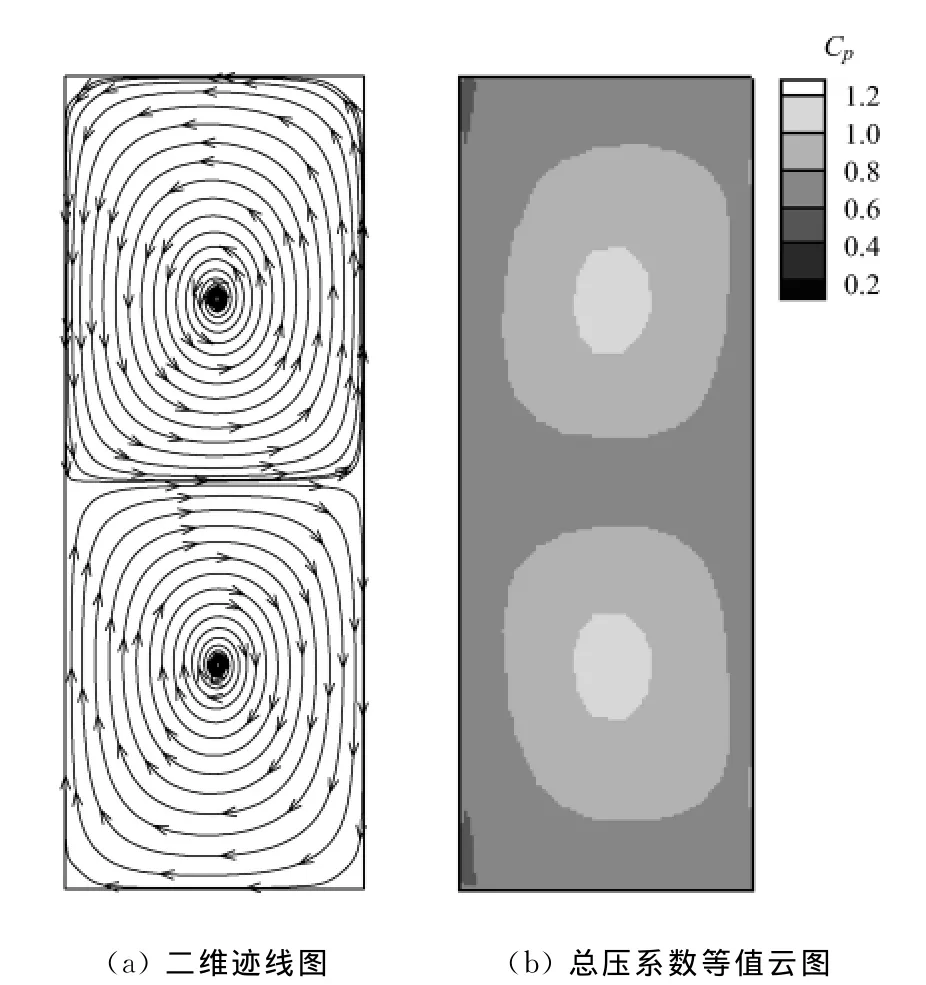

图9为蜗壳排汽缸出口平面上的二维迹线和总压系数等值云图.从图9(a)可知:蜗壳出口平面由一对反方向旋转的通道涡组成,流动呈现明显的对称性.由于排汽缸是一个左右对称的结构,该平面的通道涡可以认为是θ为90°以及与之相对应的θ为-90°平面内2个反方向的通道涡流动汇聚而成的.随着通流面积的进一步扩大,且流动过程中伴有损耗产生,总压系数分布等值图中所示的涡强度已经比θ为0°和θ为90°平面时大大减弱.反向对涡的存在占据了大量的通流面积,不但碍阻汽流在排汽蜗壳中进一步扩压,而且也导致排汽缸出口汽流分布不均匀.

图9 排汽缸出口平面上的迹线和总压系数等值云图Fig.9 Streamtrace and total pressure coefficient contour on outlet plane in exhaust hood

对比以上3个特征平面的总压系数等值云图,通道涡的强度一直远大于其他涡,可以认为通道涡是造成总压损失的主要涡.由于扩压器内通道涡占据的面积较小,而蜗壳内通道涡占据的面积较大,因此蜗壳内流动损失一定比扩压器内大,这与上述总体性能分析相符.

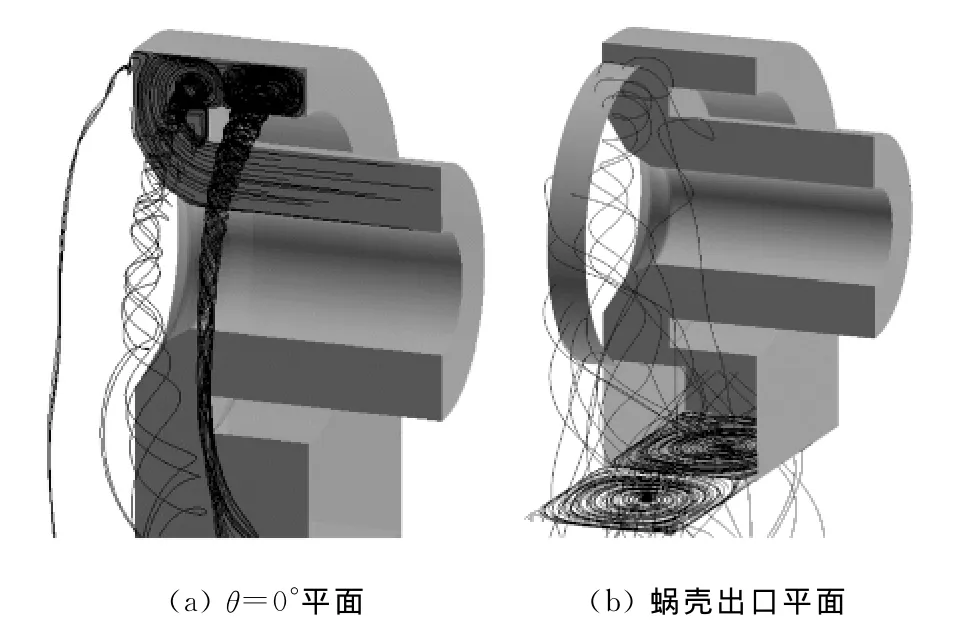

2.3 排汽缸内的三维流线

由于汽流在排汽缸扩压器和蜗壳内发生多次折转,流动呈现复杂的三维漩涡形式.采用排汽缸内部三维流线(图10)来分析排汽蜗壳内的流动结构和涡结构的发展变化过程.

从图10可知:汽流从排汽缸进口流入,经扩压器的折转进入蜗壳.由于扩压器和排汽蜗壳的阻隔,扩压器导流环和蜗壳之间形成了复杂的涡系,占主要地位的是通道涡、端壁涡和导流环弧背涡.沿着流向发展,通道涡呈螺旋状翻转,尺度不断增大并最终占据整个流道.导流环弧背涡则逐渐融入到通道涡中.而端壁涡由于受到主流通道涡的排挤,逐渐退化为边角处的小涡.各种涡系最终融合,在出口处形成一对大尺度的反向对涡.由于通道涡占据蜗壳中大部分的通流面积,所以汽流在蜗壳中不易扩压.

漩涡结构特别是占主要地位的通道涡的产生,一方面使排汽损失增加,效率降低,另一方面减少了排汽通道的有效通流面积,使排汽系统扩压性能恶化.因此,要提高排汽缸的整体性能,应设法打破通道涡,使流动更加顺畅.

图10 排汽缸内部三维流线Fig.10 Three-dimensional streamline in exhaust hood

3 结 论

(1)扩压器进口壁面压力分布和出口特征平面速度分布的试验值与数值计算结果基本吻合,整体趋势符合较好.数值计算能够比较准确地描述流场的流动情况,适用于分析排汽缸气动性能和计算流动参数.

(2)通过对特征平面和三维流动结构分析发现,扩压器导流环和蜗壳之间形成了复杂的涡系,占主要地位的是通道涡、端壁涡和导流环弧背涡.沿着流向发展,通道涡尺度不断增大并最终占据整个流道,导流环弧背涡逐渐融入到通道涡中,端壁涡受主流通道涡的排挤而逐渐退化.

(3)扩压器是排汽缸压力恢复的主要部件,且总压损失较小,总压损失主要发生在排汽蜗壳中.通道涡占据蜗壳中大部分的通流面积,因而汽流在蜗壳中不易扩压,通道涡是导致排汽缸扩压能力降低和能量损失的主要因素.

[1]GUDKOV E I,KONEV V A,BASOV V A.Aerodynamic feature of the exhaust circuits of low-pressure cylinders with hoods of a small axial length[J].Thermal Engineering,1990,37(5):237-240.

[2]刘建军,付经伦.来流条件对排汽缸内非轴对称流动的影响[J].动力工程,2007,27(5):707-712.LIU Jianjun,FU Jinglun.Influence of entering flow conditions on the non-axial symmetric flow in exhaust hoods[J].Journal of Power Engineering,2007,27(5):707-712.

[3]付经纶,周嗣京,刘建军.轴流透平与排汽系统间流场的相互作用研究[J].工程热物理学报,2008,29(4):567-572.FU Jinglun,ZHOU Sijing,LIU Jianjun.Investigation of interactions between axial turbine and exhaust hood[J].Journal of Engineering Thermophysics,2008,29(4):567-572.

[4]陈洪溪,薛沐睿.大型空冷汽轮机低压排汽缸几何尺寸对气动性能的影响[J].动力工程,2003,23(6):2740-2743.CHEN Hongxi,XUE Murui.Effection of geometry dimension on aerodynamic performance of low pressure exhaust hood for large capacity steam turbine with aircooled condenser[J].Journal of Power Engineering,2003,23(6):2740-2743.

[5]ZHANG W,PAIK B G,JANG Y G,et al.Particle image velocity measurements of the three-dimensional flow in an exhaust hood model of a low-pressure steam turbine[J].Journal of Engineering for Gas Turbines and Power,2007,129(2):411-420.