基于双机热备气力输送系统的开发

范剑红

(莆田学院 电子信息工程系,福建 莆田 351100)

气力输送是以压缩空气为动力,将粉状物料在一定混合比的情况下在密闭管道内由一处送往另一处的输送方式.气力输送技术以其自身的特性很好地适应了对粉料进行环保、高效输送的需求.随着我国环保节能技术的推进,气力输送系统日益完善,对其控制系统的要求也越来越高.单机控制系统由于没有后备保障,缺点越来越突出,经常会发生堵管、停炉等故障,已不能满足气力输送系统的要求.PLC双机热备控制系统能够完成瞬间切换,改善控制系统品质,对气力输送系统有重要意义[1-3].

1 气力输送系统的总体设计

1.1 工艺过程

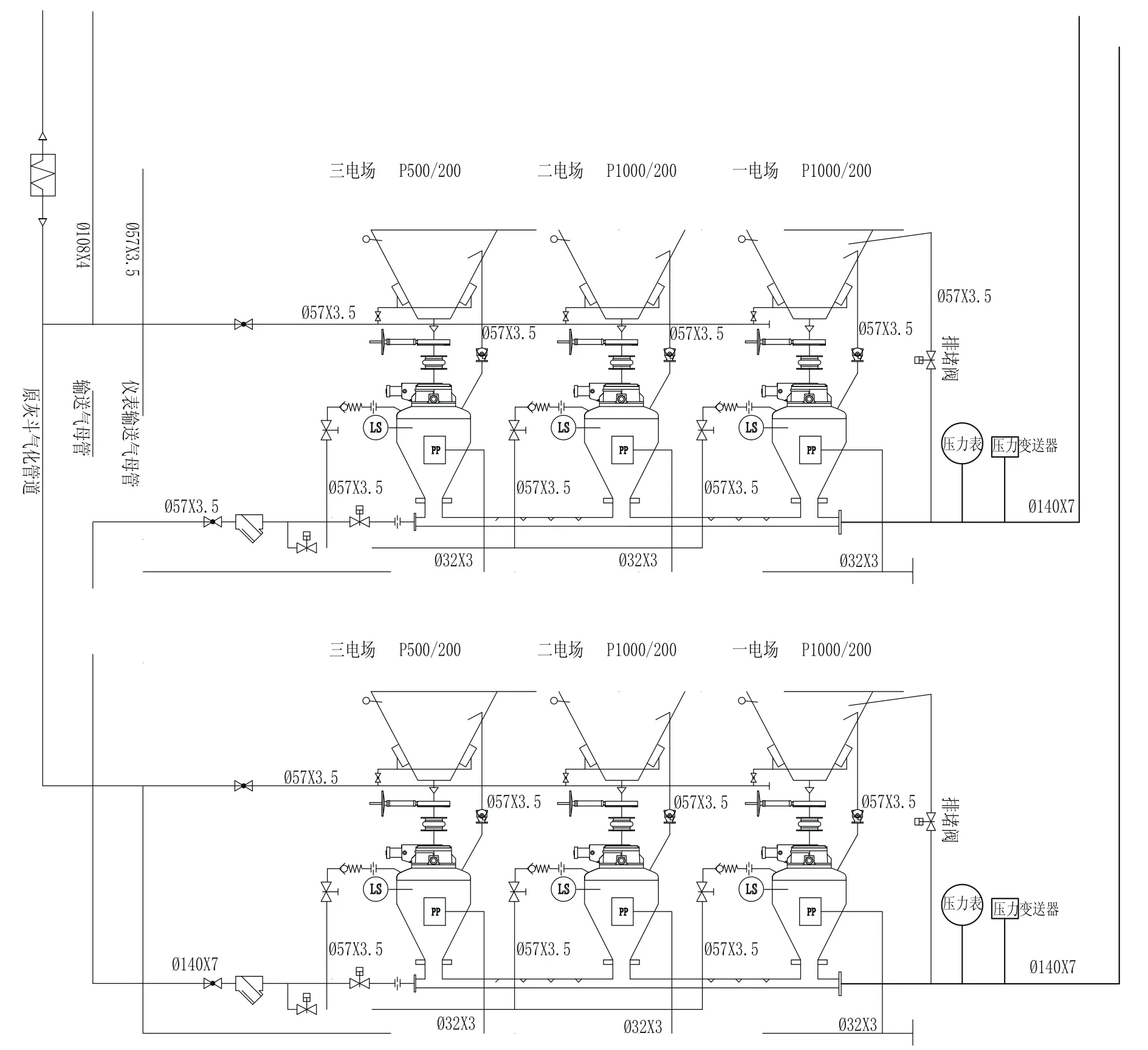

图1是气力输送系统工艺过程图,系统共有2台炉,6个电场,每个电场各对应一个灰斗.气力输送系统进料阀和平衡阀都采用气动圆顶阀,无出料阀.

通过互不干扰的两条管线输送粉煤灰入库,输送能力约12 t/h,输送距离约600 m.

输送方式采用3仓泵同时输送和分别输送两种方式,当系统发生堵管时,启动吹堵阀进行吹堵,当某仓泵发生故障时,可以用下插板门关闭该仓泵,实现边维修边输送.

1.2 控制系统构成

双机系统运行时有两个电源和两个CPU,一个为运行CPU、另一个是热备CPU:主CPU单元,运行用户程序并与外部设备交换数据;热备CPU与主CPU单元同时运行于用户程序,但只作为备用不输出,当主CPU单元出现故障时,实时切换成活动状态,它长期从主CPU单元接收刷新的数据,在系统稳定性上较好.而单机系统只有一个CPU运行单元和一个电源[4-6],系统稳定性较差.

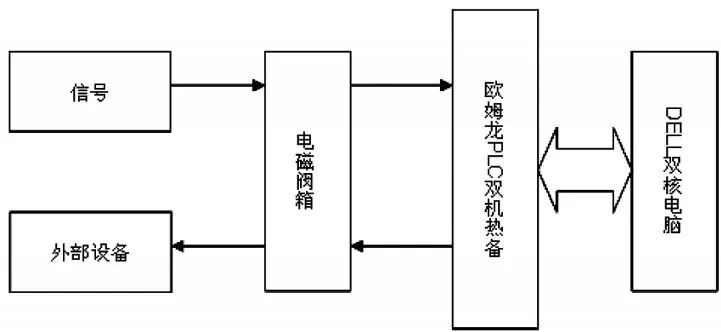

通过对被控对象和工艺流程系统的了解,结合现代工业领域自动控制水平的发展现状,同时考虑到经济方面的因素.在对双机热备气力输送控制系统进行开发时,我们采用上、下位机结构形式[7-9].PLC作为下位机控制气力输送仓泵设备,上位机采用工控机对工艺流程进行实时监控,其监控组态画面可以实现在线控制、过程监控、实时曲线和越限报警等[10-12],如图2所示.

图1 工艺过程

1.3 开发的气力输送系统特点

(1)本系统采用6个相同的P泵,3个一串.每个仓泵既可以同时运行,也可以单独运行,提高了气力输送系统的可靠性和可维护性.

(2)无出料阀,因两条管线各司其职,互不干扰,输灰管道间无需切换,无需出料阀,增加了系统的可靠性,不易堵管.

(3)每条管线有吹堵阀,结合PLC程序和测压管的压力可完成自动吹堵功能.

(4)控制系统下位机采用双机热备PLC,当一个CPU出现故障时,另一个CPU会在几个微秒时间内替代工作,保障控制系统的正常运行.

(5)控制系统配有上位机监控,可以根据画面判断工作状态,方便修改下位机时间、地址等参数,记录历史输送压力曲线和故障报警情况.

图2 系统构成原理框图

2 控制系统硬件设计

2.1 控制点数

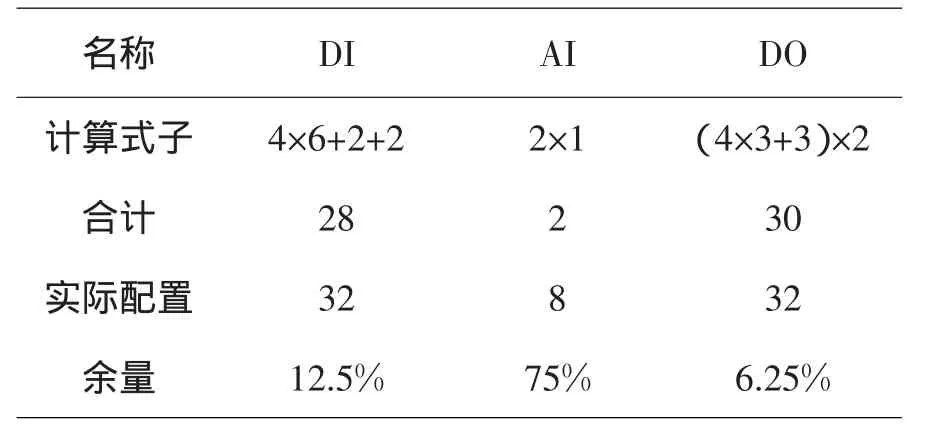

输入点DI的数量取决于以下几个方面:料位计、密封压力开关、输送压力开关、电磁阀箱手动自动切换开关等;AI:压力变送器.输出点DO的数量取决于以下几个方面:进料阀、进料密封气阀、进气阀、电磁阀箱运行灯显示等.系统总的DI、AI、DO如表1所示.

表1 点数确定

2.2 PLC选择

下位机PLC选用OMRON公司CS1双机热备系统[13-14].根据系统要求,点数冗余如表1所示的备用量,以便随时增加控制功能.为了操作维护的方便,输入输出统一选用16点模块,且一个模块对应一条管线,模拟量选用8通道可能远传的4-20 mA电流输入.

2.3 控制线路

程控系统主要由一台主控柜和6台就地柜组成.主控柜内含有可编程控制器,组态有控制按钮、报警灯等.就地柜是控制现场阀门的关键设备,内含电磁阀和压力开关.此外,还有一些料位设备和压力检测设备,如灰斗料位、灰库料位和输送压力变送器等.

2.4 就地柜端子接线

采用6台就地柜,分别控制两条管线.输入输出端子接线位置相对应,既便于互为备用,又方便检修记住端子号和对不同系统的统一设计.

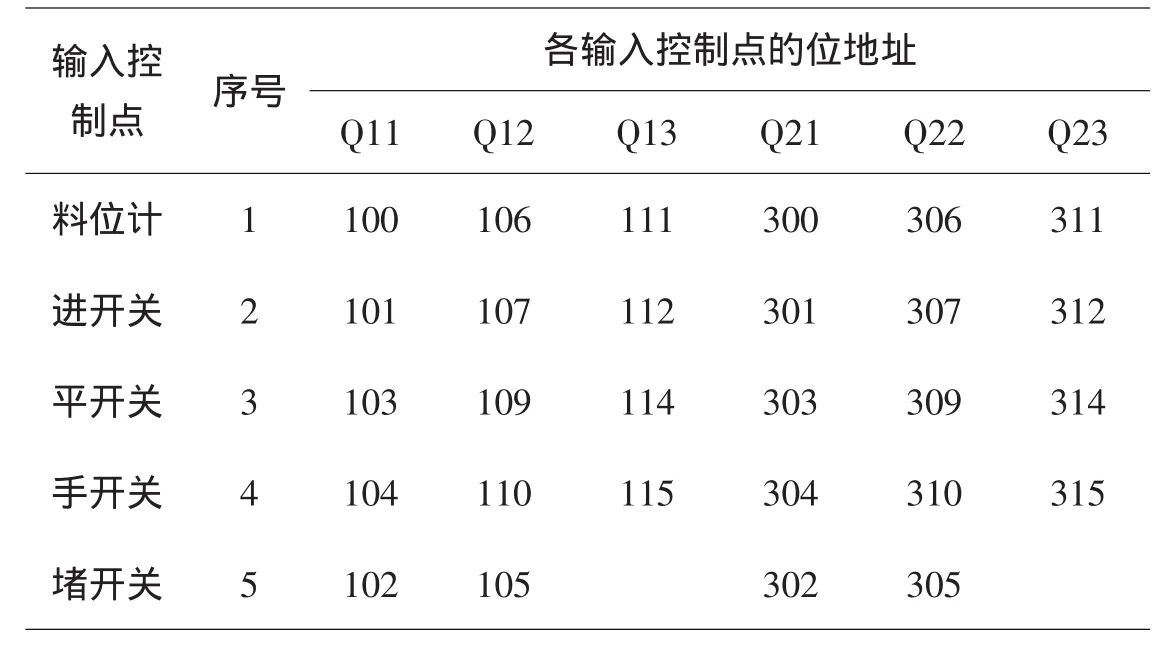

表2 主控柜端子排对应的输出控制点位地址

2.5 主控柜端子接线

2.5.1 主控柜到就地柜端子排的输出

主控柜到一、二、三电场就地柜端子排的输出分别设定为:JX00、JX02,就地柜分别为Q11、Q12、Q13、Q21、Q22、Q23,其对应的输出控制点的位地址见表2.

由于二、三电场和四电场共用一个进气阀、气化阀、吹堵阀和报警灯,因此,一、二电场端子排少了吹堵阀,二、三电场端子排少了进气阀,一、三电场端子排少了气化阀.

2.5.2 主控柜到就地柜端子排的输入

主控柜到一、二、三电场就地柜端子排的输入分别设定为:JX01、JX03,主控柜端子排对应的输入控制点的位地址见表3.

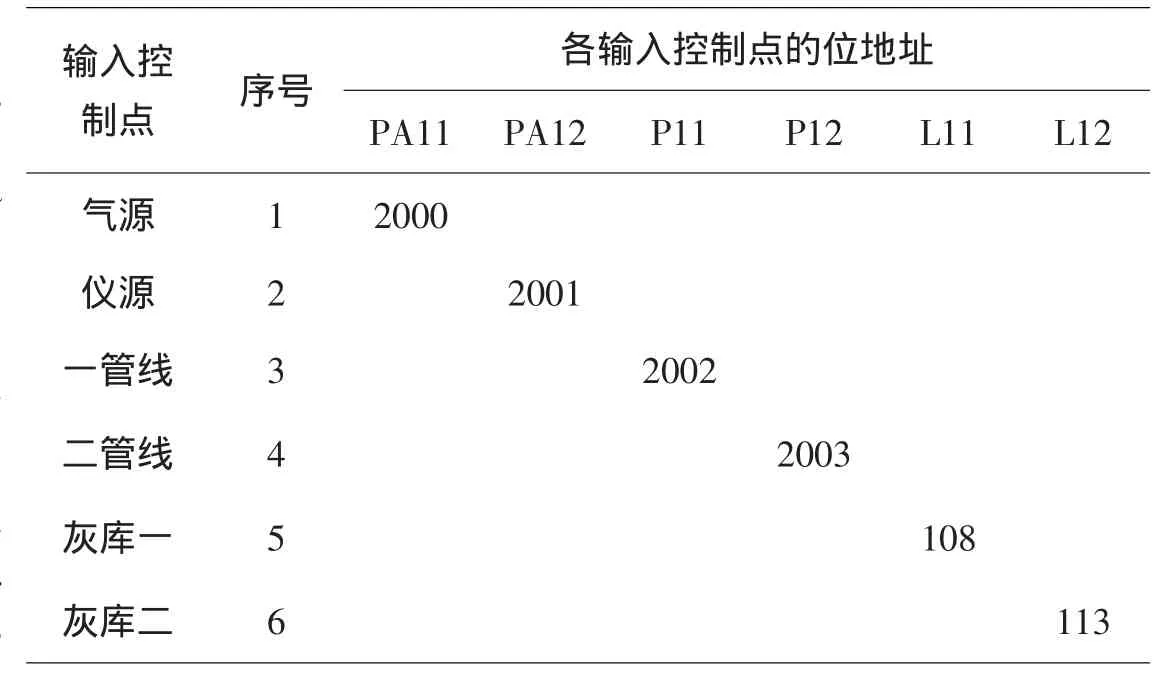

2.5.3 主控柜到压力变送器、料位计的输入

主控柜到一、二管线端子排的输入分别设定为:PA11、PA12、P11、P12,主控柜到压力变送器输入控制点的位地址见表4.

3 控制系统软件设计

3.1 控制水平及要求

程控系统由安装在集控室内的CRT站、PLC机柜及安装在就地柜的电磁阀箱组成.运行人员在集控室内的CRT站完成对整个飞灰、灰库系统工艺参数及设备的集中监控,当设备出现欠压、堵管及灰库溢出等故障时,在CRT的系统画面上自动发出报警信号,并指出报警的地点和类别.系统的在线控制功能可以实现在CRT上强制启、停系统.

系统控制方式分为自动、手动两种方式.自动方式:系统根据灰斗料位计数器和时间间隔计数器自动运行.间隔时间可通过CRT设定.除灰程序运行时,当料位高或间隔时间到时,程序将对粗灰库料位、细灰库料位、输送气源压力和仪器用气源压力做出判断;如细灰库料位高而粗灰库料未到高位时,细灰库料位高报警,程序将把灰库顶电磁阀切换至粗灰库.

表3 主控柜端子排对应的输入控制点的位地址

3.2 PLC软件设计

3.2.1 输送系统逻辑过程

接通电源、合上空开,启动电源,电源灯亮,输送气源和仪器用气源压力达到0.5 MPa后,气源电接点压力灯亮,启动一号或者二号炉的一、二、三号发送器,如果运行灯未闪烁,表明程控系统正常,一、二号炉的发送器可以投入运行,程控系统投入正常运行.如图3所示.

除灰程序运行时,当料位超出高值时,超高料位报警并发出停止系统提示.否则当料位计数或时间间隔计数到时,关进料阀→密封圈加压→检测气源压力是否符合要求,若不符合要求,发出停止系统提示;若符合要求,开出料阀→开进气阀→检测管道压力是否偏低,若不是,报警并提示关进气阀;若是,关进气阀→延时3秒→关出料阀,密封泄压→是否停止系统,若是,按停止按钮;若不是,进入下一循环.

自动控制流程为:开进料阀→灰斗料位到或时间间隔到位,关进料阀→密封加压→开出料阀→开进气阀→关进气阀→关出料阀,密封泄压→系统循环.

3.2.2 手动控制

手动控制程序:接通电源→合上空开→启动电源,电源灯亮→就地柜转钮转向手动位置,用改锥逐个调试阀门,直至满意为止.

手动控制必须以自动控制流程为操作顺序:开进料阀→关进料阀→密封加压→开出料阀→开进气阀→关进气阀→关出料阀,密封泄压.

手动方式为软件操作方式,通过控制单个阀门实现上述过程.

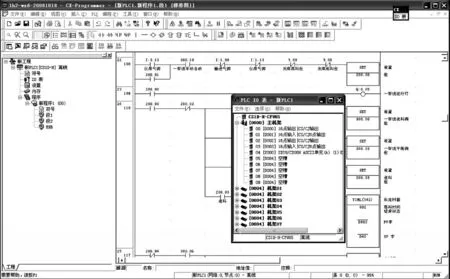

3.2.3 梯形编程

如图4所示,是CS1双机热备PLC编程界面,共分为2个程序,每个程序分别有一电场、二电场、三电场;IO表示主机架00通道16点输出、01通道16点输入、02通道16点输出、03通道16点输入和04通道AI输入等.

表4 主控柜到压力变送器输入控制点的位地址

图3 编程逻辑过程图

在PLC通电后,进行程序初始化,所有的软继电器都复位到最初设置的状态.系统开始运行,在每一次输灰过程中,系统都可以置位在运行状态,以确保一次输灰过程的顺利完成.如果在系统运行中需要中止,按下停止按钮,系统将在下一次循环中止,所以当前系统还将继续运行,直到把管道中的灰送入灰库.这样设计可以确保输灰系统的安全,如果系统在输灰过程中快速响应中止程序,管道中的灰栓停止运动就会堵塞在管道中,造成堵管现象,这样在实际工厂中是不允许的.所以我们在程序中大量用到置位指令,从而避免出现堵管现象.

图4 梯形图

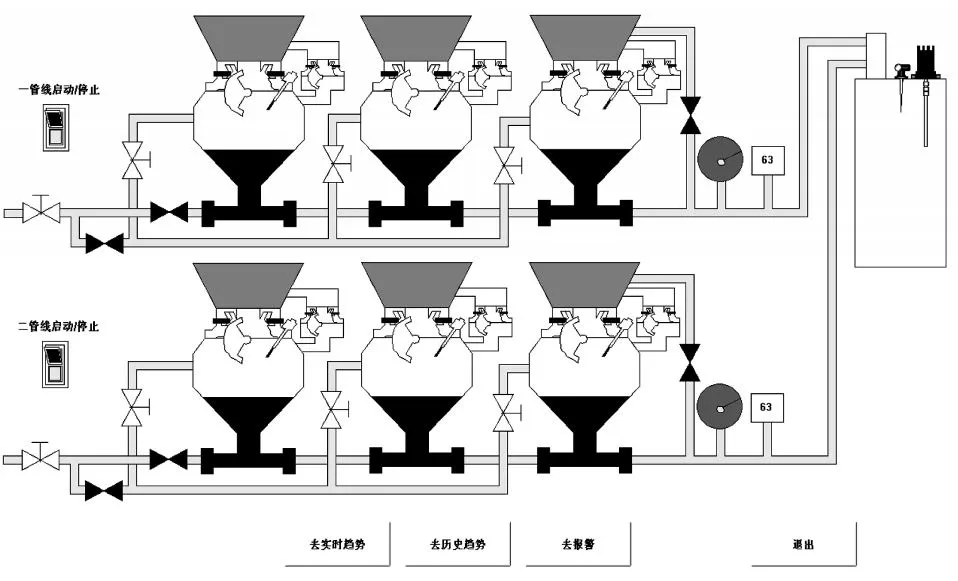

3.3 系统组态设计

3.3.1 绘制气力输送系统的主画面

图5所示为气力输送系统主画面,画面中的圆顶阀、仓泵、压力变送器等采用拟人化设计,画面内容基本上与系统图对应.图中包含了系统所需的部件,如泵、圆顶阀、平衡阀、料位计、手动阀、自动阀、压力表、灰库、管线等.

3.3.2 动画连接

以圆顶阀为例,可在主画面中双击鼠标弹出对话柜,如图6所示,点击旋转,输入变量确定.必须说明的是,在连接前必须把所要的开关量或模拟量设定好,否则在动画连接时将找不到所需的开关量或模拟量.其他的元件也可以按此步骤进行动画连接.

图5 气力输送系统编辑主画面

3.3.3 运行主画面.

当动画连接完成后,就可以运行主画面组态,如图7所示.本画面的特点是:动画过程与真实的进料阀工作过程相同;落料过程是根据落料时间设计变量的,所以落料过程也是动画过程,与真实的落料过程相同;输送过程是根据输送时间设计变量的,与真实的输送过程相同;另外输送气源压力表用小方框表示,如果气源不足则显示绿色,否则显示红色.

图6 动画连接

图7 运行的组态

4 结论

在对粉煤灰气力输送的设计原理、工艺过程分析的基础上,进行 PLC双机热备控制、组态监控的开发.

(1)双机热备控制系统非常适合粉煤灰气力输送的特点,因为气力输送如果单机发生瞬间故障就会引起堵管,造成严重事故.因此,开发双机热备气力输送系统是必要的.

(2)开发的双机热备气力输送系统,通过现场安装、调试和半年的运行表明,双机热备控制系统可以在粉煤灰气力输送系统中推广应用.

(3)组态监控技术能实时监控现场情况,降低了工人的劳动强度.双机热备PLC的应用也使得系统功能易于扩展,增加了系统的可靠性和灵活性.

[1]吴晓.柱塞式气力输灰技术[M].北京:中国电力出版社,2006:130-204.

[2]杨伦,谢一华.气力输送工程[M].北京:机械工业出版社,2006:1-13.

[3]周美兰,周封,王岳宇.PLC电气控制与组态设计[M].北京:科学出版社,2003:151-167.

[4]薛迎成,何坚强.工控机及组态控制技术原理与应用[M].北京:中国电力出版社,2007:225-231.

[5]黄起中,辛明瑞,张庆,等.密相气力输送在LD PE装置应用浅析[J].甘肃石油和化工,2006(03):18-21.

[6]徐鹏.PLC双机热备的建立及其应用[J].工业控制计算机,2005(06):78-79.

[7]杨艳慈.PLC双机热备系统在热电厂除灰中的应用[J].冶金自动化,2003(04):63-65.

[8]陶志杰.基于PLC的双机热备系统[J].舰船防化,2004(02):19-23.

[9]陈香英,赵艳梅,郭颖.如何实现Modicon 98 4 PLC双机热备[J].石油化工自动化,2004(05):59-61.

[10]张峰,梁燕.PLC程控系统的冗余通信和双机热备[J].电气传动自动化,2007(04):54-56.

[11]林朝扶,凌浩翔.火电厂气力输灰技术[J].广西电力,2003(03):8 0-8 3.

[12]刘增祥.一种基于西门子Prodave与S7-300PLC的气力输送系统实验平台构建方案[J].中国粉体工业,2006(06):8-14.

[13]谭赞,陈星,徐承深.基于组态王6.5的工业低压配电监控上位机系统[J].机械工程与自动化,2006(01):79-8 2.

[14]张高煜,屈明富.PLC指令与梯形图速查手册[M].北京:人民邮电出版社,2008:210-234.