注塑件熔接痕的形成及控制

周雪峰

(常熟理工学院 化学与材料工程学院,江苏 常熟 2 15500)

1 引言

熔接痕是在注射或挤出成型过程中多股塑料熔体在模具中分流、汇合而形成的形态结构和力学性能不同于制品其他部分的三维区域.熔接痕的存在直接影响塑件的外观质量及力学性能,特别是汽车仪表盘、保险杠、灯罩等高附加值的大型外观塑件,熔接痕的控制是生产该类产品的关键技术.然而对于大多数塑件而言,熔接痕的形成是难以避免的,但是通过一些合理的措施,可以改善熔接痕处的强度,并调整熔接痕的形成位置,从而提高熔体汇合时的熔合质量或使熔接痕处于外观不明显的区域,达到改善制品综合性能的目的.关于避免或减少熔接痕对塑件质量影响研究的报道很多,通过模具结构的改进,包括优化浇注系统、排气系统、冷却系统及其模具表面质量,或采用顺序阀浇口、振动辅助注射成型等新工艺、新方法[1-2],均能有效改善熔接痕对制品质量的影响.而注射工艺参数的优化,尤其是熔体温度和模具温度的优化是缩短熔接痕长度的有效措施,从而改善熔接痕对塑件质量的影响[3-4].

2 熔接痕的形成机理

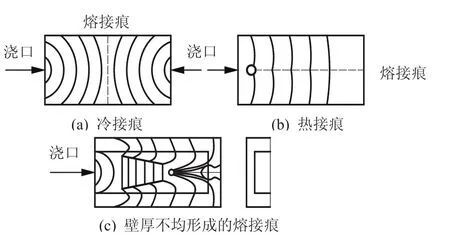

塑料熔体流动产生分流后再汇合是注射成型过程中熔接痕形成的必要条件,而造成熔体分流后汇合的原因主要有两个方面:一是制品本身存在如孔、槽、嵌件等功能结构;二是模具结构,如浇口数量、位置、尺寸等设计.因此,注塑件中常见的熔接痕可以归纳为三种类型,一是由于采用多浇口进胶造成多股料流汇合而形成的冷接痕(或对接痕),其形成过程如图1(a)所示;二是由于制品中孔、嵌件等结构的存在引起熔体分流后再汇合而形成的热接痕,其形成过程如图1(b)所示;此外,当塑件不同部位壁厚相差过分悬殊时,熔体流经型腔不同位置所受的阻力不同,而使熔体以不同流速汇合,最终也会在汇合处形成熔接痕,其形成过程如图1(c)所示.

3 熔接痕的影响因素及其控制措施

3.1 模具设计对熔接痕的影响及其控制措施[5-7]

模具设计直接决定熔接痕的形成,如浇口数量位置及其尺寸对于熔接痕具有重要影响.实践表明,浇口数量与熔接痕数量的关系:浇口数量为n则熔接痕的数量为n-1.因此,控制浇口数量有利于减少熔接痕数量.但是,对于大型注塑件,如汽车保险杠,当采用多浇口充型时可以大大缩短熔体充型流程及注射时间,避免熔体前锋温度和压力损失过大而有利于熔体前锋的相互熔合,可以明显提高熔接痕处质量,从而改善制品的整体性能.另外,浇口位置对于制品质量也有重要影响,如浇口位置设置不当,会使熔接痕形成于制品需要避免的区域,或者加重熔接痕的明显程度,甚至造成制品的报废.此外,浇口尺寸对于熔接痕的影响也不容忽视,如小浇口正对着一个大型腔,会使熔体产生喷射流动而使熔体回旋堆集,冷却后将产生无规则的波纹状熔接痕.因此,浇口数量、位置及其尺寸应该合理设计,可以通过Moldflow软件模拟注射成型过程,优化模具结构及浇口设计,有利于改善甚至避免熔接痕对制品质量的影响.

此外,保持模具排气通畅可以避免残留压缩气体灼伤制品或被排挤到熔体的汇合部位而形成熔接痕,同时,在熔体充型末端设置冷料穴可以储存熔体前锋冷料,有利于减轻甚至消除熔接痕.另外,在熔接痕附近设置加热或绝热装置,并保持熔体冷却均匀,可以确保熔体的良好熔合.采用顺序阀浇口、双推充模、振动辅助注射成型等新工艺、新方法,均能有效改善熔接痕对制品质量的影响.

图1 注塑制品常见的熔接痕

3.2 工艺参数对熔接痕的影响及其控制措施[3-8]

塑料熔体流动产生分流后再汇合是熔接痕形成的必要条件,而汇合处熔体特性的改变是熔接痕形成的根本原因.因此,注射成型工艺条件直接影响熔接痕的形成.其中,温度的控制至关重要.实践表明,在高聚物分子分解温度以下适当提高熔体温度和模具温度,使熔体充型过程中保持较高温度,有利于保证熔体前锋汇合时所必需的温度,有助于减轻甚至消除熔接痕.但是,熔体温度过高,高聚物分子将会发生热降解,尤其是加重小浇口处熔体的局部过热,最终在制品表面形成斑点等缺陷.同时,温度的提高将影响模具的使用寿命.

另外,对于一些热敏性塑料,如必须采用低温注射工艺时,可以适当提高注射压力或注射速度,有利于减缓熔体温度降低,并有助于熔体克服流道阻力,使熔体在熔接痕处以高压高温熔合,从而提高熔接痕处强度.实践也表明,靠近浇口处因压力较大、温度较高而熔接痕强度较高.而提高保压压力有助于增加接痕处的密度,提高熔接痕处强度.但是注射压力和保压压力的提高,容易在分型面等区域形成飞边等缺陷,不但影响制品质量,还严重降低模具寿命.

通过提高熔体温度、模具温度、注射压力、保压压力等工艺参数,可以在一定程度上改善熔接痕强度,但不能完全消除熔接痕,设置不当甚至可能引起制品的其他成型缺陷.因此,关于工艺参数的选择可以采用Taguchi方法来设计实验,通过Moldflow软件模拟注射成型过程,优化工艺参数,从而改善制品的整体性能.

4 数值模拟

4.1 初步分析

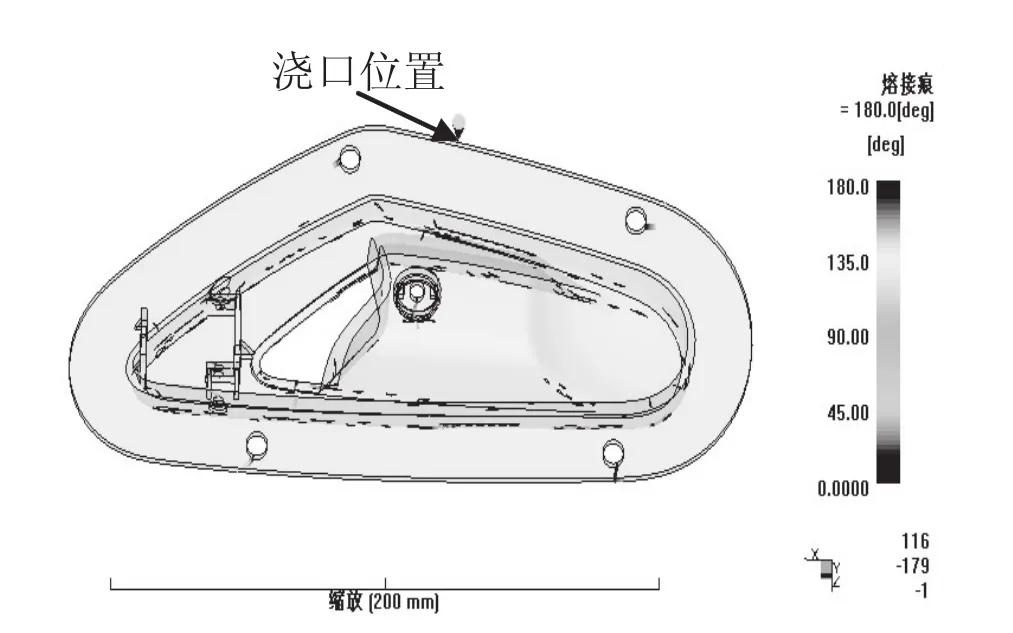

本实例选用某型号轿车左后门把手处的一塑件,将模型以igs格式从CATIA中导出并导入Moldflow中,选择网格类型为FUSION,网格全局边长设为4.5,进行网格划分并修改网格缺陷,修改后的有限元模型如图2所示,其平均纵横比为2.135,网格匹配率达88.8%.塑件材料选用PP,工艺参数如下:模具温度为50℃,熔体温度为230℃,注射时间0.5 s,其余参数选用Moldflow软件数据库推荐的参数.通过浇口分析,确定塑件的最佳浇口位置,如图3所示.分析方案选用Flow+Warp,通过Moldflow软件计算,熔接痕的分布情况如图4所示,图中所注位置的熔接痕在制品力学性能要求较高的部位.

图2 注塑件有限元模型

图3 最佳浇口位置

4.2 优化方案

分析熔接痕的形成机理及影响因素,调整浇口位置并通过Moldflow软件计算,计算结果如图5所示,图4中所注区域熔接痕的数量和分布状况有了明显的改善,但是不能完全消除熔接痕.因此,通过优化工艺参数,以改善熔接痕处的性能.具体工艺参数调整为:模具温度60℃,熔体温度240℃,注射时间为0.45 s,其余参数不变,通过Moldflow软件计算,结果如图6所示,熔接痕位置没有明显改变,图中标注区域熔接痕的数量和尺寸与图5相比有了明显的缩小.

图4 优化方案前熔接痕的分布

图5 浇口位置改变后熔接痕的分布

图6 工艺参数改变后熔接痕的分布

5 结论

注射成型过程中熔接痕的存在是不可避免的,通过Moldflow软件预测成型过程中熔接痕可能出现的情况和出现的区域,通过优化模具结构及成型工艺参数,可以减少甚至避免熔接痕的产生,或调整熔接痕的位置,改善熔接痕处的性能,从而使制品外观及力学性能能够满足设计要求.

[1]郭继祥,李会.注塑件熔接痕的研究进展[J].塑料科技,2011,39(1):113-118.

[2]褚建忠.应用顺序浇注系统消除大型塑件的熔接痕[J].轻工机械,2008,26(1):93-96.

[3]杨风霞,姜小莹,汤波.工艺参数对注塑件熔接痕性能的影响[J].塑料工业,2006,34(9):33-35,47.

[4]肖方成,欧相麟,卜海涛,等.模温及熔体温度对不同材料的薄壁注塑制品熔接痕的影响[J].中国塑料,2007,21(12):67-70.

[5]严志云,丁玉梅,谢鹏程,等.注塑成型熔接痕缺陷研究进展[J].塑料工业,2009,37(4):1-5,18.

[6]曾令琴,游小红.注射制品熔接痕影响因素与改善措施[J].模具工业,2008,34(6):71-74.

[7]于同敏,刘铁山.注射制品的熔接痕及控制对策[J].模具工业,2002,28(7):33-37.

[8]钱宇强,孙友松,肖小亭,等.大型注塑制品熔接痕分析及解决对策[J].塑料工业,2006,34(12):35-39.