基于LPC2 114三轴数控机床误差补偿技术研究

吴文进,汪洪波,查长礼,陈世军

(1.安庆师范学院 物理与电气工程学院,安徽 安庆 246011;2.合肥工业大学 机械与汽车工程学院,合肥 230009)

随着我国产业升级、结构调整的不断深入,来自航空航天与军工、汽车、造船、电子等高端制造业对高精度数控机床的需求将不断提升.目前,欧美发达国家金属切削机床的产值数控化率在80%以上,产量数控化率在60%以上.国内数控机床年均增速为34.3%,明显快于普通机床的增速.工业的发展一方面对数控机床的需求量迅速增长,另一方面需要对现有机床的加工精度进行进一步提高.根据我国目前的经济状况,充分利用数控机床现有的生产条件,经济而有效地提高产出数控机床的加工精度是一个非常有价值的研究课题.

误差补偿的传统方法有硬件补偿法和软件补偿法.硬件补偿方法是利用专用的硬件模块来进行误差补偿.考虑生产的安全性和工作的稳定性,目前数控机床内部结构及其控制系统一般都是封闭的,硬件模块与已有机床系统结合难度很大,改造困难、费用高且通用性差,违背了数控系统向开放式发展的大趋势,不符合我国目前数控机床生产和应用的具体情况.软件误差补偿方法是依据机床的具体几何误差模型,利用软件自动生成适用于该机床的误差补偿算法.为了提高原有三轴数控机床的加工精度,同时又降低设备改造成本,本文设计了以LPC2114芯片为核心的误差补偿装置,将硬件集成电路和软件误差补偿思想两者结合起来,完成误差补偿的任务,使得加工件的几何尺寸误差进一步减小[1-5].

1 三轴数控机床基本结构

三轴数控机床由机床本体、测量反馈装置、进给驱动装置、主轴驱动装置、辅助装置、进给伺服单元、主轴伺服单元、电气控制装置、PLC、上位机系统、操作面板和外加的系统误差补偿装置.结构框图如图1所示.

图1 三轴数控机床结构框图

机床本体由主轴传动装置、进给传动装置、床身、工作台以及辅助运动装置、液压气动系统、润滑系统、冷却装置等组成.上位机系统是数控机床的核心,由信息的输入、处理和输出三个部分组成;上位机系统接受加工件参数设定和测量反馈信息,经过系统控制软件和相应逻辑电路处理后,将各种加工指令信息输出给伺服系统,伺服系统驱动执行部件对工件进行加工处理[6-7].

2 三轴数控机床几何误差建模

2.1 理想成形函数与运动约束方程

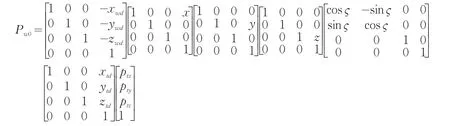

设刀具成形点在刀具坐标系内的坐标为:

Pt=(PtxPtyPtz1)T,

那么,刀具成形点在工件坐标系内的理想成形函数为:

其中x,y,z为机床内部两两垂直的进给运动轴,并由此确立坐标系0-xyz,w代表工作台单元,t代表刀具夹单元.

设刀具路线为:

Pline=(PwxPwyPwz1)T,

则理想运动的刀具成形点的位置约束方程为:

Pw0=Pline.

2.2 真实成形函数与运动约束方程

在工件坐标系内,刀具成形点的真实成形函数为:

其中,α为沿x轴旋转的角位移,β为沿y轴旋转的角位移,γ为沿z轴旋转的角位移.刀具成形点的真实位置约束方程为:

Pw=Pline.

2.3 几何误差模型

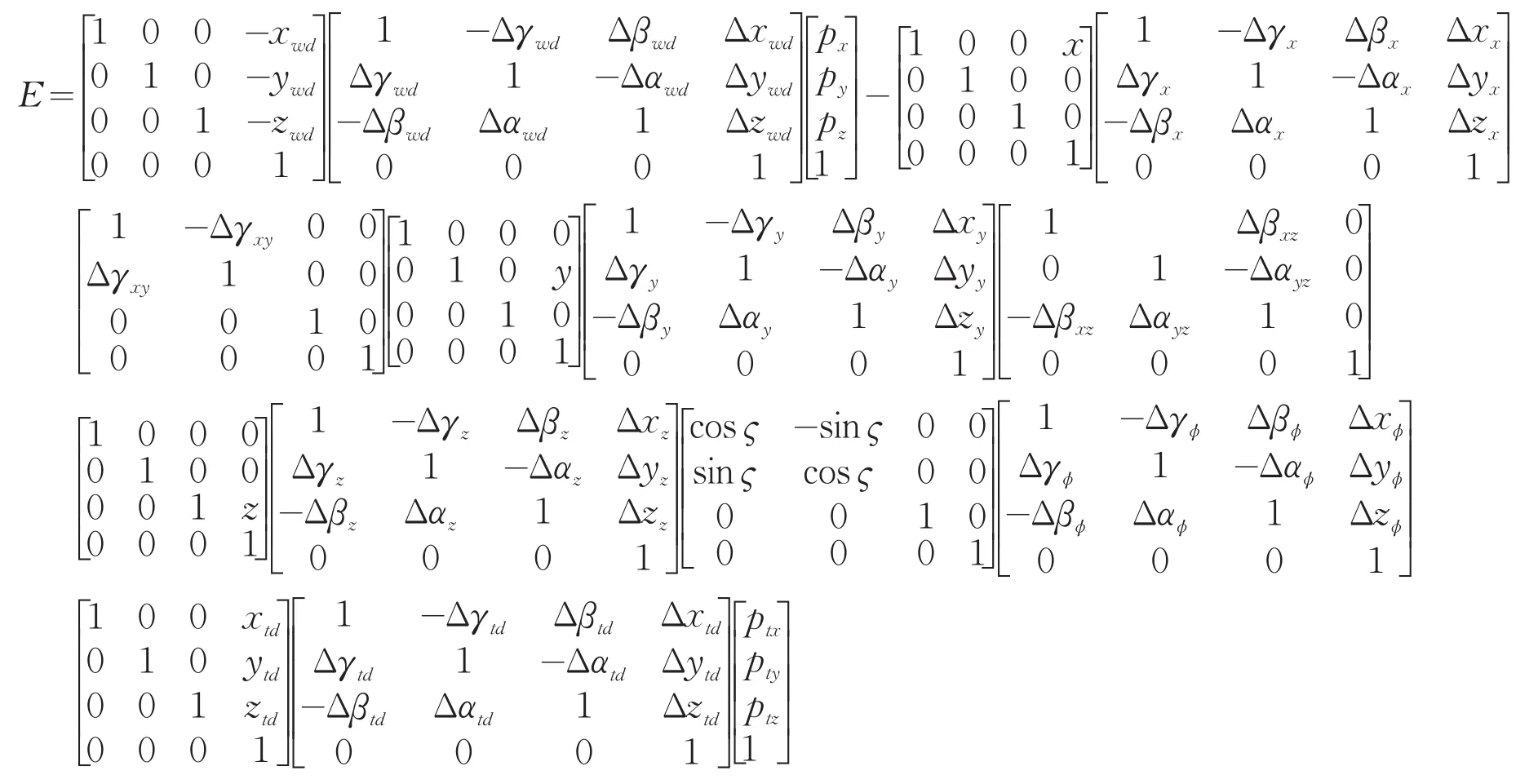

在实际成形运动中,由于受到机床各机械零件设计精度、制造和装配水平、热变形、运行环境等各种因素的影响,刀具成形点的真实位置必然会偏离理想位置,产生几何误差.刀具成形点的综合几何位置误差即为:

以上成形函数和误差表达式中的相关矩阵,均是根据多体系统误差分析的运动学理论推出的三轴数控机床中任意相邻体之间静止、运动的特征矩阵[8-10].

3 系统硬件设计

硬件设计的任务包括主机外设、外扩存储器电路、按键电路、系统复位电路、液晶显示和通信接口电路等,系统结构框图如图2所示.根据现有的产品状况,系统采用上下位机的通讯方式,其中上位机是工控机,下位机是系统误差补偿装置.上位机通过通信接口电路向下位机发送数控加工程序,通信采用MODULBUS通信协议.下位机芯片LPC2114接收到数控加工程序后,利用误差补偿控制程序生成补偿后的精密加工代码,再通过通信接口电路返回给上位机.上位机将接收到的精密加工代码输出给伺服系统,驱动执行部件对工件进行精密加工处理,以达到误差补偿的效果.系统工作电源利用220 V交流电经过整流再作直流BUCK变换获得.系统具有液晶显示功能,以显示其运行状态和相关工作参数.系统具备软件和硬件复位功能.为使误差补偿控制装置工作稳定,提高其抗干扰能力,设计过程中增加了硬件和软件抗干扰措施[11-12].

图2 误差补偿系统结构框图

4 误差补偿软件设计

LPC2114是以ARM7为内核.ARM7内核芯片应用系统软件一般用C语言来进行编写,C语言程序的特点是可以进行模块化设计,结构清晰、功能明确、编写简便、易于扩展和维护.这里误差补偿系统软件运用C语言编写,采用模块化程序设计思想,主要功能模块包括:主程序、误差补偿处理子程序、通信处理子程序、外扩存储子程序、系统状态指示子程序、液晶显示子程序、按键处理子程序,系统时钟和系统复位子程序.主程序流程图如图3所示.

主程序主要是初始化系统寄存器、配置I/O端口和通用定时器、显示初始化、按键初始化、配置串口、系统中断设置、配置外扩存储器和根据运行状态标志位调用各功能子程序进行控制.误差补偿处理子程序是根据几何误差模型完成精密加工指令的生成,并存储于外扩存储器.通信处理子程序是执行误差补偿装置与工控机系统的数据传输任务,一方面执行将数控加工程序传输给误差补偿装置任务,另一方面执行从外扩存储器读取几何误差补偿后的精密加工指令并传输给工控机系统任务.液晶显示子程序是实现对运行状态进行实时显示功能.系统复位子程序是执行利用X5043监控系统执行状态和产生出错报警信号任务,系统程序的容错设计通过系统复位模块来实现.

图3 主程序流程图

5 误差补偿实验验证

根据某企业的现有生产条件,将该误差补偿装置应用于其中一种多功能三轴数控铣床,该铣床铣削主轴最高工作转速可以达到3000 r/min.通过实际加工圆盘状零件对补偿结果进行验证.被加工零件上有三个半径相差0.8 mm,高度为5.5 mm的圆柱面,分别以补偿前和补偿后的加工指令在该铣床上对其进行实际加工,然后,测量补偿前和补偿后所加工的圆柱面圆度误差数值大小.实际加工工件的圆度误差测试结果表明,加工工件的圆度误差由补偿前的27.0 μm,降到几何误差补偿后的18.2 μm,精度得到了明显提高.

6 结论

根据三轴数控机床几何误差模型,给出了误差补偿系统的硬件设计和软件设计,通过系统软件来实现几何误差补偿.实验结果表明补偿后的三轴数控机床加工精度得到了进一步提高.同时该几何误差补偿系统开发成本低,且易于扩展和升级,在同类数控机床均可应用,可提高生产效益.

[l]Wang C.Laser Vectormeasurement Technique for the determination and compensation of volumetric positioning errors.Part I:Basic theory[J].Review of Scientific Instruments,2000,71(10):3933-3937.

[2]Chen JS.Computer-aided accuracy enhancement formulti-axis CNCmachine tool[J].International Journal of Machine Tools and Manufacturing,1999,35(4):593-605.

[3]Zhao Haitao,Yang Jianguo,Shen Jinhua.Simulation of thermal behavior of a CNCmachine tool spindle[J].International Journal of Machine Tools&Manufacture,2007,47:1003-1010.

[4]任永强.数控机床误差高效测量建模及补偿应用研究[D].上海:上海交通大学,2004.

[5]杜正春,颜景平.主轴回转误差补偿机理和动力学模型研究[J].机械工程学报,2003,39(3):48-52.

[6]张为民,杨玮玮,褚宁,等.五轴头回转中心的几何误差检测与补偿[J].制造技术与机床,2009(2):13-15,18.

[7]Hsu Y Y,Wang SS.A new compensation method for geometry error of five-axismachine tools[J].International Journal of Machine Tools and Manufacture,2007,47(2):352-360.

[8]Castro H FF.A method for evaluating spindle rotation errors of machine to olsusing a laser interferometer[J].Measurement,2008,41(5):526-537.

[9] Fines J M,Agah A. Machine tool positioning error compensation using artificial neural networks[J]. Engineering Applications of Artificial Intelligence,2008,21(7):1013-1026.

[10]粟时平.多轴数控机床精度建模与误差补偿方法研究[D].长沙:国防科学技术大学,2002.

[11]吴文进,江善和,任小龙.直流电子负载的设计[J].常熟理工学院学报,2011,25(4):8 6-8 9.

[12]周鸿斌,张建民,付红伟.PRS-XY 型混联数控机床工作台误差补偿技术[J].北京理工大学学报,2007,27(2):120-124.