撞击流反应器中导流螺旋片强化撞击过程的数值模拟

罗 燕,周剑秋,郭 钊,熊 卉,杨 侠

(1.南京工业大学机械与动力工程学院,江苏 南京210009; 2.武汉工程大学机电工程学院,湖北 武汉 430074)

0 引 言

撞击流(impinging streams)的基本原理是使两股等量工质同轴高速相向流动并在中间面上相互撞击,以此强化相间传递及混合[1-3].立式循环撞击流反应器VCISR(Vertical Circulative Impinging Stream Reactor)是由我国伍沅教授设计的一种撞击流新型反应器[4],利用了液体连续相撞击流的所有优越特性,大幅度提高流团间的剪切速率,促进了混合[5].为强化VCISR混合性能,杨侠等学者从不同角度对VCISR进行数值模拟[6-8],包括桨叶布置形式、桨叶倾角、转速、导流筒间距等,从中得出了最佳混合性能尺寸.本文在前期研究基础上,对VCISR的结构进行进一步优化,即在前期研究中选取最优桨叶布置形式、桨叶倾角、导流筒间距尺寸等,另外在导流筒内壁增加螺旋片,并进行数值模拟,以分析研究螺旋片尺寸和螺圈数变化对混合性能的影响,找出螺旋片的最优尺寸和螺圈数,进一步为VCISR的结构优化提供依据.

1 数值模拟

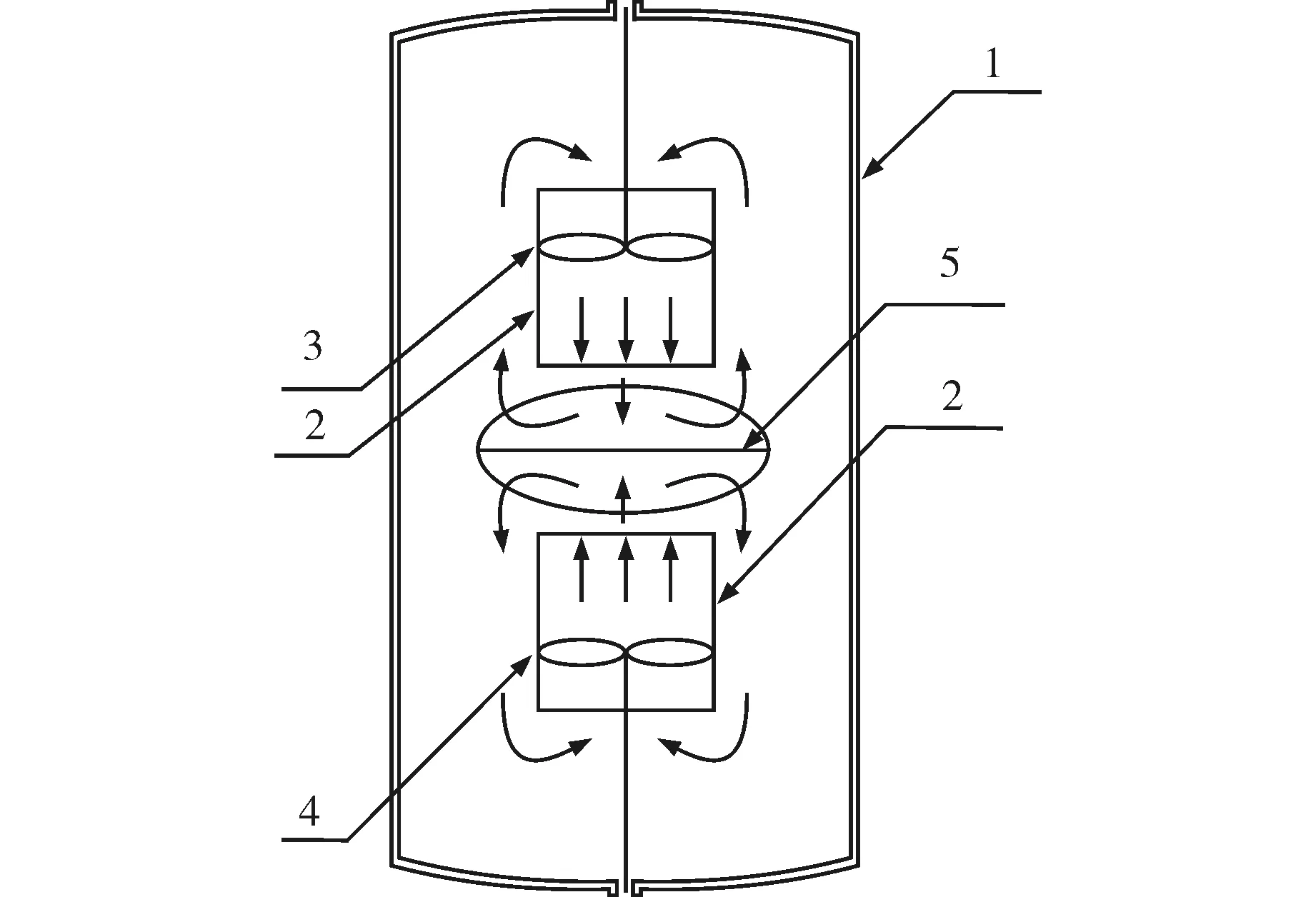

笔者采用CFD软件FLUENT对VCISR导流筒内加螺旋片的撞击过程进行数值模拟.VCISR结构如图1所示,上、下螺旋桨推动工质分别从两端沿导流筒流动,并在容器中部相向撞击,形成剧烈湍动的撞击区.

图1 VCISR结构示意图Fig.1 Schematic diagram of VCISR注: 1——容器;2——导流筒;3,4——螺旋桨;5——撞击区

1.1 几何模型

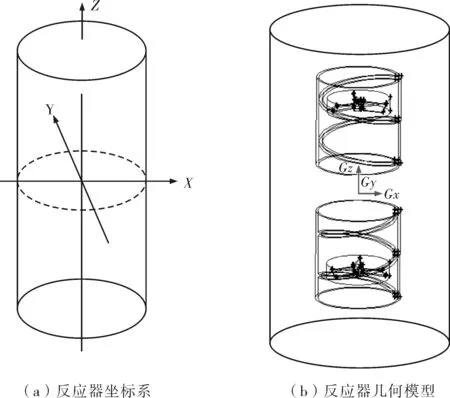

依据反应器建立的坐标系如图2(a)所示,反应器几何对称中心点为坐标原点o,水平径向为x轴,垂直径向为z轴,与导流筒方向平行的轴线为y轴.类比VCISR实体结构和尺寸构建三维几何模型,反应器高为600 mm,外径400 mm;上下两个导流筒高为220 mm,外径为300 mm,两导流筒间距为60 mm,如图2(b)所示.

图2 VCISR几何模型Fig.2 Geometric model of the VCISR

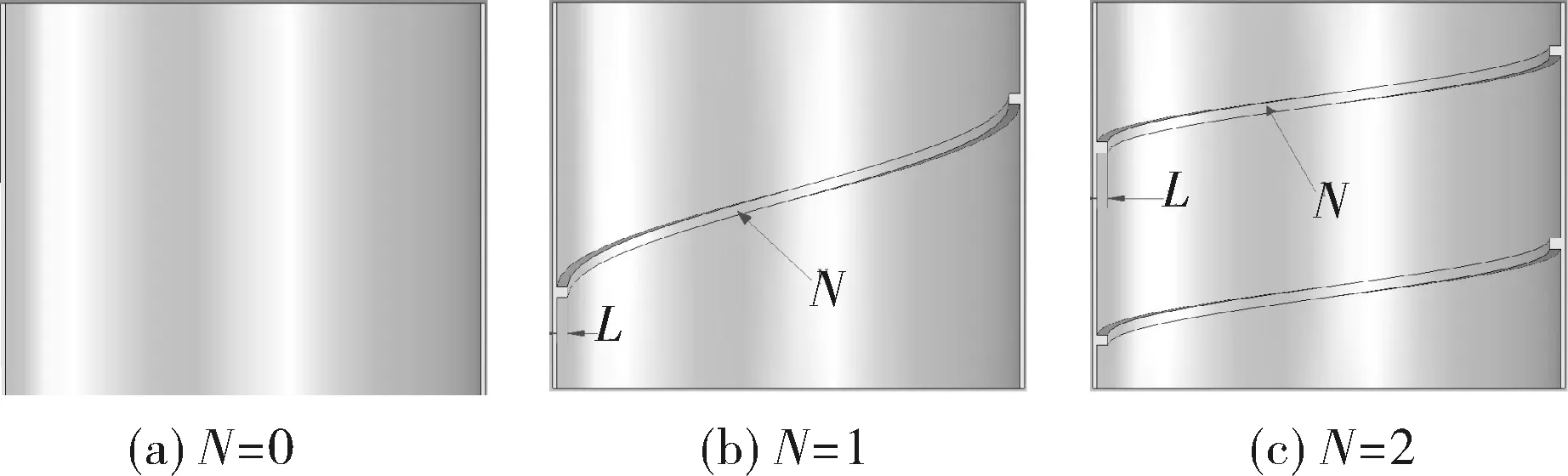

由于导流筒高度一定,取螺旋片的厚度与圈数为变量,设置螺旋片的厚度L分别为0 mm,10 mm,20 mm,30 mm,螺圈数N分别为0 mm,1 mm,2 mm,几何结构如图3所示.

图3 L=20 mm时螺旋片几何结构示意图Fig.3 Geometric model of the spiral lamella with L=30 mm

1.2 边界条件

由于计算区域中运动区域和静止区域同时存在,笔者采用动态参考系(MRF)[9]模型来解算.使用压力基隐式求解器,运用SIMPLEC耦合速度场和压力场,指定两个桨叶所在的区域为动区域并定义其以大小相等、方向相反的速度旋转,使流体相向撞击流动,转速为900 r/min.为简化计算,数值模拟中设定工质为标准状态下蒸馏水,连续、不可压缩牛顿液体,其中工质密度ρ为998.2 kg/m3,黏度μ为1.002 MPa·s,工质比热C为4.183 kJ/(kg·℃),导热系数λ为0.599 W/(m·℃).

2 模拟结果及分析

通过数值计算得到VCISR的流场,并选取纵剖面和几何对称面两个特征面讨论速度分布及速度梯度分布.计算结果表明,不同的螺旋片尺寸和螺圈数会影响相间传递,改变撞击过程.图4为不同螺圈数下纵剖面(xoz)上的速度矢量图,因篇幅有限这里仅列出L=20 mm时的速度矢量图.从图4可以看出两个导流筒之间的速度值变化较明显.增加螺旋片后特征撞击面上速度梯度的变化与增加螺旋片之前的有很大区别,说明螺旋片的增加改变了流团之间的剪切厚度与方向,对撞击过程造成很大影响,在导流筒内部,螺旋片起到扰动作用,导流筒内部出现了流线弯曲及流动斜交,提高了流场的各向异性,使其速度分层范围扩大、更明显,流体层之间接触面积增大,从而强化了撞击区之外的流场混合,这样可以促进混合的效果;且梯度变化关于几何对称面xoy对称,这与伍沅教授实验得出的撞击区位置相符[10],因此选取几何对称面为特征撞击面.

图4 L=20 mm时纵剖面的速度矢量图Fig.4 The vectors of the velocity on the longitudinal diagram with L=20 mm

图5 L=20 mm时特征撞击面的速度矢量图Fig.5 The vectors of the velocity on the impinging surface with L=20 mm

图5为螺旋片的厚度L=4 mm时特征撞击面上的速度矢量图,从图中可以看出,增加螺旋片后,特征撞击面上的速度呈不对称分布,这是螺旋片在导流筒的出口方向影响的结果.

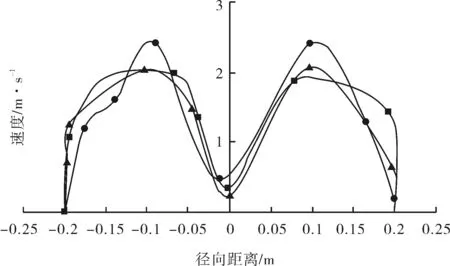

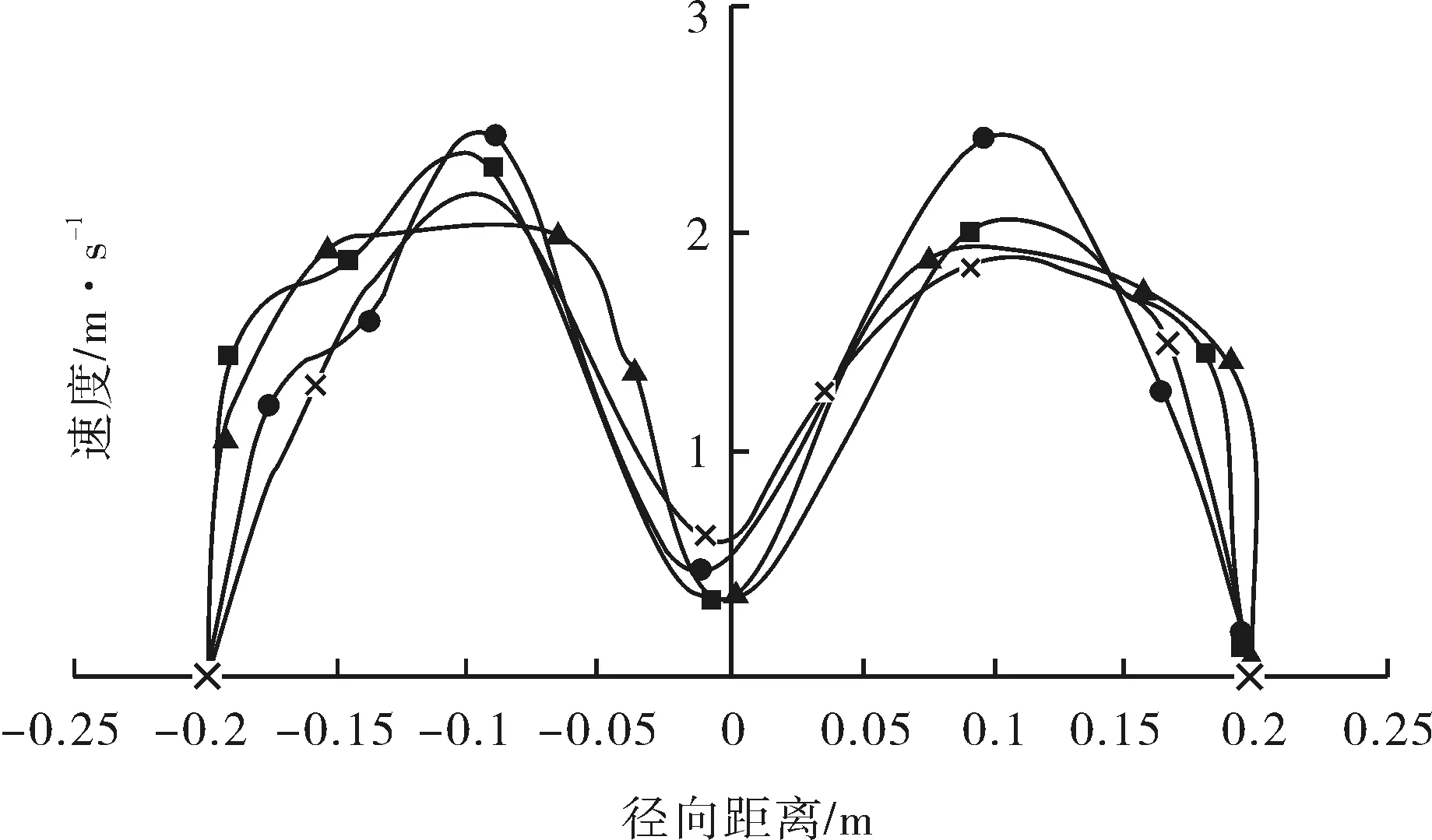

为了更精确的分析不同螺旋片尺寸下特征撞击面上的速度分布,在特征撞击面的径向正方向(x)采集130个数据点,绘成不同螺片厚度和螺圈数下的径向距离-速度关系坐标图.图6所示为L=20 mm时不同螺圈数的撞击面速度散点图,图7所示为N=2时不同螺片厚度的撞击面速度散点图.可以看出螺旋片的增加降低了撞击面上的最大速度,阻碍了反应器内流体的流动.

图6 L=20 mm时不同螺圈数的撞击面速度曲线图Fig.6 The speed curve diagram of different spire turn number on the impinging surface with L=20 mm注:

图7 N=1时不同螺旋片厚度的撞击面速度曲线图Fig.7 The speed curve diagram of the thickness of different spiral lamella on the impinging surface with L=20 mm注:

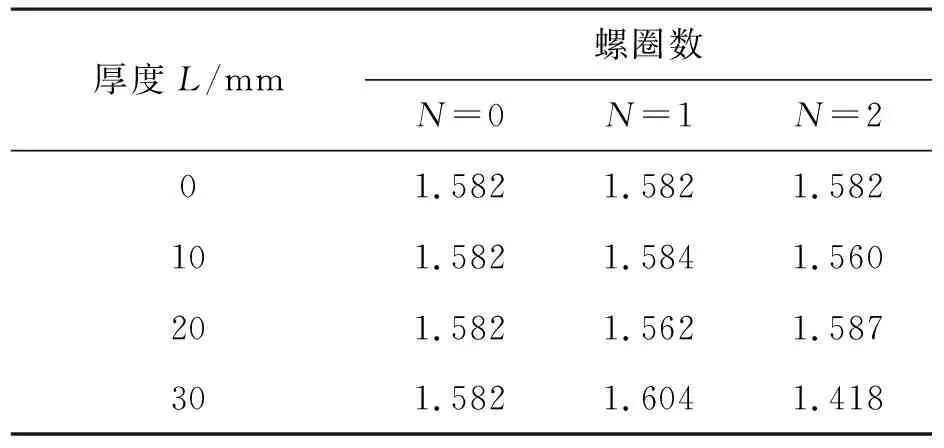

为了研究螺旋片的最优尺寸和螺圈数,引入径向平均速度值表征撞击过程中的传递效果,径向速度均方根差表征撞击过程中的混合效果.表1所示为特征撞击面上的径向平均速度,表中显示当圈数N一定时,平均速度值随着厚度L呈不规则变化;当厚度L一定时,平均速度值随着圈数N也呈不规则变化;但当N=1,L=30 mm时,平均速度存在一最大值,即该尺寸的螺旋片传质效果最佳.

表1 撞击面径向沿x方向各点平均速度值Table 1 The different point average velocity of impinging surface radially along the x direction

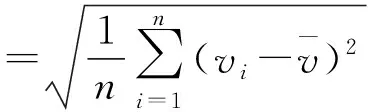

对于撞击流反应器的混合性能,撞击区内的速度梯度越大其相间混合越好.伍沅教授曾定义瞬变压力的均方差来描述压力波动强度[11],笔者曾通过速度分布的均方根差σ来表示速度值的离散程度[12],本文引入速度分布的均方根差σ来表征撞击面径向速度(vx)的梯度.根据定义,均方根差越大则径向速度偏离平均值的程度也越大,那么速度梯度也越大,撞击过程中的相间混合越好.速度分布的均方根差σ计算公式为

(1)

表2 撞击面径向沿x方向各点均方差根值Table 2 The root-mean-square of impinging surface radially along the x direction

表2所示为均方根差σ与螺旋片尺寸和圈数的关系,显示均方根差随螺旋片厚度和圈数呈不规则变化,当N=0,L=0 mm时,均方根差最大,则速度梯度最大,混合性能良好,即在没有螺旋片时,其混合性能最优.

3 结 语

a. 螺旋片的增加改变了流团之间的剪切厚度与方向;螺旋片在导流筒的出口方向影响了特征撞击面上的速度分布,对流体流动存在扰动作用,导流筒内部出现了流线弯曲及流动斜交,提高了流场的各向异性,从而使其速度分层范围扩大,促进了混合,并且特征撞击面上速度呈不对称分布.

b. 螺旋片的增加降低了撞击面上的最大速度,阻碍了反应器内流体的流动.

c. 螺旋片的增加,使撞击面上的平均速度、均方根速度呈不规则变化,且使其表征的混合性能降低,没有强化撞击过程.

参考文献:

[1] Elperin IT. Heat and Mass Transfer in Opposing Current [J]. Engng Physics, 1961,21(6): 62-68.

[2] Pitt G J, Millward G R. Coal and Modern Coal Processing: An Introduction[M]. New York: Academic Press, 1979.

[3] Bley P, Ehrfeld W. Molecular dynamics of disparate mixtures in opposed jets[M]. In: Fisher S S (ed). New York:Rarified Gas Dynamics. AIAA, 1981.

[4] 伍沅. 立式循环撞击流反应器[P]. 中国专利:ZL03235518.1.2004-12-01.

[5] 伍沅,肖杨,周玉新,等.浸没循环撞击流反应器中的微观混合[J].中国化学工程学报:英文版,2003,11(4):420-425.

[6] 杨侠,罗燕,郭嘉,等.立式循环撞击流反应器三维流场的数值模拟[J].化工机械,2011,38(1):87-90.

[7] 杨侠,张涛,梁利云,等.立式循环撞击流反应器中桨叶垂直交错排布条件下的混合性能[J].化工进展,2011,30(4):715-719.

[8] 杨侠,毛志慧,吴艳阳,等.立式循环撞击流反应器不同倾角桨叶的混合性能比较[J].化工机械,2011,38(3):331-334,374.

[9] 朱红钧,林元华,谢龙汉. FLUENT流体分析及仿真应用教程[M].北京:人民邮电出版社,2010.

[10] 张涛,吴艳阳,杨清,等.立式撞击流反应器中桨叶优化设计[J].武汉工程大学学报,2011,33(5):78-81.

[11] 伍沅. 撞击流:原理·性质·应用[M].北京:化学工业出版社,2006.

[12] 杨侠,刘丰良,毛志慧,等.立式循环撞击流反应器不同撞击间距下混合性能分析[J].化工进展,2012,31(6):1210-1214.