内曲线径向柱塞液压马达虚拟样机建模与仿真*

邢 亮 谢宏晓 赵立志 林志军 王树东

(中国船舶重工集团公司第七二二研究所 武汉 430079)

1 引言

液压马达是将液体的压力能转换为旋转机械能的装置。按照工作特性马达可分为两大类:额定转速在500r/min以上的为高速液压马达;额定转速在500r/min以下的为低速液压马达。高速液压马达有齿轮马达、螺杆马达、轴向柱塞马达等。低速液压马达有单作用连杆型径向柱塞马达和多作用内曲线径向柱塞马达等。

多作用内曲线径向柱塞液压马达的优点是:转矩脉动小,径向力平衡,启动转矩大,并能在低速下稳定地运转,故普遍应用于工程、建筑、起重运输、煤矿、船舶、农业等机械中[1]。

本文通过在PROE平台下对内曲线径向柱塞液压马达的虚拟样机进行的建模和仿真,分析和研究了该液压马达的运动特性和配油特性。

2 内曲线径向柱塞液压马达的典型结构及其工作原理

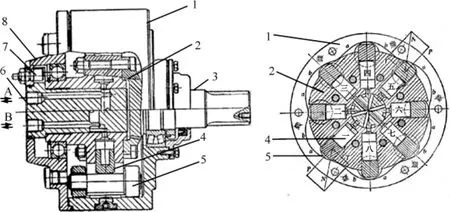

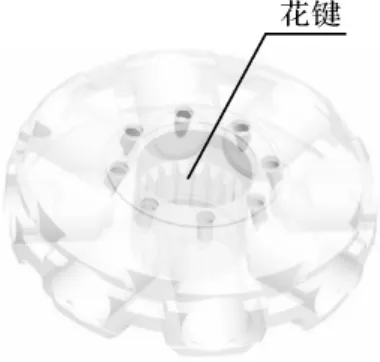

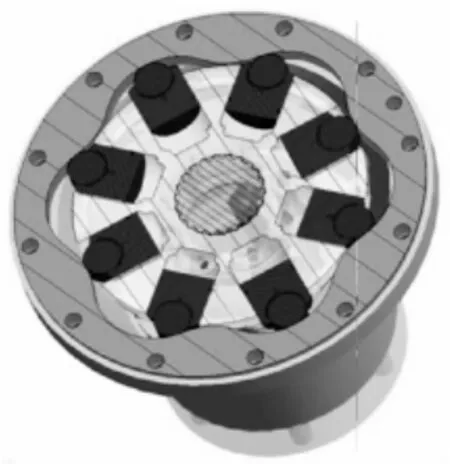

图1 多作用内曲线径向柱塞马达

内曲线径向柱塞马达的典型结构如图1所示,壳体1的内环由x个(图中x=6)形状相同均布的导轨面组成。每个导轨面可分成对称的a、b两个区段。缸体2和输出轴3通过螺栓连成一体。柱塞4、滚轮组5组成柱塞组件。缸体2有z个(图中z=8)径向分布的柱塞孔,柱塞4装在孔中。柱塞顶部做成球面顶在滚轮组的横梁上。横梁可在缸体径向槽内沿直径方向滑道。连接在横梁端部的滚轮在柱塞腔中压力油作用下顶在导轨曲面上。配流轴6圆周上均匀分布2x个配油窗口(图中为12个窗口),这些窗口交替分成两组,通过配流轴6的两个轴向孔分别和进回油口A、B相通。其中每一组x个配油窗口应分别对准x个同向曲面的a段或b段。若导轨曲面a段对应高压油区,则b段对应低压油区。如图所示,柱塞一、五在压力油作用之下;柱塞三、七处于回油状态;柱塞二、六、四、八处于过渡状态(即高、低压油均不通)。柱塞一、五在压力油作用下,推动柱塞向外运动,使滚轮紧紧地压在导轨曲面上。滚轮受到一法向反力N,它可以分解为径向分力P和切向分力T。其中径向分力P与柱塞端液压作用力相平衡,而切向分力T通过柱塞对缸体2产生转矩,带动输出轴3转动,同时,处于回油区柱塞受压缩后,将低压油从回油窗口排出。由于导轨曲线段x和柱塞数z不相等。所以总有一部分柱塞在任意一瞬间处于导轨面的a段(相应的总有一部分柱塞处于b段),使得缸体2和输出轴3连续转动。

总之,有x个导轨曲面,缸体旋转一转,每个柱塞往复运动x次,马达作用次数就为x次。如图1所示为六作用内曲线径向柱塞马达。由于马达作用次数多,并可设置较多柱塞(也可设多排柱塞结构),这样,较小的尺寸可得到较大的排量[2]。

当马达的进、回油口互换时,马达将反转。这种马达既可以做成轴旋转结构,也可做成壳体旋转结构。

3 内曲线径向柱塞液压马达虚拟样机的建模设计

3.1 重要零件的建模

根据内曲线径向柱塞马达的内部结构特征,分别对参与液压通油以及参与运动的核心零部件进行三维建模。

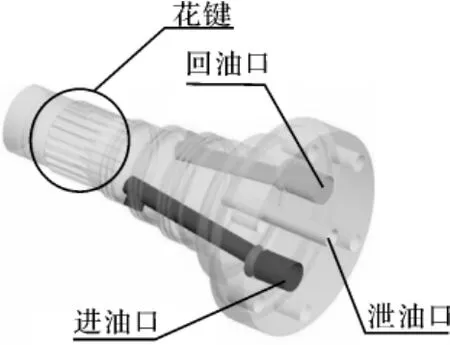

3.1.1 配油轴的建模

配油轴是整个液压马达的运动轴心,也是整个配油系统总的进出口,如图2所示,假设红色的孔是进油口,绿色的孔是回油口,黄色的孔是泄油口,三个孔都是从同一端面出发,沿轴向延伸,分别在到达不同深度后沿着径向向外穿出,且在深度最大的进油口前部的外部轴面上加工花键。

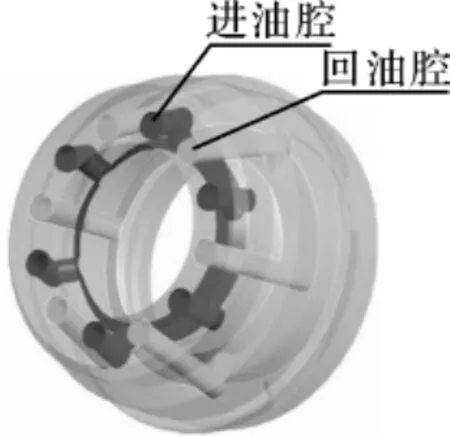

3.1.2 配油块的建模

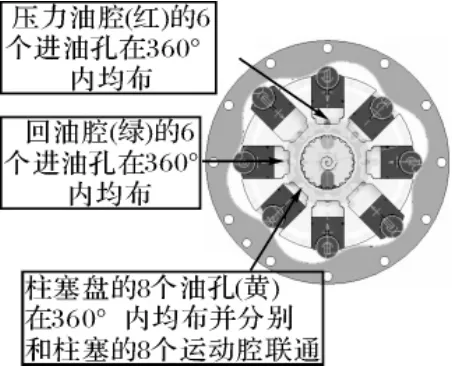

配油块和配油轴紧密配合,并围绕着配油轴的轴心完成对整个马达系统的旋转动态配油。配油块的核心结构是两个不同的油腔,如图3所示,假设红色区域为进油腔,绿色区域为回油腔,其中两个环形槽开在配油块轴心内孔外侧并分别和配油轴的进油口和回油口相连,端面均布着12个孔,其中6个孔和进油腔相通,其余6个孔和回油腔相通,保证相邻的孔通不同的油腔,最终形成交错的两个油腔。

图2 配油轴的三维模型

图3 配油块的三维模型

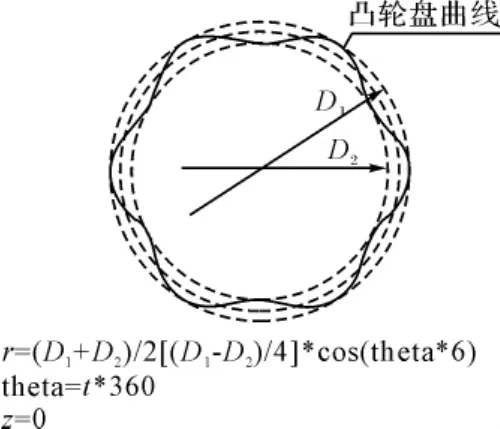

3.1.3 柱塞盘的建模

柱塞盘的轴心通孔外侧加工有花键且和配油轴的花键形成紧固配合,如图4所示,其外圆面上有八个均布的沉台孔,柱塞组件就在这八个柱塞孔内作往复直线运动。其端面的八个均布的油孔(黄色区域)分布中心圆和配油块端面12个均布孔的分布中心圆相等,且此八个油孔分别和八个柱塞孔相通。

3.1.4 凸轮盘的建模

凸轮盘是液压马达的核心运动零件,如图5所示,其内壁的凸轮曲面是设计的重点和难点,此曲面的特点是在圆周内均匀变化并在一个循环内出现6次高点和6次低点。以下介绍在PROE平台下两种对该凸轮曲面的建模方式。

图4 柱塞盘的三维模型

图5 凸轮盘的三维模型

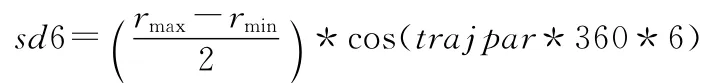

1)通过可变剖面扫描配合Trajpar参数对凸轮曲面的建模

在PROE平台下,可变剖面扫描的应用十分广泛,Trajpar是PROE的内部轨迹参数,它是一个从0~1呈线性变化的变量[3],代表扫描出的长度百分比。在扫描的开始时,trajpar的值是0,结束时是1。

先在草绘模式下绘制一个基圆,假设该凸轮曲面是一个可变的圆,半径最大值为rmax,最小值为rmin,则该基圆的半径为(rmax+rmin)/2。用可变剖面扫描的命令并选择该该基圆为扫描轨迹并进入草绘模式,如图6所示,其中尺寸sd20是外圆和基圆半径的差值,尺寸sd4是厚度,尺寸sd6是内孔和基圆半径的差值,由于该内孔的尺寸是在圆周内波动,形成6个高点和6个低点,所以通过余弦函数的方式写出sd6的方程(如图6所示):

图6 凸轮曲面的Trajpar参数方程

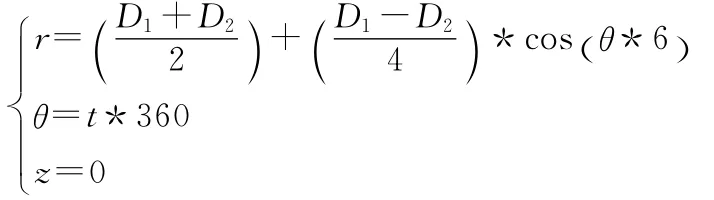

2)通过圆柱坐标方程对凸轮曲面的建模

在PROE平台下,曲线命令可以通过多种方式实现,其中曲线方程是最便捷的命令之一。曲线方程支持三种坐标方程:笛卡尔坐标方程,圆柱坐标方程和球坐标方程,根据该凸轮曲线的性质,选取圆柱坐标方程对其进行建模(如图7所示),其圆柱坐标方程如下:

图7 凸轮曲线圆柱坐标方程

3.2 虚拟样机的机械装配

根据内曲线径向柱塞马达的运动形式以及内部部件的运动特征,将其内部部件分成三个组件分别进行装配,此三个组件分别为:轴心组件、壳体组件和柱塞组件。

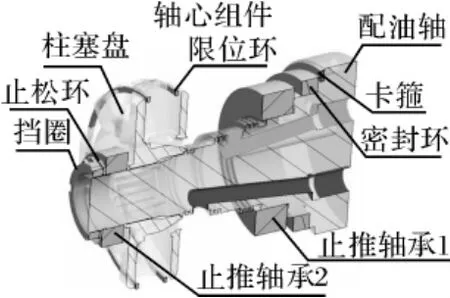

轴心组件是整个液压马达的基体,在马达的运动过程中是静止不动的,如图8所示。

从配油轴的配油进出口端向配油轴的另一端方向,按以下顺序装配:配油轴、卡箍、密封环、止推轴承1、柱塞盘、限位环、止松环、挡圈。这组装配的核心是让柱塞盘的任意一对油口中心对准配油轴的配油进出口中心。

图8 轴心组件装配图

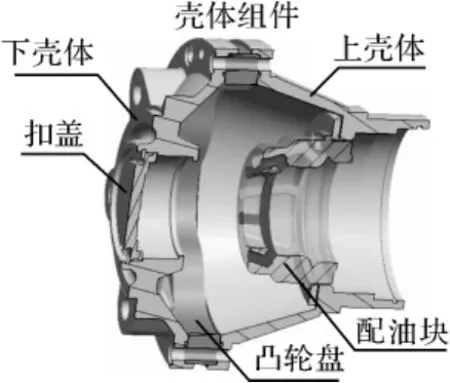

壳体组件是整个液压马达的旋转主体,在马达的运动过程中围绕配油轴运动,如图9所示。整个壳体组件中的部件相对是静止的,其中上壳体和下壳体将凸轮盘包夹紧固,而配油块和上壳体之间通过销连接完成紧固连接,扣盖封住下壳体的端面使整个壳体组件形成一个密封腔,整个密封腔作为一个整体围绕轴心组件作旋转运动。

图9 壳体组件装配图

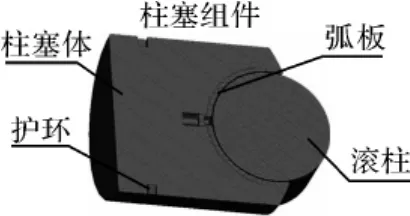

柱塞组件是串联壳体组件绕轴心组件作旋转运动的枢纽,如图10所示。其主体为柱塞体,安装在柱塞盘的柱塞孔中,并可在柱塞孔内作往复直线运动;护环的作用是在运动过程中减小柱塞体外壁的磨损,弧板是柱塞体首部的一个半圆形薄板,和柱塞体采用销连接固定为一体,滚柱安装且被限制在弧板中,它可以在弧板中作自由滚动。柱塞组件在直线往复运动中的限位由轴心组件中的柱塞盘和壳体组件中的凸轮盘来限制,柱塞体的底部和柱塞盘的柱塞孔底接触为运动位移的起始位置,也就是最小位置;柱塞组件的滚柱受限于凸轮盘的凸轮曲面。

图10 柱塞组件装配图

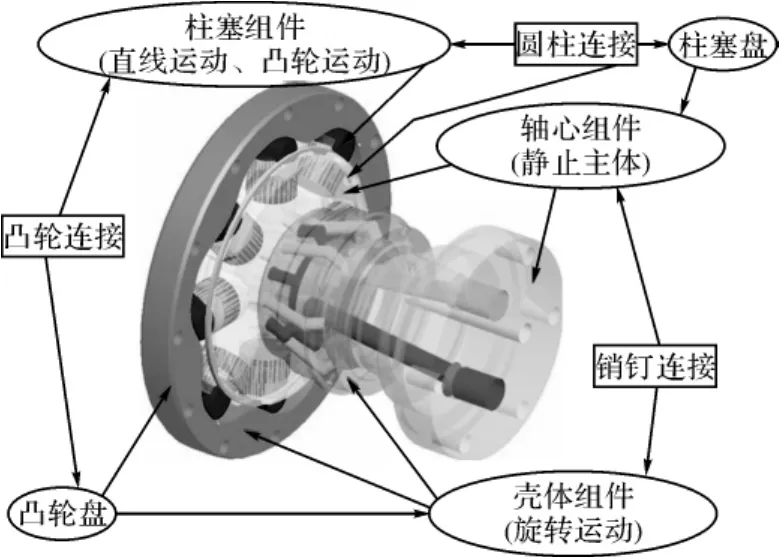

3.3 虚拟样机的运动学连接

最后确定三个组件之间的运动学连接:其中轴心组件作为装配主体,进行缺省安装;壳体组件作为旋转主体,和轴心组件进行销钉连接;柱塞组件作为直线运动的主体,和壳体组件进行圆柱连接。以下列出所有参与运动的部件之间的运动学连接关系,如图11所示。

图11 运动部件机构连接示意图

1)凸轮盘和配油轴:进行销钉连接;

2)八个柱塞体和八个柱塞盘的柱塞孔:进行八次圆柱连接;

3)八个滚柱和八个柱塞体:进行八次销钉连接;

4)八个滚柱和凸轮盘:进行八次凸轮连接(如图12所示)。

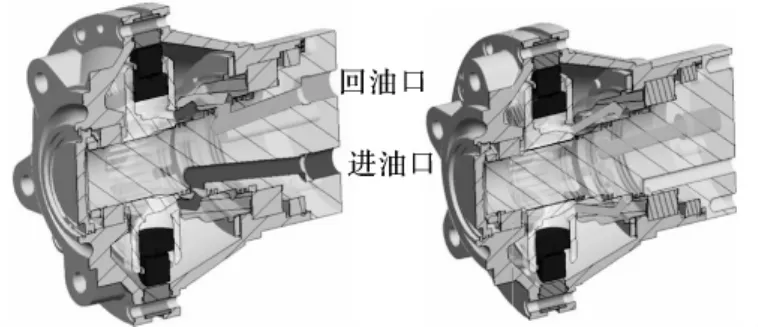

装配成型的液压马达剖视图如图13所示。图13可以看出进油口经过配油轴和配油块,最终到达柱塞盘的柱塞孔的过程,图14中可以看到柱塞盘中柱塞孔的回油腔经过配油块和配油轴回到配油轴的回油口。

图12 滚柱和凸轮盘凸轮连接图

图13 液压马达总装剖视图

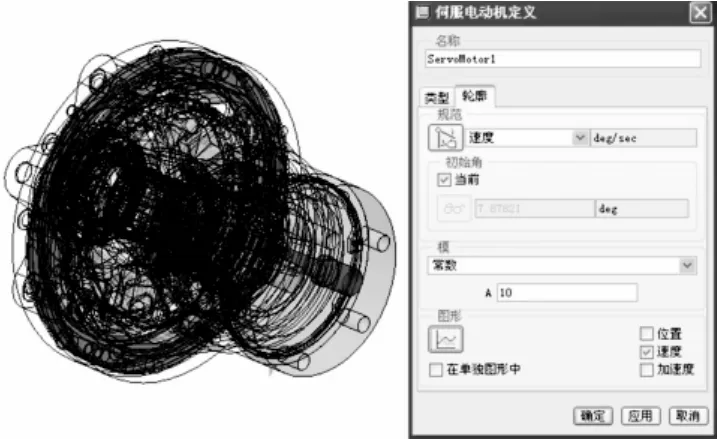

图14 液压马达伺服电机的设置

4 内曲线径向柱塞液压马达的仿真

4.1 虚拟样机的运动学仿真

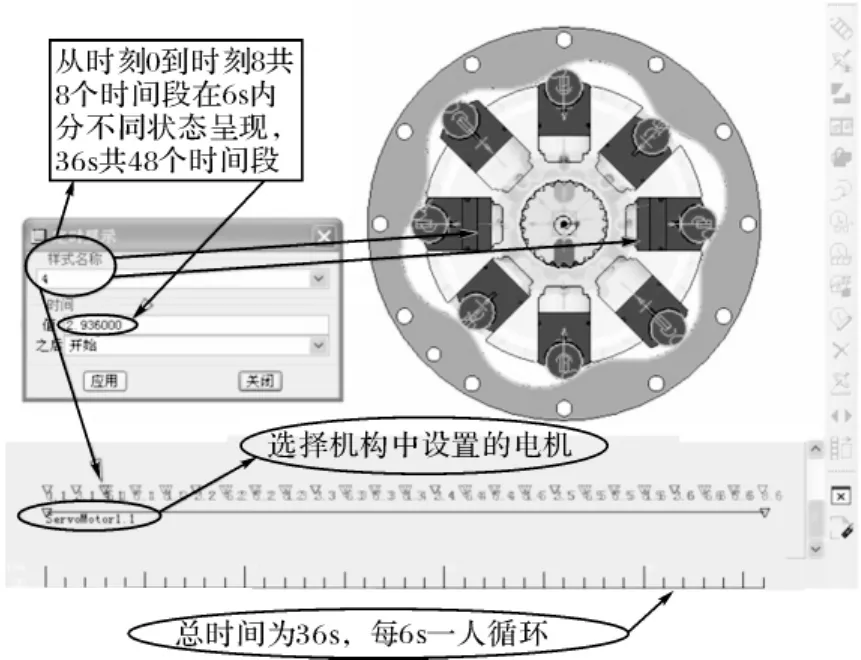

进入PROE运动学仿真模块,首先定义伺服电机,如图14所示。为了便于计算,假设该马达的角速度为(π/18)/s,也就是10°/s,在常数A中输入10。

然后进入分析定义命令,由于每运行36s就是一个循环,所以在终止时间里输入36,类型选择“运动学”,如图15所示,为了细化系统的分析,将帧数设置为100。最后点击“运行”,让系统计算整个运动过程,并将计算结果保存,以待后续分析。

4.2 虚拟样机的液压配油特性动态仿真

PROE平台下本没有液压动态的仿真,但是可以利用PROE中的动画模块来实现该液压马达的液压配油特性动态仿真。

图15 液压马达机构运动分析示意图

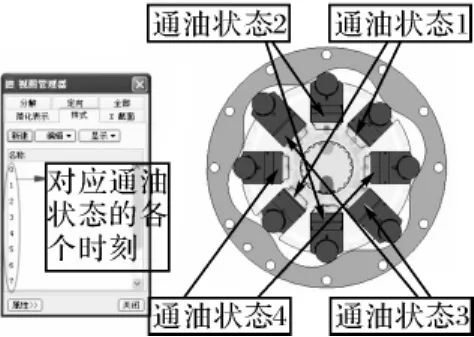

首先分析配油的三个核心部件:配油轴、配油块和柱塞盘是如何完成动态配油的。如图16所示,配油块相邻的孔通油方向正好相反,压力油腔的6个油孔和回油腔的6个油孔一边旋转一边和柱塞盘的8个运动腔相连。所以需要装配8个红色油块在柱塞盘的8个柱塞腔内,当配油块上红色的压力油孔旋转到柱塞盘上任意一个柱塞油腔的入口(柱塞盘上黄色的孔),则该红色油块出现并提供压力使柱塞组件向外发生位移从而产生力矩推动凸轮盘运动。当一个柱塞腔开始通压力油,则对应的180°方向的另一个柱塞腔也通压力油,且压力油作用的时间也完全相通,所以将此8个红色油块分成4对,分别标记为1、2、3、4,对应4个通油状态,如图17所示。在视图管理器中的样式窗口下定义8种不同的通油时刻。在运行的36s的一个周期内,通油状态和通油时刻每隔6s就循环到相同状态。

图16 液压马达配油示意图

图17 液压马达通油状态示意图

当一个柱塞腔开始通压力油,则对应的180°方向的另一个柱塞腔也通压力油,且压力油作用的时间也完全相通,所以将此8个红色油块分成4对,分别标记为1、2、3、4,对应4个通油状态,如图17所示。在视图管理器中的样式窗口下定义8种不同的通油时刻。在运行的36s的一个周期内,通油状态和通油时刻每隔6s就循环到相同状态。

进入动画模块,首先选定机构中设置的电机作为动画的驱动电机,然后进入定时显示命令,在其窗口下按照表1设置36s周期内的48个时间段,如图18所示。定义完毕后点击运行,让系统将配油状态和机构运动合成计算,得到最后的动态配油动画。该动画使内曲线液压马达的配油工作状态得到了完整的展现,对研究该液压马达的液压原理起到了一定的借鉴作用。

图18 动画设置说明图

4.3 虚拟样机中柱塞组件的动态曲线

由于在整个机构中,柱塞组件集运动、配油为一体,且是壳体组件围绕轴心组件运动的枢纽,所以其运动规律是最为复杂的。利用在运动学仿真中运行保存的结果,对液压马达中柱塞组件的运动规律进行分析。

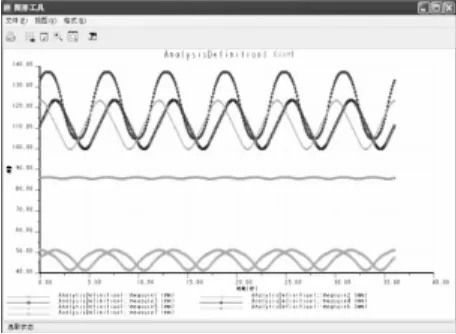

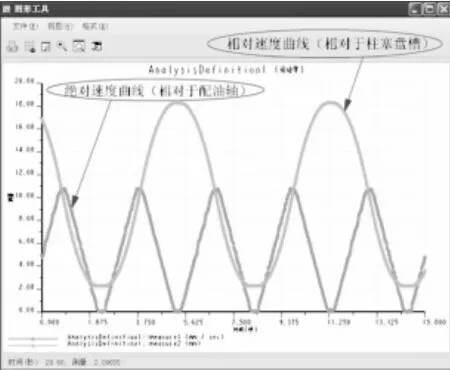

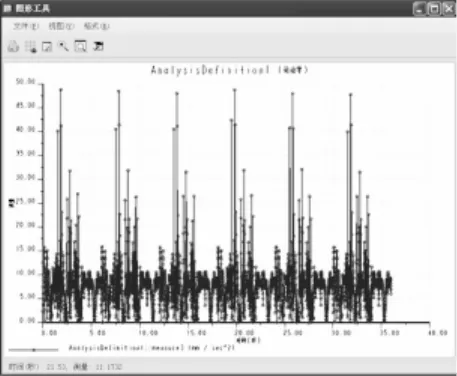

选择测量命令,定义8个柱塞组件的轴心,分析在机构运动中柱塞组件相互的位置关系曲线,如图19所示。再次选择测量命令,分析单个柱塞组件相对于配油轴和柱塞盘槽的速度曲线,如图20所示。最后选择测量命令,分析单个柱塞组件的加速度曲线,如图21所示。

图19 柱塞组件相互位置关系曲线图

图20 柱塞组件速度曲线图

图21 柱塞组件加速度曲线图

5 结语

通过对内曲线径向柱塞马达虚拟样机的建模、装配、运动学仿真分析、动态配油仿真分析,验证了该虚拟样机的设计符合此型液压马达的运动原理和配油特性,对分析和研究该液压马达的动态特性有一定的指导意义,对进一步研发内曲线径向柱塞马达提供了参考。

[1]闻邦椿,机械设计手册[M].北京:机械工业出版社,2010,1:178-179.

[2]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,1997,5:58-60.

[3]龙震.PRO/ENGINEER WILDFIRE 4.0高级设计[M].北京:电子工业出版社,2008,6:123-124.

[4]张有颐.低速大转矩柱塞液压马达的新设想[J].中国科学,1982(1):90-91.

[5]陈忠强,芮丰.摆缸式径向柱塞马达的结构分析[J].煤矿机电,1999(2):21-22.

[6]王明智,谢为民.柱塞马达低速稳定性的研究[N].甘肃工业大学学报,1989(6).

[7]徐一洪,胡述龙,唐晓群.多作用内曲线径向柱塞式气动马达的设计[J].凿岩机械气动工具,1996(3):1-3.

[8]陈晓明.内曲线径向柱塞液压马达压力冲击问题探讨[J].液压与气动,2004(7):8-9.

[9]苏启棠.内曲线径向柱塞马达的噪声及其控制[N].贵州工学院学报,1995,6:56-58.

[10]李元勋,钟廷修,陈卓如.低速大扭矩液压马达端面配流副发展与现状[J].液压气动与密封,1998(1).

[11]江谷新.内曲线液压马达导轨曲线的设计计算[J].工程机械,1974(3).

[12]睦锁炳.多作用内曲线工液压马达优化设计与仿真研究[D].哈尔滨:哈尔滨工业大学,1990.