2轴计算机控制的复合弯管缠绕成型方法

王桂英,曹 军,张 华

(1.东北林业大学工程技术学院,150040 哈尔滨;2.哈尔滨玻璃钢研究所,150036 哈尔滨)

2轴计算机控制的复合弯管缠绕成型方法

王桂英1,曹 军1,张 华2

(1.东北林业大学工程技术学院,150040 哈尔滨;2.哈尔滨玻璃钢研究所,150036 哈尔滨)

为解决复合弯管生产过程中产品质量不稳定和生产成本较高等问题,提出了一种采用2轴计算机控制缠绕机来实现复合弯管缠绕成型的方法.该方法采用测地线和非测地线对弯管和直管部分进行了纤维缠绕路径设计,给出了不滑线、不架空缠绕的边界条件,并结合面片缠绕理论对复合弯管进行缠绕节点设计,给出了弯管外侧线型布满条件来分析弯管内侧纤维重叠情况,并编制缠绕控制程序来验证该缠绕方法的实用性.运行结果表明:该成型方法具有硬件结构简单、成本低且缠绕线型稳定、高效等特点,能够满足各种复合弯管的缠绕需求.

复合弯管;面片缠绕;2轴计算机控制;测地线;非测地线

纤维缠绕复合材料具有高比强度、良好的化学/物理稳定性(耐酸、碱,阻燃,耐冷、热)、减振、防磁等众多优良特性,因而率先应用于航天、航空等高技术领域,并逐渐向民用工业扩展[1].纤维缠绕技术的研究和应用现已初具规模,轴对称部件生产方面业已成熟,基本形成了比较完整的工业体系,但在非轴对称元件如复合弯管生产方面仍存在较多问题[2-3].从缠绕技术角度来看,由于非对称部件几何拓扑结构复杂,所以其缠绕路径的设计非常困难,而采用手工糊制复合弯管的生产工艺效率低、成本高、产品质量不稳定,因此,新型复合材料弯管的生产工艺亟待开发[4].就目前国际上已有的纤维缠绕 CAD软件来看,只有CADFIL[5]和 CADWIND[6]两个软件能够设计和生产如弯管和T形管等非轴对称缠绕部件,其纤维路径都采用三角片逼近的方法,这种近似方法设计出的纤维路径是否稳定和能否均匀覆盖弯管需要开机试缠才能检验,并且要采用4轴及以上的数控缠绕机来实现缠绕工艺,这其实是一种尝试和修正方法[7].文献[8]提出了用于缠绕弯管的纤维路径和机器路径设计的数学原理和方法.该方法由于采用通过弯管弦向的回转轴,使得弯管缠绕过程中主轴芯模伺服电机承受较大的扭矩,对弯管芯模的几何精度要求较高并且需要采用4轴以上计算机控制缠绕机来实现缠绕过程,否则容易发生线型畸变及干涉.文献[8-9]应用微分几何曲面理论分别得到了针对90℃弯管圆环面的测地线和圆柱面的非测地线表达式,解决了弯管缠绕时的布满问题,但未能给出复合弯管的运动轨迹运动方程且局限于计算机仿真阶段,离工业化应用还有一定的差距.本文将研究在复合弯管的缠绕过程中丝嘴运动轨迹的变化情况,给出了一种适于工业化生产的复合弯管缠绕机结构模式,保证了复合弯管的缠绕过程线型精确、布纱均匀、不架桥、不打滑.该缠绕成型方法对复合弯管模具精度要求低、结构简单、效率高、成本低,适合用于工业化生产.

1 复合弯管及缠绕机结构组成

1.1 复合弯管模具组成

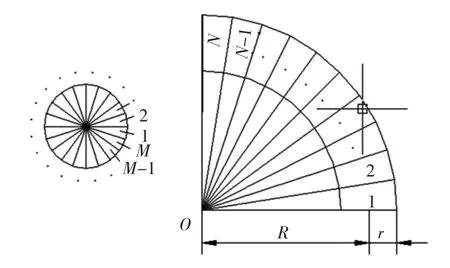

复合弯管是一种结构比较复杂的非轴对称回转体,分为3个部分:弯管段BC、直管段AB和CD,如图1所示.

图1 复合弯管几何结构图

1.2 复合弯管缠绕机组成及工作原理

复合弯管缠绕机结构如图2所示,整机由模具支架1、弯管模具2、小车组件3、小车伺服电机4、模具垂直运动伺服电机5、模具配重6、模具旋转运动伺服电机7和床身8等8个部分组成.复合弯管缠绕过程描述如下:

1)在进行直管段AB和CD部分缠绕时,弯管模具2在模具垂直运动伺服电机5的驱动下,沿床身8做垂直方向的直线运动,小车组件3在小车伺服电机4的驱动下围绕弯管模具2做圆周运动,由这两个运动共同完成直线段的螺旋缠绕过程;

2)在进行弯管段BC部分缠绕时,复合弯管模具2在模具旋转运动伺服电机7的驱动下,绕圆心O偏转,小车组件3在小车伺服电机4的驱动下围绕弯管模具2做圆周运动,由这两个运动共同完成弯管段的螺旋缠绕过程.传统的弯管缠绕工艺,通常采用弯管模具两侧的直管段AB和CD相等且不宜过长,使弯管模具绕其中心轴线做回转运动并采用4-5轴计算机控制缠绕机来实现,而本弯管缠绕机对弯管模具两侧的直管段长度没有限制,用2轴计算机控制来实现缠绕过程,成本低且更为高效.在该绕机结构中,当圆环面中心线曲率半径R变化时,可通过丝杠调整机构,调整小车组件3和床身间的距离,使复合弯管的管体中心O'与小车组件3的回转中心重合.将弯管模具垂直放置,使小车组件3在水平面内做回转运动,一方面易于摆放缠绕用纤维并处理缠绕过程中出现的问题,另一方面容易收集缠绕过程种多余的树脂,不足之处是要增加配重块6.

图2 复合弯管缠绕机结构图

2 复合弯管上的纤维路径设计

2.1 弯管上的纤维运动轨迹方程

通常,可以将弯管视作圆环面的一部分,在如图1所示的BC弯管段,其相应的圆环面的参数表达式 r(φ,θ)[10]为

式中:R为圆环面的中心线的曲率半径;r为圆环管半径;θ为圆环面绕中心点O的转角,θ∈(0,π/2);φ为圆环面绕中心点O'的转角,φ∈(0,2π).

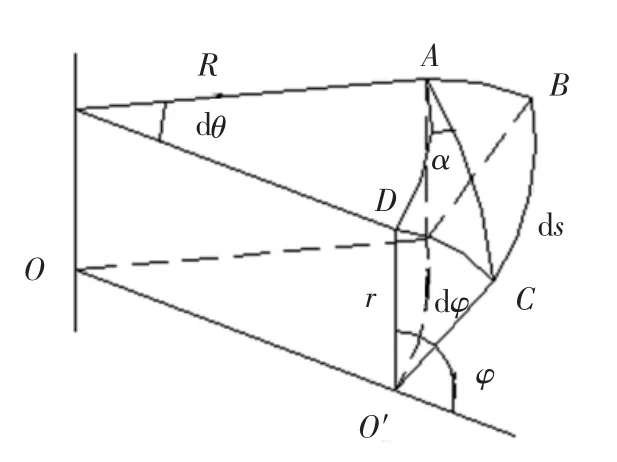

在弯管段圆环面上任取一微元,如图3所示.

图3 弯管段圆环面微元图

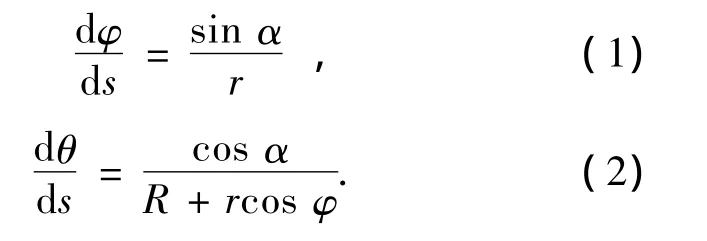

由图3可知

式中:α为缠绕角.

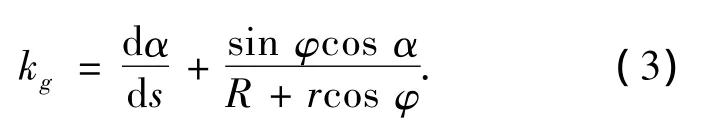

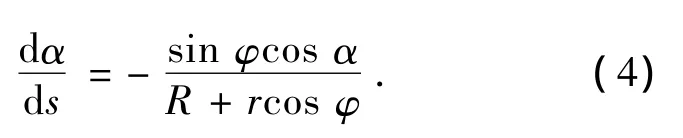

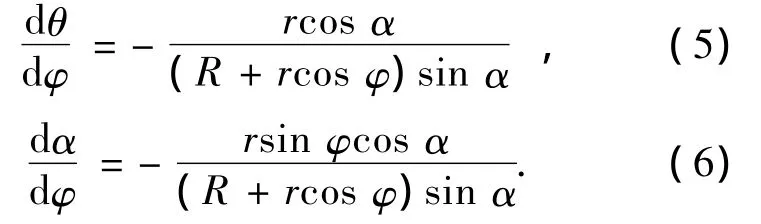

根据微分几何知识[11]可知,圆环面的测地曲率kg为

当kg=0时,由式(3)得圆环面的测地线方程为

对式(1)、(2)和式(4)进行化简可得

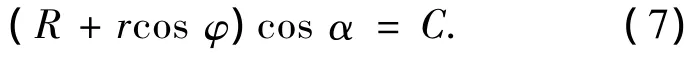

对式(5)进行积分,得圆环曲面上的测地线方程为

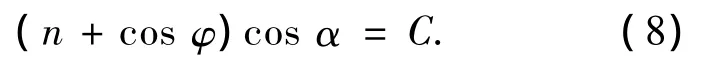

在式(7)中,令管径比n=R/r,可化简为

由式(8)可知,圆环面上的测地线方程仅与管径比有关,与管子的具体尺寸无关.如果将初始缠绕角α0定义为对应圆环面最小弯曲半径R-r(φ=180°)处的缠绕角值,αm即为圆环面最大弯曲半径R+r(φ=0°)处的缠绕角值,在圆环面的一个圆周内,缠绕角的变化为α0→αm→α0,该圆环面上的缠绕轨迹呈周期性地反复延伸.不同管径比n对应的缠绕角在一个周期内的变化过程如图4所示.

图4 一个圆周内缠绕角的变化图

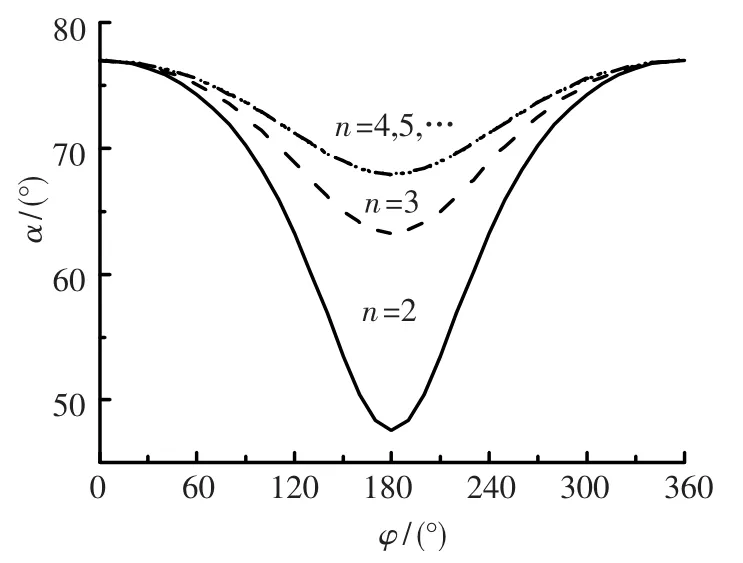

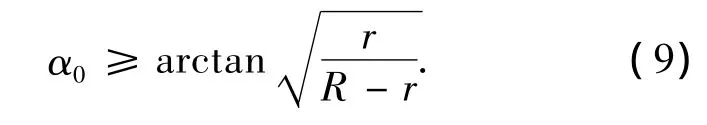

对于像圆环面这种特殊的曲面来说,不是所有的测地线都可以布满整个表面,为避免出现架空和滑线现象,通常其初始缠绕角α0应满足[12]

将n=R/r代入式(9)中,则有

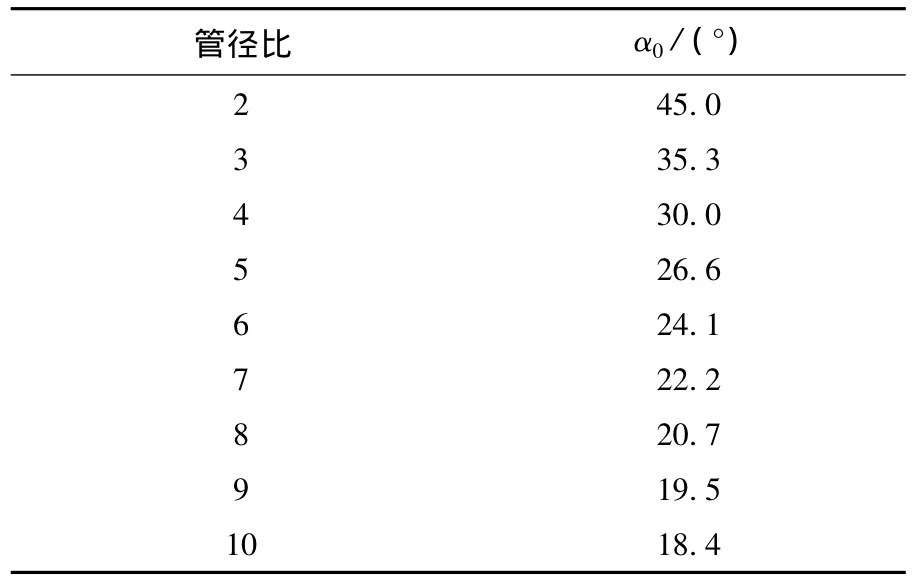

由式(10)可知,在复合弯管的圆环段,其初始缠绕角α0满足的最小值如表1所示.

表1 不同管径比n对应的初始缠绕角α0

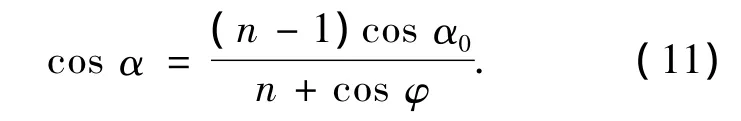

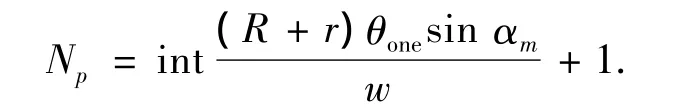

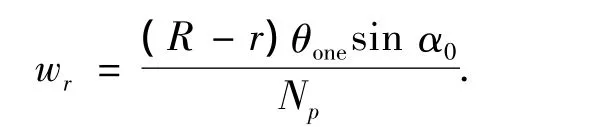

由式(8)可知,在复合弯管几何参数n和初始缠绕角α0已知的条件下,可求得

采用如图2所示的复合弯管缠绕机结构,在进行弯管段缠绕时,弯管模具2绕其曲率中心O往复摆动而缠绕丝嘴在小车组件3的缠绕平面内连续转动.由于弯管模具绕曲率中心O的转动恰好与环面的形成过程相同,因此通过曲率中心O的缠绕平面截弯管得到一个圆形,其圆心O'与丝嘴回转运动形成的圆心重合,这样就可以用弯管模具的摆动和丝嘴的回转运动二者的合成来完成复合弯管段的纤维缠绕过程.在式(11)中,令(n-1)cos α0=a,代入式(6)中,则弯管段的纤维轨迹运动方程为

2.2 直管段的纤维运动轨迹方程

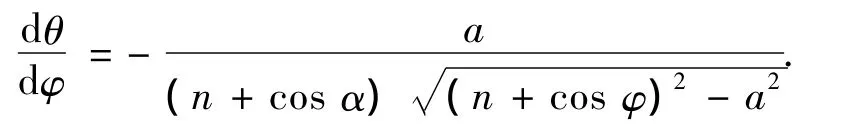

对于图1所示的直管段AB和CD部分位于复合弯管芯模的两端,根据缠绕基本原理知,纤维路径应在柱面上返回,即在柱面的端面缠绕角为90°,故在柱面上采用非测地线,其纤维轨迹运动方程可以表述为[13]

式中:Δy为直线段的位移;r为圆柱段的半径;λ为滑线系数;αb为直线段的起始缠绕角;α为直线段的终止起始缠绕角;Δφ为芯模转角.

3 缠绕节点设计及线型布满分析

面片缠绕法,就是根据需要把芯模表面分成若干个足够小的单元,使整个缠绕区域形成网格,然后根据缠绕角、滑线指数、架空判据等条件进行分析,确定一系列的网格结点作为缠绕线型轨迹落纱点的方法.以解析几何的方式应用了测地线和非测地线理论,灵活且使用范围广,能够解决异型构件的缠绕成型问题[14-15].

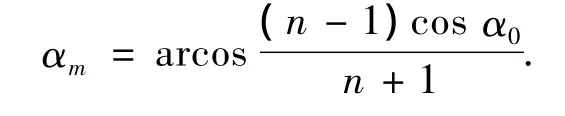

根据面片缠绕理论,可将复合弯管的90°弯管沿管体方向和横截面方向分别细分为N和M段,如图5所示.这样经过分割后得到M×N个面片格,网格分割的越密集,越能精确反应模型的表面特性,实际线型和网格化线型的偏差越小.通常,复合弯管的弯曲半径R越小,N越小;弯管截面半径r越小,M也越小.

图5 弯管沿管体和横截面方向细分图

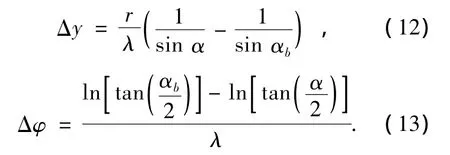

在弯管缠绕段,对应于不同管径比n,丝嘴转角φ和芯模偏转角θ的对应关系如图6所示.在弯管表面分割成的M×N个面片格中,共有(M+1)×(N+1)个节点,通常将φ=180°所对应的点Q0作为缠绕起点,其对应的初始理想缠绕角为α0,在缠绕节点Q0附近的各节点中,总会找到一点与节点Q0的连线与弯管纬线所成夹角与理想缠绕角α0之差的绝对值小于等于缠绕角允差值δ,那么,此点就是要求取的缠绕节点Q1,记录其对应的丝嘴转角φ1和芯模偏转角θ1,在弯管段按上述方法依次求取各缠绕节点,将m点坐标记录为m(θm,φm);同理,采用面片缠绕分割原理并结合式(12)、(13),可求取弯管芯模直线段垂直移动位移和丝嘴转角间的几何对应关系,将n点节点坐标记录为 n(yn,φn),将这些节点坐标载入PMAC运动控制板卡的程序存储区即可完成复合弯管的缠绕工作.

图6 丝嘴转角φ和芯模偏转角θ的对应关系

复合弯管属于非轴对称回转体,横截面上所对应的缠绕角都是关于丝嘴转角φ的函数,在弯管表面对应的各纬线中,φ=0是最长的纬线,称之为外弧.在缠绕过程中,纱片能均匀覆盖外弧,就必然能布满整个芯模表面.由于在弯管段的测地线缠绕线形具有周期性,因此,研究一个周期内的弯管段的布满问题即可.设丝嘴旋转一周芯模的偏转角增量为θone,由式(11)可知,φ=0°所对应的缠绕角αm为

宽度为w的纱片在外弧上的投影为w/sin αm,则布满外弧所需的纱片数Np为

鉴于像复合弯管这样的非轴对称复杂结构,如果采用多切点缠绕会导致纤维交叠架空现象,因此,通常采用单切点缠绕方式,在给定初始缠绕角α0的条件下,在一个缠绕往复过程中,弯管段和直管段的丝嘴转角和为定值,只要适当调整两侧直管段的封头停留角,即可使丝嘴的总转角为360°的整数倍,这样即可以保证单切点缠绕,在一个往复过程结束后,使丝嘴转过一个产生纱片宽的角增量,那么,经过Np个往复后,纱片即可均匀布满复合弯管芯模表面.由于本文是按布满外弧长度选择的纱片宽和纱片数,那么,在弯管段内侧势必产生重叠,在φ=180°的弯管内侧重叠现象最为严重,由于布满外弧所确定的纱片数Np一定,那么其在内弧R-r上不产生重叠的理想纱片宽wr为

式中w与wr的差值即为纱片最大重叠量值.

4 缠绕实例

基于上述缠绕运动轨迹分析,采用研华工业控制计算机、PMAC运动控制卡和VC++语言设计了复合弯管CAM制造系统,该控制系统只需输入直管段AB和CD的长度、管径比n、弯管模具半径r、初始缠绕角α0、纱片宽w等参数即可进行复合弯管的缠绕.

现以一个直管段 AB、CD的长度分别为400 mm和150 mm、管径比n=10、弯管模具半径r=22 mm、初始缠绕角 α0=51°、纱片宽 w=5 mm、切点数为1的复合弯管的缠绕过程为例进行说明.

说明如下:1)在参数对话框中输入上述参数;2)计算均匀布满复合弯管表面的稳定的纤维路径;3)产生基于2轴纤维缠绕机的控制数据文件并下载到PMAC板卡的程序存储区内;4)开始复合弯管缠绕过程.图7是在2轴计算机控制缠绕机上的实际线型模拟结果.

图7 2轴计算机控制缠绕机排出的缠绕线型

5 结论

1)采用测地线和非测地线理论分别给出了弯管段和直管段的纤维缠绕轨迹方程,提出不架空、不打滑缠绕的初始缠绕角的边界条件.

2)应用面片缠绕理论对弯管段和直管段进行了缠绕节点的设计,对复合弯管外弧进行缠绕纱片布满分析并讨论了弯管内侧的纤维重叠情况.

3)编写运动程序在2轴计算机控制缠绕机上进行实验验证,结果表明:缠绕线型均匀、运动控制过程平稳,这不仅验证了本文所采用理论的正确性,而且为在2轴计算机控制缠绕机上进行复合弯管的缠绕提供了一定的理论和实践基础.

[1]韩振宇,孟庆鑫,路华,等.基于PMAC的六轴纤维缠绕机开发及应用[J].哈尔滨工业大学学报,2007,39(11):1079-1802.

[2]LI Haisheng,LIANG Youdong,BAO Hujun.CAM system for filament winding on elbows[J].Journal of Materials Processing Technology,2005,161(3):491 -496.

[3]ZU Lei,ZHANG Dinghua,XU Yingqiang,et al.Integral design and simulation of composite toroidal hydrogen storage tanks[J].International Journal of Hydrogen Energy,2012,37(1):1027 -1036.

[4]刘春阳,郭兴峰.复合材料弯头织物的设计与织造[J].产业用纺织品,2007,(6):13-15.

[5]PRESTLEY A.Filament winding of complex components[J].Reinforced Plastics,1992,(4):42 -44.

[6]LAVAL C.Process simulation in filament winding[J].Reinforced Plastics,1991,(11):40 -42.

[7]李海晟,梁友栋,鲍虎军.复合材料弯管纤维缠绕路径和机器路径的CAD[J].计算机辅助设计与图形学学报,2003,15(7):842-846.

[8]韩振宇,富宏亚,王永章,等.90°弯管的纤维缠绕线型设计[J].玻璃钢/复合材料,2004,(5):31-35.

[9]田会方,肖碧香.纤维缠绕复合材料弯管成型设计与仿真[J].玻璃钢/复合材料,2005,(4):36-38.

[10]WANG Xianfeng,XIAO Jun,WEN Liwei.Winding pattern design and simulation of S-elbow[J].Chinese Journal of Aeronautics,2010,23(5):573 -577.

[11]GRAY A,ABBENA E,SALAMON S.Modern differential geometry of curves and surfaces[M].Boca Ration:CRC Press,1993.

[12]李勇,肖军.纤维缠绕的曲面架空分析及其应用[J].宇航材料工艺,2002,(3):30-32.

[13]韩振宇,孟庆鑫,富宏亚,等.复合材料三通管的纤维缠绕设计[J].哈尔滨工业大学学报,2006,38(12):1079-1802.

[14]王显峰,韩振宇,张 勇,等.复合材料缠绕法的对比研究[J].硅酸盐学报,2007,35(3):358-363.

[15]FU Hongya,WANG Xianfeng,HAN Zhenyu,et al.Abnormal shape mould winding[J].Chinese Journal of Aeronautics,2007,20(7):552 -558.

Combined elbow winding process with 2-axis computer control

WANG Gui-ying1,CAO Jun1,ZHANG Hua2

(1.College of Engineering & Technology,Northeast Forestry University,150040 Harbin,China;2.Harbin FRP Institute,150036 Harbin,China)

To improve the product quality of combined elbows and reduce the production cost,2-axis computer control filament winding machine was designed to wind the combined elbows.Geodesic and non-geodesic theory was used to design the fiber winding trajectory of elbow and tube.The boundary condition without slippage and bridging and the overlay condition of the maximum arc on the elbow were given.The winding nodes were designed with the patch winding theory and the overlap condition of the minimum arc on the elbow was analyzed.The winding control program was written to verify the practicability of this winding method.The result shows that the winding process has the advantages of simple structure,low cost,high productivity and stable pattern.It can meet the winding requirements of all combined elbows.

combined elbow;patch winding;2-axis computer control;geodesic;non-geodesic

TB332;TP391.72

A

0367-6234(2012)07-0130-05

2011-12-20.

黑龙江省自然科学基金资助项目(E201122).

王桂英(1968—),女,硕士,副教授;

曹 军(1956—),男,教授,博士生导师.

王桂英,cindy1996@yeah.net.

(编辑 张 红)