挤密砂桩船海上施工工艺及质量管理

孔令磊,李 立,刘国娜

(中交一航局第一工程有限公司,天津 300456)

1 挤密砂桩工艺简介

挤密砂桩属于挤土、压实类地基处理方法。其工作原理是:通过冲击或振动的方法将底端封闭的钢管贯入地基中成孔,孔内填入砂料后再由钢管回压捣实扩径成桩。该工艺通过在软弱地基中植入砂桩,挤密周围松散土,使桩与挤密后的地基组成复合地基,提高地基的承载力、抗剪切力和抗液化变形的能力。

挤密砂桩工艺于上世纪50年代首先由日本提出,经过几十年的发展在日本已经形成一套完整的施工工艺。施工设备不断向大型化和自动化方向发展,应用范围也从陆地工程逐步扩展到海洋工程。

同传统海底地基处理方法相比挤密砂桩具有独特的优势:加固效果明显,可快速提高地基承载力,对环境影响小。因此可以快速推进施工进程,缩短工期,为在软弱地基上建造重力式结构创造了条件。该工艺在日本已拥有众多成功案例,如羽田国际机场D滑道护岸、岩国港码头、石卷港防波堤等。

2 挤密砂桩船的工艺设备、施工流程及特点

由于海上工程施工存在一定的特殊性,所以挤密砂桩船从其搭载的工艺设备到施工流程都有一定的特点。为满足港珠澳大桥人工岛标段施工,首次引进了“砂桩6号”挤密砂桩船,它是国内第一艘真正意义上的挤密砂桩船。以该船所搭载的典型工艺设备系统和施工工艺流程作为重点,介绍海上挤密砂桩船的各项特点。

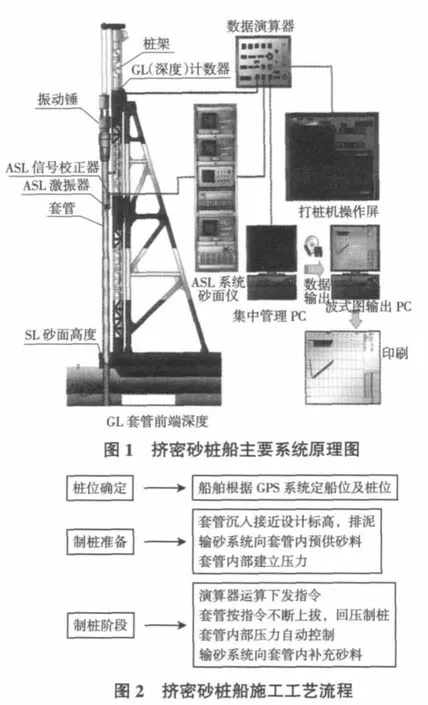

挤密砂桩船工艺设备的主要系统包括:输砂系统:储砂料斗、输送带、中转料斗、送料料斗、收料料斗;制桩系统:桩架、振动锤、套管;施工管理系统:GPS定位系统、数据演算系统、ASL系统(砂面仪);压缩空气系统:空气压缩机、空气罐等。见图1。

2.1 挤密砂桩船的施工工艺流程

挤密砂桩船的施工工艺流程可分为桩位确定、制桩准备和制桩3个阶段(见图2)。

1) 桩位确定阶段:船舶根据GPS卫星定位系统指示进行船舶驻位和挤密砂桩定位。

2) 制桩准备阶段:套管在振动锤的作用下沉入海底泥面下接近设计标高;同时输砂系统按照指令向套管内预供一定数量的砂料,压缩空气系统在套管内建立预设空气压力。由于向套管内加砂和加压需要一定时间,所以套管内部会混入部分泥、水、砂混合物。上拔套管到一定高度,通过套管内的空气压力和砂料重量将混合物排出套管。

3) 制桩阶段:操作手根据数据演算系统指令上拔套管,在地基内形成孔洞。套管内的砂料在套管内空气压力作用下不断落入孔洞内形成一定长度的松散砂桩。数据演算系统通过对比套管上拔高度和套管内砂面落下长度后,适时向操作手发出停止上拔并回压套管至一定深度的指令。松散砂桩在套管捣实作用下扩径形成一定直径的挤密砂桩。见图3。

操作手在数据演算系统指令下不断重复上述制桩操作,分段制做挤密砂桩直至整根砂桩制作完成。在此过程中输砂系统会自动测量套管内砂存量并适时向套管内补充砂料。

2.2 挤密砂桩船施工特点

2.2.1 先进的砂桩定位系统

GPS卫星定位系统可实现全天候施工。该系统对光线强度没有要求,白天或夜间均可测量;减少环境因素的影响,无论刮风、下雨、大雾等不利天气均可测量;减少海上测量平台的搭建数量,提高经济性;能为沉桩偏位提供精确数据,实现数字化沉桩,保证沉桩质量。

2.2.2 搭载设备集成度高,施工能力强

挤密砂桩船在海上施工期间需要具备一定的独立施工能力和较高的作业效率,因此该型船舶上集成了大量设备以满足施工要求。典型的挤密砂桩船会搭载能储存一定砂料的储料斗和砂料输料系统。为了提高效率,挤密砂桩船还会搭载3套或以上的制桩系统及辅助系统保证船舶能够同时施打多根挤密砂桩。

2.2.3 自动化程度高,实现数字化制桩

挤密砂桩船在整个施工过程中从船舶定位到制桩均有施工管理系统进行指引和监控。操作人员可以方便了解设备状态并在施工管理系统的指令下进行操作,劳动强度大大降低的同时也为成桩质量提供了保证和数据支持,实现了数字化制桩。

3 挤密砂桩船施工管理系统

挤密砂桩的工艺原理简单,但如何保证施工质量则是困扰该项工艺广泛应用的瓶颈。随着以工业电脑(PLC)等自动化控制系统为基础发展起来的施工管理系统的出现才为挤密砂桩的大范围应用提供了条件。作为海上挤密砂桩工艺的核心技术,挤密砂桩船施工管理系统可分为GPS定位系统、数据演算系统和ASL系统(砂面仪)3个子系统。

3.1 GPS定位系统

通过船载GPS卫星定位系统能够准确确定桩位,并实时显示实际桩位与目标位置之间的偏差。操作人员可以很方便地在驾驶室内根据显示的情况远程控制锚泊设备,将船移泊至目标位置并最终确定挤密砂桩的桩位。

3.2 数据演算系统

数据演算系统居于施工管理系统的核心地位。由数据采集、运算、输出及记录3个模块构成一个完整的数据处理系统,实时控制着挤密砂桩的施工过程。见图4。

图4 数据演算系统

1) 数据采集模块在系统中实时采集各工艺设备的状态信息并编译为系统能识别的数据信息后传递给数据运算系统。

①输送带时间继电器记录输送带运转时间,用以控制砂料的输送量;

②送料斗位置计数器记录送料斗在桩架上的高度位置,用以计算和控制送料斗在向套管内供砂时的移动高度;

③套管GL深度计数器记录套管前端沉入水面以下的深度,用以控制和记录沉桩的标高和送料料斗的目标高度;

④套管压力传感器记录套管内的压力值,用以控制套管内压力值;

⑤接收ASL系统测量的套管内的砂面高度数据,用以反应制桩时砂料用量值。

2) 数据运算模块将接收到的各工艺设备信息点的状态数据输入程序进行运算并将运算结果传递给数据输出及记录系统。

3)数据输出及记录模块则将运算结果按照程序设置分别下发给打桩机操作屏、输送带等挤密砂桩的工艺设备执行器和记录文件。

操作手根据打桩机操作屏指令结合实际情况进行制桩操作。制桩完成后数据演算系统自动处理各信息点的数据并生成完工资料。完工资料通常包括:制桩时间、桩参数、沉桩速度、用砂量等。

3.3 ASL系统(砂面仪)

ASL系统原理是通过超声波对套管内砂面进行回声测距。该系统能够实时反映套管内砂面在施工过程中的变化情况。数据演算系统将该数据作为一项重要数据进行计算。操作手根据ASL系统提供的数据结合数据演算系统发出的指令进行相关操作。如:向套管内补充砂料、根据砂面下降量速度控制套管上升速度等。

4 挤密砂桩船施工期间的质量管理控制

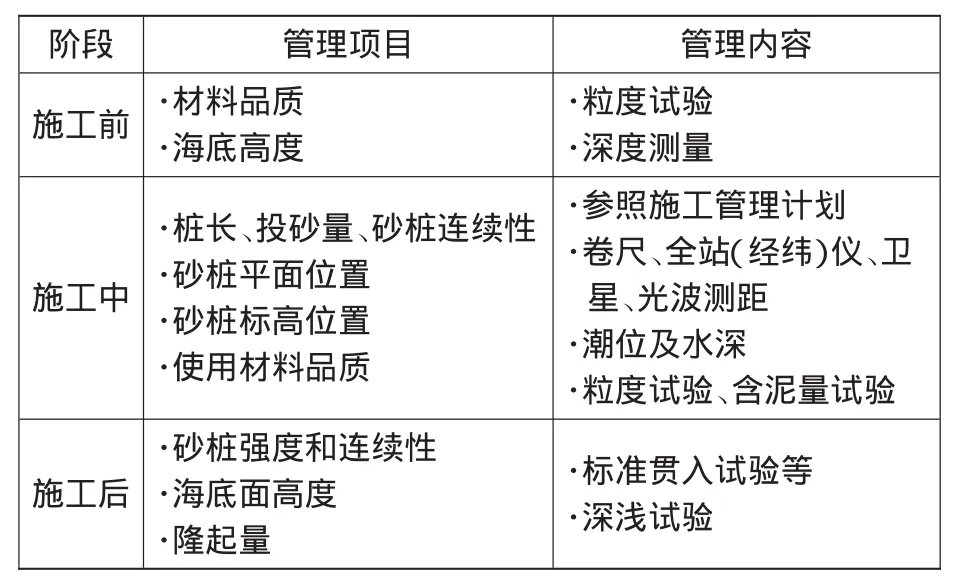

挤密砂桩的质量管理控制可分为施工前、中、后3个阶段,见表1。以下重点介绍施工管理系统在挤密砂桩质量管理控制中发挥的作用。

表1 挤密砂桩各施工阶段质量管理内容

4.1 海底高度、砂桩位置及标高控制

挤密砂桩船按操作程序应在打桩位置进行施工前和施工后的水深测量。在整个海底地基加固工程完毕后,形成该施工区域的海底高度实际隆起量的测量报告。

施工过程中需要定时进行潮位测量并将测量数据输入数据演算器中,以修正潮位变化对套管贯入度的影响,保证砂桩完成后的桩标高参数不会因为潮位变化产生误差。

挤密砂桩的平面位置数据则通过桩位确定阶段由GPS定位系统实时记录沉桩位置,为砂桩平面位置控制提供数据支持。

4.2 砂桩长度、投放砂量、砂桩的连续性控制

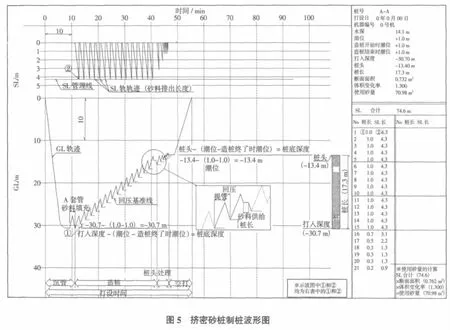

1)砂桩长度由桩架上的套管GL深度计数器提供的数据进行控制。在整个制桩过程中套管GL深度计数器实时记录套管移动距离。包括套管下沉距离、上拔距离等。最终形成制桩过程中套管GL轨迹图作为砂桩长度的支持资料。

2)砂料投放量由数据演算系统进行控制。在挤密砂桩制作过程中,数据演算系统根据套管GL上拔的距离与套管内砂面SL的变化值进行比较。待套管上拔到设定高度且从套管内落下的砂料体积满足设计要求后,数据演算器向操作手发出回压套管的指令。这样就保证了制桩过程中砂料的投放量能够得到有效控制。

3)挤密砂桩的连续性是通过数据演算系统对套管GL上拔速度和砂面SL下降速度的对比进行控制。在制桩过程中数据演算器将对比后的结果在操作手显示屏内进行显示作为操作手的操作依据。套管GL速度过快表示套管上拔太快或套管内部砂料下落困难,这样就会造成套管在地基中形成的空间内没有足量的砂料进行填充。该空间就有可能被周围的淤泥填充从而导致桩的连续性被破坏。这就需要操作手降低套管GL的上拔速度或通过操作加快套管内砂料的下降速度。数据演算系统将记录制桩过程中套管GL与砂面SL的速度关系并形成挤密砂桩制桩波形图为挤密砂桩的连续性提供数据支持。见图5。

5 结语

海上挤密砂桩工艺是一种新型的施工方法,其核心设备挤密砂桩船在国内应用尚属首例,因此挤密砂桩船的施工及质量管理暂无可以借鉴的成熟经验。只能在试验和实际工作中不断学习和积累经验,逐步掌握了挤密砂桩船的海上施工工艺。

随着全球经济与海上运输业的高速发展,海港码头向离岸、开敞、深水海域发展已经成为必然趋势。伴随着外海筑港,人工岛的建设向深水区推进,地基加固已成为外海筑港建设中必不可少的施工技术。挤密砂桩工艺作为一种比较先进和成熟的海底地基处理工艺,将在外海筑港及人工岛建设中发挥越来越重要的作用。

[1]日本国土交通省港湾局監修.港湾の施設の技術上の基准·同解說[M].日本港湾協会,2007.

[2]日本国土運輸省港湾局監修.港湾の施設の技術上の基准·同解說[M].日本港湾協会,2007.

[3] 河川提防の液状化对策工法設計施工マニュアル(案)第3513号[R].日本:建设省土木研究所,1997.