复合倾斜冲击冷却结构设计及应用

刘庆东,尤宏德

(中航工业沈阳发动机设计研究所,沈阳 110015)

复合倾斜冲击冷却结构设计及应用

刘庆东,尤宏德

(中航工业沈阳发动机设计研究所,沈阳 110015)

以某型航空发动机低压涡轮导向叶片局部结构设计为研究对象,研发了1种复合倾斜冲击冷却的结构形式,介绍了复合倾斜角度冲击冷却结构设计特点,并进行了流动特性和温度场的计算分析,计算分析和壁温测试表明:复合倾斜冲击冷却方式能以较小的冷气流量对壁面形成了较好的冷却效果;对叶片上缘板表面形成了均匀冲击冷却的效果,发动机台架试车也验证了该冷却结构的性能和可靠性。

涡轮;叶片;冲击冷却;复合倾斜;结构设计;航空发动机

0 引言

随着航空发动机性能指标的不断提升,涡轮进口燃气温度越来越高,因而冷却技术对于高温涡轮研制非常关键。其中以涡轮冷却叶片所采用的冷却技术最具有代表性,涡轮前几级叶片普遍需要通过采用适当的冷却结构形式,降低叶片壁面的温度,保证使用要求。目前,涡轮冷却叶片的冷却方式主要包括对流冷却、冲击冷却、气膜冷却、肋壁强化换热和扰流柱强化换热等。在各种冷却方式中,冲击冷却技术应用较多,主要用在导向叶片内腔带衬套结构及转子叶片前缘冷却,其中大量研究及工程应用是采用垂直靶面进行冲击冷却[1],以期在靶面部位获得较高的冷却换热系数,进而降低叶片表面的壁面温度,但这种冷却形式往往需要较高的冷气压力和较大的冷气流量,而在发动机中冷气用量的增加往往意味着发动机性能的下降,所以当叶片冷气用量受到限制时,则需要对冷却结构形式进行优化和调整。在高推比发动机中,先进的涡轮叶片正在研究采用铸冷和发散冷却等先进冷却技术,以达到最佳的冷却效果[2]。

本文通过采用倾斜冲击冷却,增加冲击换热面积,使壁面冷却更均匀,以较小的冷气用量获得了较好的冷却效果。

1 复合倾斜冲击冷却结构设计

发动机涡轮叶片冷却技术的发展历程如图1所示,在导向叶片内腔带衬套结构及转子叶片前缘冷却主要应用冲击冷却技术如图2所示。本文在传统常规冲击冷却结构[3]形式(如图3所示)上设计了1种倾斜冲击冷却的结构形式,如图4所示。

某型发动机低压涡轮导向叶片在设计研制中前缘上缘板前端温度偏高(如图5所示的圆圈部位),虽然满足材料使用要求,但该处结构较为单薄,悬壁伸出较长,且周向长度尺寸较大(如图6所示),根据以往发动机工程研制经验,由于燃烧室温场的不均匀性,在长期使用中易出现热疲劳开裂等问题,故而分析认为需要对此处进行冷却,由于发动机能够给该处提供的冷气量较少,其冷却只允许采用尽可能少的冷气用量,以期达到较好的壁面冷却效果。

在设计初期,按照腔1冗腔考虑(如图7所示),腔内没有冷气,故此需要对导向叶片上缘板冷却,将冷气引入到腔1,由于腔1体积相对较大,如果简单地将冷气引入到腔1,不会对导向叶片上缘板前端形成较好的冷却效果,而该处结构空间较小,无法布置强化换热肋等强化换热结构,如果采用其它形式的冷却结构,制造工艺又过于复杂,制造难度较大。为了更好地对上缘板前端表面形成冷却,设计了复合倾斜冲击冷却的结构(如图7、8所示),在导向叶片前安装边上开孔,引入冷却气,对上缘板上表面形成冲击冷却,从而降低导向叶片上缘板燃气边壁面的温度。冲击冷却孔为复合倾斜结构,孔径为Ф=0.6 mm,数量为12个,均匀布置在导向叶片前端安装边,冲击孔中心线与发动机轴向和周向都形成一定的夹角(如图8所示),设想气流从冲击孔流出后对上缘板非流道面形成非垂直方向的冷气冲击和覆盖,同时在腔1内形成环向流动,之后从上缘板前端面的缝隙处流到主燃气通道。由于该种冷却形式3维流动特性非常明显,采用常规1维分析方法并不适用,为了分析该种冷却形式的流动和换热情况,本文采用CFD软件进行3维流动特性和温度场分析。

2 流动特性和温度场的计算分析

2.1 几何建模与网格划分

本文采用UGNX3.0软件进行实体建模,计算模型选在从缘板前缘到叶身前缘的区域,计算模型如图9所示。

采用ANSYS ICEM CFD11.0软件进行网格划分,因为结构复杂,不适用结构化网格,所以采用非结构化网格,即4面体网格,4面体网格最大单元尺寸为0.8mm,流固耦合面面网格最大单元尺寸为0.25mm;对于流体靠近壁面区域,为了提高计算精度,对边界层进行了加密处理,即使用3棱柱形网格填充壁面区域。本计算模型边界层共用了4层3棱柱网格加密,3棱柱网格初始高度为0.04mm,高度比为1.3。

网格划分情况:固体域网格总数为358856,节点总数为71601,4面体网格数为358856;流体域网格总数为525588,节点总数为129767,4面体网格数为434437,3棱柱网格数为91151。计算域网格和局部加密情况如图10、11所示。

2.2 边界条件

本文采用的边界条件为几何型边界条件和数值型边界条件。

(1)几何型边界条件是指在切割出计算域时模型4周的边界面,为了使计算模型和实际模型同样具有周期性,这些切面(既包括固体的也包括流体的)在计算中被分别指定了周期性边界条件。所有的壁面也是几何型边界条件,光滑无滑移。

(2)数值型边界条件包括流体进、出口的流动参数。流体与固体交界面按耦合面处理。

2.3 计算参数设定

计算3维可压缩流动的湍流纳维-斯托克斯方程,稳态、无旋转、不考虑浮升力和辐射;流体计算域传热方程采用总能方程,湍流模型为标准的k-ε模型,燃气入口湍流度设为10%,在壁面处理上,采用壁面无滑移边界条件,配以壁面函数率Wall Function;固体计算域传热方程采用热能方程;流体域固体域计算初始温度均为1000K。

2.4 计算结果及分析

3维数值计算得到了计算区域的温度场和速度场。缘板不冷却与冷却的最高壁温对比情况见表1,有冷却措施的流体计算域速度场和缘板前缘温度场如图12所示。

表1 缘板温度和冷气用量

2.4.1 流场分析

从图12分析可见:冷气在斜孔内的流速较大,对斜孔的冷却较强,所以形成了沿孔倾斜方向的低温区。冷气经斜孔以较大速度进入腔1,一部分气流沿着缘板外壁面与高压涡轮机匣所形成的环形缝隙流出(以下简称为环形缝隙),对该区域形成斜向冲击冷却;另一部气流在空腔内沿周向旋转流动,至冷却缘板挂钩处壁面后,再从环形缝隙流出;由于冷气流动方向与发动机中心轴线倾斜,存在较大的周向分量,因此,冷气会在腔内沿周向流动,延长了冷气对缘板上壁面的作用时间,提高了冷气的利用效率;由于斜孔中心线与发动机轴线在水平面投影的夹角较大,使得冷气冲击到缘板壁面的距离较长,加之冷气在空腔内旋转流动作用,使得冷气没有形成明显的冲击区,各处的冷却效果均匀,达到温度分布均匀。从环形缝隙出来的冷气在缘板的前缘处与主流燃气汇合,降低缘板内壁面燃气附面层内的流体温度,从而减小了燃气对缘板的加热功率。由于冷气流量较小,排气面积较大,而主流流量和流速很高,所以,此处冷气很难形成气膜。综上所述,此种冷却形式利用了“冷气冲击作用”、“冷气在腔内沿周向流动作用”和“冷气与主流掺混作用”3部分来对缘板进行冷却。

2.4.2 温度场分析

对缘板前缘进行冷却时(如图10所示),缘板前缘最高温度为1048.6 K,最大温差约为55K;相对无冷却措施情况,温度降低约130K,缘板与燃气接触的固体区域最大温差降低约40K。单孔流量为0.0005015kg/s,全环180个孔的总流量为0.09027kg/s,冷气用量相对压气机进口流量约为0.09%。

在实际工作环境中,由于燃烧室存在温度场分布不匀均的问题,为了分析燃烧室温度场分布不均匀而对导向叶片缘板的温度影响,对该冷却设计进行了进一步的校核,结果表明,该处温度能够满足结构的长期使用要求(如图13所示)。

3 壁温测量结果分析

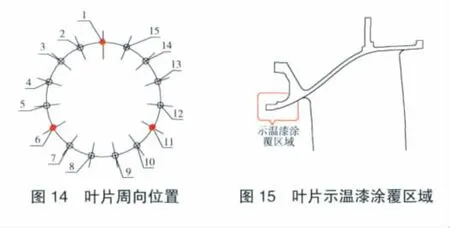

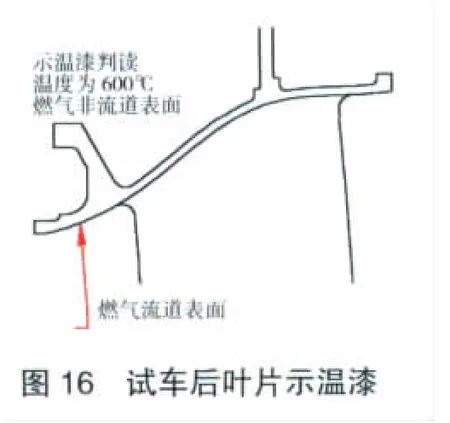

为了验证设计效果,进行了叶片局部壁温测试,壁温测试采用了示温漆的测试方法。在发动机上按周向均布选取了3组低压涡轮导向叶片(如图14所示),对涡轮导向叶片上缘板前端流道面和非流道表面均涂覆了示温漆,如图15所示。

在发动机试车结束后,对低压涡轮导向器进行了分解检查,同时对涂覆示温漆叶片进行了重点观察,发现叶片上缘板流道面示温漆大部分脱落,而叶片非流道表面的示温漆则保留较为完整,如图16所示。故此研究判断非流道表面的温度情况,进而推断流道面的叶片壁面温度情况,根据非流道面的测试结果,初步推断流道面壁温为923~943K(650~670℃),低于分析预估值。试车温度低于预估值的主要原因是:本次试车状态未达到设计点要求;在计算分析中并未分析高压涡轮外环块尾缘冷却气出流对叶片上缘板的冷却效果,有可能存在叶片上缘板壁温预估偏高的情况。

综合数台发动机试车后分解检查情况以及该次壁温测试情况来看,叶片上缘板壁温均匀,未出现高温过热现象。

4 结论

(1)综合数台发动机试车后分解检查情况以及壁温测试情况表明,叶片上缘板壁温均匀,未出现高温过热现象。

(2)大角度倾斜冲击冷却技术是对传统冲击冷却技术的拓展和延伸,更具有工程实际应用价值。

(3)通过大角度倾斜冲击冷却设计技术的研究,拓宽和发展对传统冷却技术的认识和理解,在更多的应用领域不断摸索创新冷却技术的设计。

[1]谷振鹏,王开.冲击加气膜组合式换热效果的试验研究[J].航空发动机,2010,36(5):52-55.

[2]林宏镇,汪光火,蒋章焰.高性能航发发动机传热技术[M].北京:国防工业出版社,2005:12-17.

[3]韩介勤,桑地普·杜达,斯瑞纳斯·艾卡德.燃气轮机传热和冷却技术[M].西安:西安交通大学出版社,2005:171-189.

[4]《航空制造工程手册》总编委会.航空制造工程手册:发动机叶片工艺[M].北京:航空工业出版社,1997:426-435.

[5]刘 军.航空发动机气膜冷却孔的打孔工艺 [J].航空发动机,1995(2):31-36.

[6]Lakshminarayana B.Turbine cooling and heat transfer in fluid dynamics and heat transfer of turbomachinery[M].New York:John Wiley,1996:597-721.

[7]Bunker R.Gas turbine heat transfer:ten remaining hot gas path challenges[J].Journal of Turbomachinery,2007,129(2):193-201.

[8]Funatogawa O,Fujimura T,Kobayashi K.Research and development of ECO engine[J].Journal of the Gas Turbine Society of Japan,2006,34(3):18-23.

[9]Leylek J,Zerkle R.Discrete-jet film cooling:A comparison of computational results with experiments[J].Journal of Turbomachinery,1994,116(3):358-368.

[10]McGrath E L,Leylek J.Physics of hot crossflow ingestion in film cooling[J].Journal of Turbomachinery,1999(1):532-541.

Design and Application of Combined Oblique Impact Cooling Structure

LIU Qing-dong,YOU Hong-de

(AVIC Shenyang Engine Design and Research Institute,Shengyang 110015,China)

Take local structure of low pressure turbine guide vane for an engine as the research object,a combined oblique impact structure form was developed.The design characteristics of combined oblique impact cooling structure were introduced and the flow characteristics and temperature field were calculated and anylzed.The analysis results and wall-temperature test results show that the cooling structure can have better wall cooling effect with less cooling air flow,and has uniform impact cooling effect on the surface of the upper side plate of vane.The performance and reliability of the cooling structure also are validated by the engine bench test.

turbine;vane;impact cooling;combined oblique;structure design;aeroengine

刘庆东(1980),男,硕士,工程师,从事航空发动机涡轮冷却叶片设计工作。