滑油泵流量不合格排故研究

韩 宁 ,王 凯 ,赵铁军,史华勋

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

滑油泵流量不合格排故研究

韩 宁 ,王 凯 ,赵铁军,史华勋

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

为排除某型航空发动机滑油泵在使用1个发动机寿命期后流量不合格的故障,根据滑油泵工作原理,分析了滑油温度和滑油泵间隙(端面间隙、凸台间隙和径向间隙)等因素对其流量的影响。结果表明,温度对滑油泵流量性能影响较大,其影响主要是在滑油温度改变后,端面、凸台和径向间隙泄漏量变化而产生的;滑油泵端面间隙对流量的影响较大,端面间隙缩小0.01mm,流量可以提高1L/min左右,将滑油泵凸台间隙调整至-0.01~0.01mm和0~0.02mm区间,流量可提高2~3L/min。通过试验验证给出了提高滑油泵流量的措施,从而排除了多台某型发动机滑油泵流量不合格故障。

滑油泵;流量;端面间隙;凸台间隙;航空发动机

0 引言

应用于航空发动机上的滑油泵主要用于轴承和传动齿轮部分润滑油的输送和回收,多选用容积式齿轮泵。齿轮泵分为外啮合和内啮合2种,在航空发动机上均有应用,本文主要介绍外啮合容积式齿轮泵(以下简称滑油泵)。某发动机在使用1个寿命期后,部分滑油泵的流量性能有所衰减,流量试验值达不到设计要求。如何提高滑油泵流量成为制约生产的主要难题之一。

本文通过分析滑油泵的工作原理和流量影响因素及试验验证,给出了提高滑油泵流量的几项措施,并贯彻在实际生产中,排除了滑油泵在使用1个发动机寿命期后流量不合格故障。

1 滑油泵工作原理

滑油泵工作原理如图1所示。滑油泵由2个尺寸相同的外啮合齿轮和壳体、衬套、传动轴等主要零组件构成。在齿轮啮合处的两侧壳体上开有进口和出口。当齿轮旋转时,在进口腔由于啮合齿不断地退出啮合,齿谷中的空腔中压力低于大气压,液体被吸入泵内齿谷的空腔中。齿轮继续旋转时,液体被带到出口腔中,处在出口腔一面的齿进入啮合,在1个齿轮的轮齿进入另1个齿轮的齿谷时,使齿谷的空腔容积逐渐减小,齿谷中的油被挤向出口。在齿轮不断旋转过程中,齿谷容积不断交替地由增大到减小,则齿轮泵就可连续不断地从低压进油管路中吸油,并向高压出油管路供油。

2 滑油泵流量计算公式[1]

2.1 理论流量的近似计算

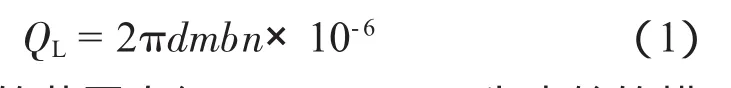

可采用经验公式计算理论流量QL

式中:d为齿轮的节圆直径,d=mz,mm;m为齿轮的模数,2m为轮齿的高度,mm;b为齿轮的宽度,mm;n为齿轮泵转速,r/min;z为齿轮的齿数。

2.2 实际流量

齿轮泵实际流量总是小于理论流量。因为在高压出口腔中,一部分液体通过齿轮泵内各相对运动件间的间隙向低压进口腔泄漏,泄漏造成的流量损失称为泄漏损失。此外,还由于种种原因,会使泵在进口腔中,液体向齿谷的充填不足,所造成流量损失称为充填损失。因此,泵的实际流量为理论流量减去这2部分流量损失。通常用容积效率ηv表示他们之间的关系

式中:QS为实际流量,L/min;ΔQ为流量损失,L/min。因此,实际流量为

齿轮泵的容积效率一般为0.70~0.95,根据泵的工作压力和构造形式选取,并通过试验来验证。

3 试验设备及测试手段

3.1 试验设备

试验设备由直流电机、减速器、液压油箱净化台、电控柜、滑油箱、补给箱、计量油箱、回油泵、断油开关、调节阀门、滑油管路、调节开关、指示仪表和试验台电操纵系统组成,分别位于3个工作间:机器房、设备间和操纵间。直流电机、减速器、液压油箱净化台和电控柜位于机器房。试验时由直流电机输出动力通过减速器(减速器共有7个不同速度和旋转方向的输出轴,以满足不同型别滑油泵的流量试验要求)传递给需要试验的滑油泵,电机传动轴上装有感应式转速表用以测量转速。滑油箱、补给箱、计量油箱、回油泵、断油开关、调节阀门和滑油管路位于设备间。滑油箱是存储试验用工作液的容器,容积为565dm3,操纵间内的透明玻璃计量刻度尺可方便读取滑油箱油位,以便调整不同型别滑油泵进行流量试验时油箱内的油位。滑油箱具有电加热功能,工作液的温度由电接触压力式温度计检验和调节。补给箱用于保证滑油箱内的恒定油位,容积为400dm3,采用断油开关来控制补给箱至滑油箱的油流。计量油箱用于测量滑油泵的流量,容积为160dm3,计量油箱侧壁内焊入2个导管,并装有透明玻璃计量刻度尺,可直接读出流量值。计量油箱下方有回油泵,工作过的滑油由回油泵经过滤器输送回滑油箱。调节开关、指示仪表和试验台电操纵系统位于操纵间,通过操纵间实现对滑油泵转速、泵出口压力和工作液温度等参数的调节控制。

3.2 测试手段

试验器工作液采用HP-8A GB 439-90滑油,并将滑油加热至65~80℃进行试验。先将滑油箱内油位调至比传动轴轴线高100~150mm的位置,然后在试验器上采用计量油箱容积法测量滑油泵流量。通过调整滑油泵出口截面积的方法将泵出口滑油压力调至0.4±0.01MPa,分别将泵转速调至4500和7250r/min以下,计时1min,通过读取计量油箱内的可视玻璃刻度尺(即计量油箱容积法)得到滑油泵的流量。

4 滑油泵流量影响因素及试验验证

通过式(1)可以知道影响其理论流量的根本因素为齿轮的齿数z、模数m、齿宽b及转速n。但这些因素是滑油泵初始设计时需考虑的,在滑油泵设计定型后均为恒定量。当其设计流量确定后,影响其流量的就是容积效率,容积效率主要取决于泄漏量的大小,而影响泄漏量的主要因素是滑油泵间隙,其次是温度及其他影响因素。

4.1 滑油温度影响

滑油温度对滑油泵流量性能的影响主要是在滑油温度改变后,经滑油泵齿轮啮合挤压后的滑油通过端面、凸台和径向间隙泄漏量变化而产生的。当滑油温度升高,一方面,使滑油黏度减小,从而使滑油通过泵间隙的泄漏阻力减小,泄漏量增大,导致滑油泵流量减小;另一方面,滑油泵的壳体、衬套及齿轮材料不同,则其线膨胀系数不同,当温度改变后,不同材料的膨胀量变化不一致,使得它们之间的间隙即泵间隙也随之改变,泄漏量也相应改变,从而导致滑油泵流量改变。

为了验证滑油温度对滑油泵流量的影响程度,在试验器上不同温度下对某型发动机滑油增压泵进行流量试验,文件规定流量试验温度为65~80℃,于是,试验分别在65、72.5、80℃下进行。经试验证明,温度对滑油泵流量性能影响较大,温度相差15℃流量最大相差2.5L/min,具体数据见表1。

表1 某型发动机滑油增压泵在不同温度下流量试验值

4.2 滑油泵间隙影响

为了保证滑油泵齿轮能在壳体、衬套之间平稳地运转,又不能使挤压后的滑油过多泄漏回滑油泵入口,则需要各机件间保持的间隙很小。某型发动机滑油泵间隙包括端面间隙、凸台间隙和径向间隙。

4.2.1 端面间隙影响

端面间隙即轴向间隙,是齿轮相对于壳体的轴向最大间隙。某型发动机滑油泵端面间隙结构如图2所示。采用如下方法测量并计算,端面间隙=S+△S1+△S2,其值规定为0.03~0.06 mm。式中:S为调整垫厚度;△S1为带凸台衬套相对上壳体凹入(+);或凸出(-)的尺寸;△S2为齿轮相对下壳体凹入(+)或凸出(-)的尺寸。

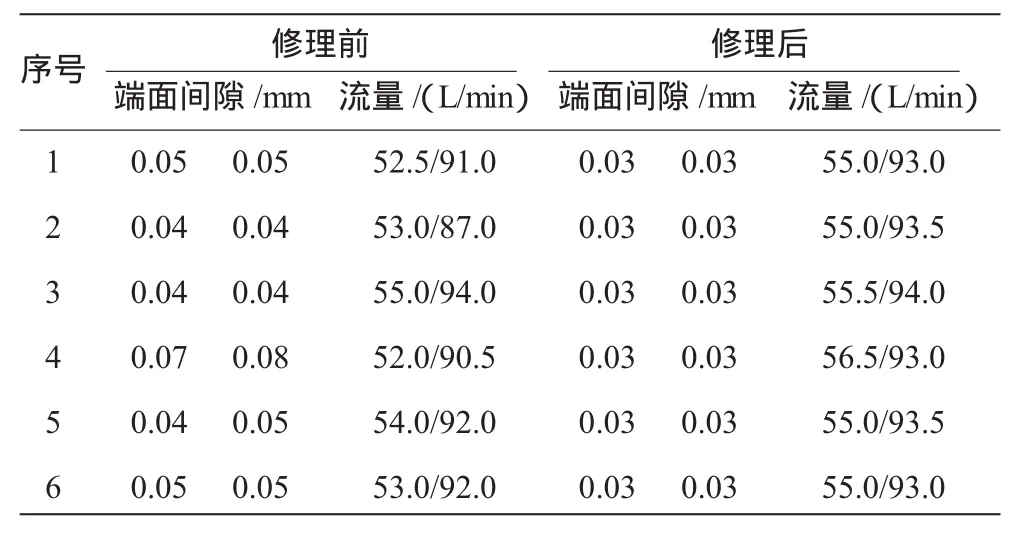

端面间隙对泄漏的影响最大,占总泄漏量的75%~80%,端面间隙每增加0.1mm,容积效率降低约20%。在滑油泵的流量不合格时,首先通过改变调整垫厚度、研磨壳体结合面、研磨齿轮端面或更换齿轮的方法来调整端面间隙。为验证端面间隙对流量的影响程度,在其他装配技术条件不变的情况下,选取6台某型发动机滑油泵,对其端面间隙进行调整后,对比前后的流量,试验数据见表2。

表2 端面间隙变化对应的流量值

在调整滑油泵端面间隙时,同时调整了间隙的高低点,试验结果表明,端面间隙对流量的影响较大,端面间隙变化0.01mm,流量随之变化1L/min左右。根据理论计算中端面间隙每增加0.1mm,容积效率降低约20%计算,当端面间隙增加0.01mm时,容积效率降低约2%。在低转速n=4500r/min时,流量值变化约55×2%=1.1L/min。试验结果与理论分析相符。

4.2.2 凸台间隙影响

凸台间隙也是轴向间隙的1种,是为满足结构需要设计的1种带凸台的衬套。衬套的凸台与齿轮的凹槽配合形成的小间隙,既能满足齿轮平稳运转的需要,又保证了滑油不会过多地从此处泄漏。某型发动机滑油泵带凸台的衬套结构如图3所示。凸台总长约1/2圆周,出口端凸台长为进口端的3倍,分别约为3/8圆周和1/8圆周,其目的是为了有效阻止滑油泵出口端的滑油倒流回进口端。某型发动机滑油泵凸台间隙结构如图4所示。在图中,H1为齿轮的凹槽深度,H2为衬套的凸台高度,凸台间隙H=H1-H2,其值规定为0.01~0.04mm。凸台间隙仅是1种测量计算间隙,并不代表实际工作间隙。局部带凸台部位的实际工作间隙为:端面间隙+凸台间隙。

为掌握凸台间隙对滑油泵流量的影响规律,在其他装配技术条件不变情况下,对某型发动机滑油泵,分别改变其凸台间隙重新装配后进行流量试验。通过对衬套凸台端面喷涂铜合金来改变凸台高度,分别将凸台间隙调整至 -0.01~0.01mm、0.01~0.04mm、0.04~0.08mm 3个区间内进行流量试验.低转速下对应的流量分别为56.5、54.0、52.0L/min,变化比较明显,表明凸台间隙越大流量越小。通过试验还得出以下结论:当凸台间隙大于0.04mm时,从0.04mm调整至0.08mm甚至更大,试验的滑油泵流量值基本不变,说明当凸台间隙大于0.04mm时,凸台间隙再进一步增大,通过凸台间隙的泄漏量没有变化。

由此可见凸台间隙为-0.01~0.04mm区间内对流量影响较大。依据上述试验结果,分别将多台流量不合格的滑油泵凸台间隙调整至-0.01~0.01mm和0~0.02mm区间,滑油泵流量均提高到了合格范围内。流量试验后对滑油泵进行分解和故检表明,衬套片、齿轮、壳体配合表面均没有异常。由上述试验可以得出,在一定范围内减小凸台间隙对提高滑油泵流量比较有效。

4.2.3 径向间隙影响

径向间隙是齿轮齿顶和壳体内壁配合处的间隙,采用塞尺来测量,某型发动机滑油泵径向间隙规定为0.06~0.14。增压后的滑油经径向间隙泄漏的途径长、阻力大,且齿轮相对壳体运动的方向和油液泄漏的方向相反,齿轮的旋转起了阻止泄漏的作用,因此通过径向间隙泄漏量较少。依据经验数据,径向间隙每增加0.1mm,容积效率仅降低约0.25%,对滑油泵流量几乎无影响。对某型发动机滑油泵进行改变径向间隙试验来对比流量变化。在滑油泵壳体内壁与齿轮齿顶配合处喷涂ВАП-2涂层,厚度为0.025mm,经试验对比,喷涂涂层前后滑油泵的流量无明显变化,说明径向间隙对滑油泵流量的影响较小。

4.3 其他影响因素

4.3.1 滑油泵壳体出油孔倒角

为了减小滑油出口阻力,对滑油泵壳体的出油孔进行修磨以增大倒角,将出油孔处的尖角修成R1~R2的圆角,并将带凸台衬套靠近出油口处修成圆角,试验表明,滑油泵流量提高了0.5L/min,效果不明显。

4.3.2 滑油泵壳体

在使用1个发动机寿命期后,滑油泵壳体可能会发生局部变形,从而影响滑油泵流量性能。在修理某型发动机滑油泵时,在调整间隙无效的情况下以通过更换新品滑油泵壳体的方法,在一定程度上也可提高滑油泵流量。

4.3.3 叶轮弯角

某型发动机滑油泵齿轮组件由齿轮和叶轮组成,叶轮起辅助抽吸滑油的作用,可有效填充进口处的滑油,以提高滑油泵进口压力,从而提高滑油泵流量。修理滑油泵时发现齿轮组件上的叶轮弯角区别较大,弯角大小不同影响收油效率从而影响滑油泵流量。在修理滑油泵时也可采用更换带叶轮的齿轮组件的方法来提高滑油泵流量。

5 结论

(1)滑油温度改变后,端面、凸台和径向间隙泄漏量发生变化,从而对滑油泵流量性能产生较大影响,温度相差15℃,其流量最大相差2.5L/min。

(2)滑油泵端面间隙对流量的影响较大,端面间隙缩小0.01mm,流量可以提高1L/min左右。

(3)将滑油泵凸台间隙调整至-0.01~0.01mm和0~0.02mm区间,滑油泵流量均提高到了合格范围内。

(4)径向间隙和滑油泵壳体出油孔倒角对滑油泵流量的影响较小。

(5)在调整间隙无效的情况下,可以通过更换新品滑油泵壳体或带叶轮的齿轮组件的方法提高滑油泵流量。

采取上述有效措施后,排除了多台某型发动机滑油泵流量不合格故障。

[1]《航空发动机设计手册》总编委会.航空发动机设计手册:传动及润滑系统:第20册[M].北京:航空工业出版社,2001:459-464.

[2]廉小纯,吴虎.航空燃气轮机原理[M].北京:国防工业出版社,2001:72-73.

[3]田文正,李国权.航空发动机转子泵阻力矩特性计算方法[J].航空发动机,2009,35(1):30-32.

[4]李国权.航空发动机滑油泵高空性分析 [J].航空发动机,2008,34(1):46-47.

[5]文建彬,周丽萍,丁建兰,等.某燃滑油泵调节器试验器研制[C]//中国航空学会动力分会第五届小发动机学术研讨会论文集.北京:中国航空学会,2004:271-273.

[6]李素贤.涡喷七乙发动机滑油泵主轴镀层裂纹分析 [G].航空发动机零件断裂分析案例汇编.沈阳:黎明航空发动机(集团)有限责任公司,1998:214-215.

[7]李国权.航空发动机滑油系统防虹吸设计[J].航空发动机,2007,33(1):34-36.

[8]郁丽.某型航空发动机滑油系统供油系统压力和流量仿真[J].航空发动机,2009,35(6):14-17.

[9]叶新农.发动机滑油系统监控及故障诊断[C]//中国航空学会第六届发动机结构强度振动学术会议论文集.北京:中国航空学会,1992:433-438.

[10]郭隽,符佳,韩树军,等.WP11C发动机滑油系统热分析[J].燃气涡轮试验与研究,2007,20(40):45-48.

Failure Elimination Investigation of Flow Disqualification for Lubrication Pump

HAN Ning,WANG Kai,ZHAO Tie-Jun,SHI Hua-Xun

(AVIC Shenyang Liming Aero Engine(Group)Ltd,Shenyang 110043,China)

To eliminate flow disqualification failure for an aeroengine lubrication pump after a life cycle,the influence of the lubrication temperature and lubrication pump clearance(the end clearance,shroud clearance and radial clearance)on the flow of lubrication pump were analyzed based on the operation principle.The results show that the influence of temperature on flow is more obvious,which come from the leak rate variation of the end,shroud and radial clearance after the lubrication temperature change.The infucence of end clearance on flow is more obvious.The flow can increase about 1L/min when the clearance reduce 0.01mm.The flow can increase 2~3L/min when the shroud clearance is-0.01~0.01mm and 0~0.02mm.The increasing flow measures are obtained by the test verification to eliminate the flow disqualification of many lubrication pumps.

lubrication pump;flow;end clearance;shroud clearance;aeroengine

韩宁(1979),女,高级工程师,从事航空发动机润滑系统设计工作。