航空发动机新型补燃增推燃烧室的现状与发展

梁春华,杨东丹,刘红霞,尚守堂

(中航工业沈阳发动机设计研究所,沈阳 110015)

航空发动机新型补燃增推燃烧室的现状与发展

梁春华,杨东丹,刘红霞,尚守堂

(中航工业沈阳发动机设计研究所,沈阳 110015)

涡轮后框架一体化加力燃烧室(简称涡轮后框架燃烧室)和涡轮间燃烧室均是为了提高推进效率和降低耗油率而新近开发和验证的2种先进补燃增推燃烧室。综述了2种燃烧室的基本结构、研制背景、发展历程和目前研究进展,总结了从众多研究中获得的这2种燃烧室相对常规结构的性能特点,如涡轮后框架燃烧室结构紧凑,流体损失小,结构耐久性好;涡轮间燃烧室推进效率高,热效率高。还指示了这2种燃烧室的发展趋势。

补燃增推燃烧室;涡轮后框架燃烧室;涡轮间燃烧室;性能;航空发动机

0 引言

实现推进效率最大化和耗油率最小化是航空涡轮喷气发动机不断追求的目标。常规航空涡轮喷气发动机通过主燃烧室后的燃气中还有部分氧气可供燃烧,研究人员一直尝试开发和验证利用这些燃气继续燃烧的补燃增推燃烧室(或称第2燃烧室)。其工作原理是利用涡轮后燃气还可供燃烧和涡轮后温度还可提高的潜力,通过适当方式在适当空间实现燃油的供给、雾化、蒸发及与空气混合和燃烧,以提高发动机的循环功,进而增大发动机的推力。

最早的典型补燃增推燃烧室——加力燃烧室,于1944年应用于德国研制的JUMO-004E发动机上,经过不断地改进和完善,目前已经成为战斗机发动机的重要组成部分。但是,由于其存在耗油率增加速度太快而不能长时间使用等明显缺点,其应用范围与使用受到明显限制。

本文重点阐述与分析了涡轮后框架燃烧室(一体化加力燃烧室)和涡轮间燃烧室(ITB,Inter Turbine Burner)等补燃增推燃烧室的发展和特点。涡轮间燃烧室在油耗保持较低或增加不多的情况下增大推力,以及通过调节风扇压比、压气机压比和涵道比等设计参数提高发动机总体性能,为进行航空发动机先进技术研究提供参考和借鉴。

1 涡轮后框架燃烧室

涡轮后框架燃烧室是为解决常规加力燃烧室高温下燃油自燃、火焰稳定器与喷油装置耐久性、发动机隐身等问题而提出的先进加力燃烧室方案,采用涡轮后框架与传统加力燃烧室一体化设计。其主要特征是将涡轮排气框架的整流支板与加力火焰稳定器进行一体化设计,如图1所示[1]。整流支板的外表面按流线型设计,以减小冷态压力损失;内部安置燃油管路,并通过外涵气体进行冷却。加力燃油喷射和火焰稳定采用“近配合”技术设计,燃油从火焰稳定器侧面喷入到核心流中,利用火焰稳定器后突扩形成的回流区稳定火焰;同时在火焰稳定器侧面燃油喷嘴前方开气孔,利用外涵气体对内涵核心流的堵塞形成1个低速区,以便加大燃油穿透深度。

其技术优势:(1)取消了常规加力燃烧室的火焰稳定器和喷油装置,大大减小了流体损失,使加力燃油的供给、雾化、蒸发及内外涵进入加力的燃气与空气的混合、稳定、燃烧等极为合理,有效缩短了加力燃烧室长度,使结构更加紧凑;(2)引外涵空气冷却整流支板、火焰稳定器和燃油管路,有效地提高了其结构耐久性,降低了红外辐射信号强度。为此,美国PW和GE公司、中国沈阳发动机设计研究所等研究了几种不同形式的涡轮后框架燃烧室方案。

PW公司的方案是在喷油装置和稳定器一体化设计的基础上提出的,如图2所示[2]。其主要特征是在轴向延长涡轮排气机匣,以在整流支板中安置油管和外涵气体管路。工作时,高压空气从涡轮支板上的小孔中垂直于主流喷出,并在支板后形成回流区;燃油通过涡轮支板内喷嘴孔喷入该回流区中,进行稳定燃烧。整流支板外表面按流线型设计,以减小冷态压力损失。此外,其涡轮排气锥体尾部采用突扩结构,初步分析其目的是利用锥体突扩区域产生的大尺度旋涡稳定和传播火焰。从相关文献可以推断,该方案已经应用于F119和F135发动机上,并在VAATE研究计划中的验证发动机上进一步完善。

GE公司涡轮后框架燃烧室的研究思路与PW公司的相似,均利用涡轮排气机匣整流支板组织燃烧[3-4]。其在整流支板表面和加力燃烧室内、外涵分隔壁面均设置了凹腔,表面有喷油孔,并采用凹腔稳定火焰。GE公司涡轮后框架燃烧室方案如图3所示。

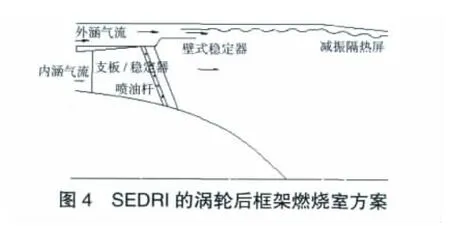

沈阳发动机设计研究所(SEDRI)设计的涡轮后框架燃烧室如图4所示[3-4]。其火焰稳定器系统采用径向整流支板/稳定器与内、外涵之间的壁式火焰稳定器的组合方案。径向整流支板除具有对低压涡轮出口气流的整流作用之外,还具有火焰稳定作用。壁式火焰稳定器采用类似于在F110-GE-132发动机加力燃烧室上成功应用的结构,用于组织外涵气流燃烧[5]。这样,取消了流路中的钝体火焰稳定器,并将燃油喷杆整合到支板稳定器中,在保证燃烧性能的前提下,可以有效减小流动损失和降低壁温,并提高结构可靠性。该方案兼顾了对内、外涵气流的组织燃烧,也考虑了对热端部件的冷却。应用计算流体动力学软件对该方案模型进行的冷态和热态化学反应流场特性数值计算表明,径向支板稳定器和壁式稳定器能够有效地组织加力燃烧室内的燃烧,出口截面温度分布均匀,综合性能好。

综上所述,针对支板造型、喷油稳定一体化、喷油雾化特性、凹腔稳定火焰等技术,航空技术先进发达国家均对涡轮后框架燃烧室开展了系统的技术研究,取得了重要的研究成果,已经进入工程应用阶段。需要开发和验证的主要关键技术:火焰稳定器和喷油装置一体化设计提高燃烧效率与降低减小总压损失技术提高燃烧稳定性、结构和冷却技术高温高马赫数条件下燃油喷射,局部燃油分布对火焰稳定性的影响剪切层燃烧特性、稳定性/振动/紊流度对火焰传播的影响、设计方法和工具、发动机测量和诊断等。

2 涡轮间燃烧室

涡轮间燃烧室是20世纪90年代中后期逐步发展的新型补燃增推燃烧室,目的是在提高发动机的循环功率和耗油率增加较小的情况下使发动机推力显著增大。

2.1 研制背景

涡轮间燃烧室的萌芽——双燃烧室概念是在1948年由瑞士的BBC Brown Boveri公司提出,并于1990年将其成功应用于ABB公司的GT24/GT26燃气轮机上[6]。但是,由于对尺寸和质量的苛刻要求,这一概念在很长时期没有应用于航空发动机领域。

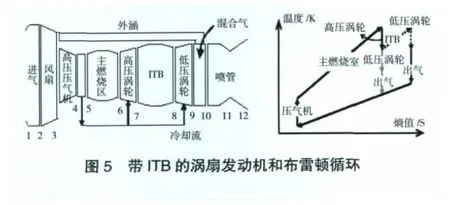

20世纪90年代中期,Sirignano和Liu[7-8]对航空涡轮喷气发动机进行热动力学分析得出在涡轮中增加燃烧室可以取得如下收益:(1)明显提高推进效率和热效率;(2)提高发动机性能;(3)减轻发动机质量;(4)在涡轮中可能发生混合放热化学反应。受此思想启发,Sirignano和Liu于1997年提出了涡轮燃烧室概念(Turbine Burner),并通过简化模型对带有涡轮燃烧室的发动机进行了数值分析,初步验证了其性能增益。在对涡轮燃烧室进一步研究中发现,在转子内燃烧可以保持恒定温度,热力学效果最为理想,但其结构实现非常困难。为此,2人又探索研究并提出了比涡轮燃烧室概念容易实现的多级涡轮间燃烧室(M-ITB,Multiple-Inter Turbine Burner)概念。其设计思想是将涡轮静子或导向叶片设计成燃烧室,当多个这样的涡轮级相连时,就构成所谓的多级连续再热的涡轮燃烧室。此后的研究工作主要集中在位于高压涡轮和低压涡轮之间过渡段的1-ITB涡轮间燃烧室上。带涡轮间燃烧室的发动机和布雷顿循环如图5所示。

涡轮间燃烧室主要特征是在高压涡轮与低压涡轮间过渡通道的燃烧室中,燃油以近恒定压力(压力损失为进口压力的2%~4%)燃烧;一部分能量被转移用于驱动压气机和其他附件,以平衡燃油输入率和转移能量。其技术优势包括:(1)由于燃气压力比常规加力燃烧室的高,则其热效率更高;(2)由于只需在原有基础上稍作改进,对发动机的长度、质量和复杂性影响不大;(3)1个燃烧室不能工作时,另1个燃烧室可继续工作,从而使发动机的可靠性大大提高。但是,其相应地需要增加燃油喷射系统、低压涡轮进口导向叶片采用更耐高温的材料和更高效的冷却、以及增加相应的控制系统,也使发动机长度增加、结构更复杂[9-10]。为此,涡轮间燃烧室方案及其关键技术研究广泛开展。

2.2 方案验证

Sirignano、Liu 等[10]、Liew、Urip 等[11]、李锋、张荣春等[12-13]、骆广琦等[14-18]和潘旭等[19-22],采用数值方法分析了压比、压气机效率、燃烧效率、涡轮效率、燃烧室出口温度和飞行状态等设计参数对不带和带涡轮间燃烧室的发动机单位推力、耗油率、NOX排放等循环参数的影响。结果表明,采用ITB结构的发动机在油耗增大不多的情况下单位推力明显增大;飞行马赫数和压气机压比明显增大;随着压比、涵道比和飞行马赫数的增大,发动机性能明显提高;NOX排放量减少。

Liew、Urip等[23-24]对带ITB的分别排气双转子涡扇发动机的非设计点性能进行了分析,得到了与设计点性能相似的结论。Liew、Urip和NASA格林研究中心的Marek等[25]对火焰稳定器的几何形状和位置对ITB燃烧稳定性的影响进行了CFD数值研究,得到了火焰稳定性与流场特性非常依赖于雷诺数的结论,提出了在设计涡轮间燃烧室时必须考虑声波的建议。

2.3 关键技术的开发与验证

为了避免因采用ITB结构使发动机尺寸加长、质量增大、未燃燃气在涡轮构件表面燃烧等问题,以美国空军研究试验室为主,由Mississippi州大学、美国革新科学解法公司、Georgia 理工学院、Florida国际大学、Tennessee大学等参加的团队,探索并开发了新型高性能燃烧室——超紧凑燃烧室(UCC)。

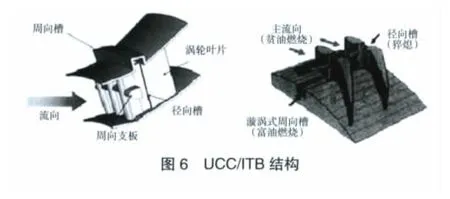

超紧凑燃烧室是基于Lewis的在高G-负荷下涡流能够提高燃烧速率的理论设计的[26]。其工作原理是沿涡轮导向叶片周向开有周向腔(CC),作为主燃区,燃料和空气被射入该腔,并进行富油燃烧;与空腔对齐在每片导向叶片上延伸至内的径向腔(RVC),作为中间区用于猝熄;沿着导向叶片的前缘安放火焰稳定器,作为掺混区用于贫油燃烧,如图6所示。该方案能够使燃气在周向槽内(而不是常规的轴向)驻留更长的燃烧时间,使燃烧更充分。而且周向腔内的气流旋转流动,产生较高的离心加速度,提高燃气混合度,并缩短化学驻留时间。当燃烧产物在周向腔中反复回流时使火焰稳定。燃烧的中间产物由周向腔传至径向腔,并在径向腔中以减小的当量比继续燃烧。最后,燃烧产物穿过导向叶片前缘的极小的火焰稳定器(如果需要的话),被尾流低压输送并分布到主气流中。

采用UCC设计可以省去压气机出口、涡轮进口和低压涡轮导向叶片以及过渡通道等许多零部件,大大缩短发动机长度并减轻质量。带有UCC结构发动机和常规发动机的比较如图7所示。

美国空军研究试验室和美国革新科学解法公司[27-31]在美国空军研究试验室环境压力燃烧衍射设备上,针对燃油喷射方式、涡轮导向叶片设计、燃油喷射角等改进后的UCC-ITB进行环境压力和高压试验和数值研究。结果表明:(1)在较宽工作范围内,燃烧效率达到99%以上;(2)其与常规燃烧室相比,火焰长度缩短50%,热量释放率提高1倍;(3)在常规燃烧室的2~3倍的负荷下,仍稳定高效地工作;(4)油气混合得到明显改善;(5)增大空腔负荷可改善CO和NOX的排放水平;(6)在相对较小的压降下能够稳定高效地燃烧;(7)提高空腔的G-负荷可提高反应率,进而提高燃烧效率;(8)径向叶片腔(RVC)有效地将混合物从腔传输到主气流。从而初步证明了该燃烧系统有潜力应用于作为再热循环发动机的涡轮间燃烧室。

在美国空军研究试验室高压燃烧试验设备上对高G-负荷超紧凑燃烧室进行的高压试验表明:(1)在较宽工作范围内,燃烧效率为95%~99%;(2)燃烧体积减小,燃烧负荷增大,具有良好的贫油熄火性能,使发动机尺寸减小和质量减轻;(3)UCC的燃烧效率提高且几乎不受燃烧负荷和燃油空气比的影响,可以在较小的燃油空气比和较高的燃烧负荷下工作;(4)随着G-负荷的增加,NOX排放量减少。进一步证明了该燃烧系统应用于涡轮间的巨大潜力。

美国空军技术大学的Anisko等[32]对UCC内部空腔与动向叶片的相互关系进行了研究,具体探讨了如何优化UCC内部的导向叶片形状和尺寸,进一步缩短轴向槽的长度,从而减小体积,使槽体积的利用效率最高,并通过与AFRL/PRTC之前设计结构的试验数据相比较,验证了其试验模型。

美国空军研究试验室的Sekar和密西西比州立大学的Thornburg等采用FLUENT程序,在环境压力下研究了不同径向导叶、周向驻涡、几何形状周向槽、V型火焰稳定器、导向叶片缺口和倾斜结构对美国空军研究试验室的超紧凑燃烧室/涡轮间燃烧室特性的影响,并进行了3D2相流CFD分析。对曲线径向叶片槽结构的研究[33-34]结果表明,在高G-负荷下其燃烧效率更高,优于直线径向叶片槽结构的,并且其周向槽燃烧产物与主气流的混合通过调整和优化喷气与喷油方案可以进一步加强,以改善涡轮间燃烧室出口的温度场和径向分布因子[35]。对在周向腔增加驻涡流的结构研究表明,增加驻涡流可以降低出口温度,并能够使出口温度分布更均匀[36]。对不同几何形状周向槽的研究结果表明:(1)对于不同的涡流加强结构,周向槽内均可充分燃烧,具有较好的燃烧稳定性和较高的效率;(2)涡流加强结构不同,导致燃烧产物进入流过径向槽的主气流的径向传输速度不同,从而导致径向叶片槽下游的温度分布有较小不同;(3)不同的涡流器位置对出口温度分布影响较大;(4)周向槽侧壁涡流器对出口温度分布影响较小;(5)顶部涡流器对出口温度分布影响较大[37]。对V型火焰稳定器的研究表明,其不仅能够产生旋涡,而且能够改变紊流特性和主空气流与周向槽之间的混合性能[38]。增大导向叶片缺口,可以进一步提高自由空气流的混合度和减小燃烧室总阻力[39]。

英国Cranfield大学的Lee、Singh等[40-41]选用性能与F100-PW-229发动机相当的F100-EQ作为基准发动机,将带有ITB结构的F100-TCE作为目标发动机进行了性能研究。结果表明:(1)在耗油率稍微增大的情况下,发动机推进效率和热效率大大提高;(2)瞬态性能较好,能够在较短时间内增大或减小推力;(3)带有ITB发动机的飞机具有较大的飞行包线,可以提高飞机的转弯速率,增强其机动性。

总之,涡轮间燃烧室热效率高、油耗增加不大和NOX排放低的优势已经得到充分验证,但是还有很多详细的技术需要进一步开发和验证,距离实用应用还较为较远。

3 结束语

综上所述,作为补燃增推的涡轮后框架燃烧室技术已经发展得相对成熟,并已得到应用;涡轮间燃烧室的技术优势已经得到验证,并正在开发和验证其关键结构、性能和强度等技术。由于涡轮间燃烧室具有使发动机长度缩短、推进效率和热效率提高、NOX排放降低等优势,将成为未来高推重比发动机的关键技术之一,应该对其进一步深入研究和验证,加速其成熟和应用。

[1]Jeffery A L,Torence P B,Derk S P.Development needs for advanced afterburner designs[R].AIAA-2004-4192.

[2]Thomas R C,Derk S P.Method for distributing fuel within an augmentor:US,5685140[P].1997-11-11.

[3]孙雨超,张志学,李江宁,等.一体化加力燃烧室技术特点[C]//中国航空学会第十五届燃烧与传热传质学术交流会论文集.北京:中国航空学会,2009.

[4]孙雨超,张志学,李江宁,等.一体化加力燃烧室方案设计及数值分析[J].航空科学技术,2011(4):71-74.

[5]Wadia A R,James F D.F110-GE-132:Enhanced power through low-risk derivative technology[J].ASME Journal of Turbomachinery,2001,123(7):544-551.

[6]尚守堂,程明,刘殿春,等.涡轮间燃烧室技术的研究现状与发展趋势[J].航空科学技术,2011(4):79-81.

[7]Sirignano W A,Delplanque J P,Liu F.Selected challenges in jet and rocket engine combustion research[R].AIAA-97-2701.

[8]Liu F,SirignanoW A.Turbojet and turbofan engine performance increases through turbine burners[R].AIAA-2000-0741.

[9]Liu F,SirignanoWA.Turbojet and turbofan engine performance increases through turbine burners[J].Journal of Propulsion and Power,2001,17(3):695-705.

[10]Sirignano W A,Liu F.Performance increases for gas-turbine engines through combustion inside the turbine[J].Journal of Propulsion and Power,1999,15(1):111-118.

[11]Liew K H,Urip E,Yang S L,et al.A complete parametric cycle analysis of a turbofan with interstage turbine burner[R].AIAA-2003-0685.

[12]张荣春.涡轮级间单涡燃烧室壁温研究[J].航空动力学报,2010(7):1512-1517.

[13]张荣春.环形级间驻涡燃烧室壁温分布试验 [J].航空动力学报,2010(6):1238-1244.

[14]屠秋野,孙泽晖,牟锦辉,等.带涡轮级间次燃烧室混排涡扇发动机的超声速性能研究 [J].航空计算技术,2010,40(4):14-17.

[15]孙泽晖,蔡元虎,屠秋野.带混排涡轮级间燃烧的涡扇发动机循环参数[J].推进技术,2010,31(4):139-142.

[16]骆广琦,郑九洲,张发启.多级涡轮间燃烧室发动机与常规涡轮喷气发动机性能对比研究 [J].弹箭与制导学报,2009,29(1):162-165.

[17]骆广琦,宋文艳,宋迪源.循环参数对涡轮间燃烧室发动机性能影响[J].弹箭与制导学报,2009,29(5):152-154.

[18]齐少军,蔡元虎,王占学,等.用高低压涡轮间补燃提高双轴涡扇发动机性能[J].推进技术,2002,33(6):453-456.

[19]潘旭,葛宁.带涡轮间燃烧室的涡扇发动机设计点性能分析[R].南京:南京航空航天大学,CSAA 06-P-005.

[20]程本林,唐豪,徐夏,等.带TIB的涡扇发动机性能研究[J].航空发动机,2010,36(6):18-22.

[21]莫妲,唐豪,李明,等.带不同凹腔结构涡轮间燃烧室数值模拟[J].航空发动机,2012,38(1):33-36.

[22]李明,唐豪,张超,等.一种新型涡轮叶间燃烧室的数值模拟[J].航空动力学报,2012,27(1):55-62.

[23]Liew K H,Urip E Y,Mattingly J D,et al.Performance cycle analysis of a two-spool,separate-exhaust turbofan with inter-stage turbine burner[R].AIAA-2004-3311.

[24]Liew K H.Aerothermodynamic cycle analysis of a dual-spool,separate-exhaust turbofan engine with an interstage turbine burner[D].Michigan:Michigan Technological University,2006.

[25]Siow Y K,Yang S L.Numerical study and design of inter-stage turbine burner[R].AIAA-2002-3727.

[26]Zelina J,Sturge G J,Mansour Adel,et al.Fuel injection design optimization for an ultra-compact combustor[R].ISABE 2003-1089.

[27]Zelina J,Ehret J,Hancock R D,et al.Ultra-compact combustion technology using high swirl for enhanced burning Rate[R].AIAA-2002-3725.

[28]Zelina J,Sturgess G J,Shouse D T.The behavior of an ultra-compact combustor (UCC)based on centrifugally enhanced turbulent burning rates [R].AIAA-2004-3541.

[29]Zelina J,Shouse D T,Hancock R D.Ultra-compact combustors for advanced gas turbine engines[R].ASME 2004-GT-53155.

[30]Zelina J,Shouse D T,Neuroth C.High-pressure tests of a high-g,ultra-compact combustor[R].AIAA-2005-3779.

[31]Zelina J,Shouse D T,Stutrud J S,et al.Exploration of compact combustors for reheat cycle aero engine applications[R].ASME 2006-GT-90179.

[32]Anisko J F,Anthenien R A,Zelina J.Numerical investigation of cavity-vane interactions within the ultra compact combustor[R].AIAA-2006-805.

[33]Chen Chorng-yow,Waters Mark H,Mavris D.An evaluation of the geometry and weight of a mixed flow low bypass ratio turbofan engine with an intermediate turbine burner[R].ASME 2005-GT-68379.

[34]Thornburg H J,Sekar B,Zelina J,et al.Prediction of Inter-stage Burner performance with curved radial vane cavity at various equivalence ratios [R]. ASME 2008-GT-50192.

[35]Thornburg H,Sekar B,Zelina J,et al.Numerical study of an Inter-Turbine Burner(ITB)concept with curved radial vane[R].AIAA-2007-649.

[36]Thornburg H,Sekar B,Zelina J.Analysis of curved radial vane cavity arrangements for Inter-Turbine Burner(ITB)[R].AIAA-2008-1024.

[37]Thornburg H,Sekar B,Zelina J,et al.Geometrical parametric studies of Inter-Turbine Burner (ITB) for improved performance[R].AIAA-2007-5099.

[38]Lin Cheng-Xian(Charlie),Sekar B,Zelina J,et al.Numerical simulation of Inter-Turbine Burner (ITB)flows with the inclusion of V-Gutter flameholders [R]. ASME 2008-GT-50337.

[39]Briones A M,Sekar B,Thornburg H,et al.Effect of vane notch and ramp design on the performance of a rectanglar inter-turbine burner[R].AIAA-2010-581.

[40]Lee AS,Singh R,ProbertSD.Performances ofa two-combustor turbofan engine under design and off-design conditions[R].AIAA-2008-4901.

[41]Lee A S,Singh R,Probert S D.Two combustor engine for military applications[R].ISABE 2009-1164.

Present and Future Development of Advanced Second Burner for Aeroengine

LIANG Chun-hua,YANG Dong-dan,LIU Hong-xia,SHANG Shou-tang

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Integrated turbine rear frame afterburner and Inter-stage Turbine Burner(ITB) are advanced augmented burners recently developed and demonstrated in order to improve propulsive efficiency and reduce specific fuel consumption.Their basic structures,development background and progress and current state burners were overviewed.The results obtained from the issued documents show that the performance characteristics with compact structure,low flow loss and high endurance are demonstrated for integrated turbine rear frame afterburner and the performance characteristics with high thrust and thermal efficiency are demonstrated for ITB.Their future trend are forecasted.

second burner;integrated turbine rear frame afterburner;Inter-stage Turbine Burner;performance;aeroengine

梁春华(1968),男,工程硕士,自然科学研究员,主要从事航空发动机和航改燃气轮机情报研究工作。