基于正交试验的端盖注塑件优化

赵蓓蓓,于沪平,李宏生

(上海交通大学材料科学与工程学院塑性成形技术与装备研究院,上海 200030)

随着注塑工艺的发展,注塑制品的应用越来越广泛,人们对塑料制品的外观质量和使用性能的要求也越来越高。塑料制品在注射成形过程中出现的裂纹、缩孔、翘曲等缺陷,会严重影响制品的外观质量和力学性能,使塑件很难满足现代工业的发展要求。

本文针对端盖在注塑成形过程中出现的翘曲变形现象进行研究,尝试用正交试验结合CAE技术和复合形法来解决减小翘曲变形量的问题。所采用的CAE分析软件是塑料流动分析软件Moldflow Plastics Insight 6.1。

1 引起注塑件翘曲变形的主要因素

在塑件成形过程中,翘曲变形是影响注塑制品质量的重要因素,而引起翘曲变形的原因主要有以下几个方面:

(1)塑料。塑料原料本身的流动性、热物理性能、力学性能等对翘曲都有不同程度的影响,尤其是塑料中玻璃纤维的取向会造成较大的翘曲变形[1]。

(2)塑件结构。塑件的厚度、质量分布、局部贮热差异、几何形状弯曲程度及加强筋设计的合理性等[2],都会引起塑件的翘曲变形。

(3)注射成形工艺参数。注射成形全过程涉及的主要工艺参数有:模具温度、熔体温度、注射速度、注射压力、保压压力、保压时间和成形周期等,这些工艺参数影响材料的定向和结晶[2]。因此,能否合理地选择参数将直接影响塑件的翘曲变形。

(4)模具。冷却水道、浇口位置及数量、顶杆的布置、模腔的刚度等设计是否合理,也将影响塑件的翘曲变形。

2 翘曲变形分析

2.1 塑件造型及有限元网格划分

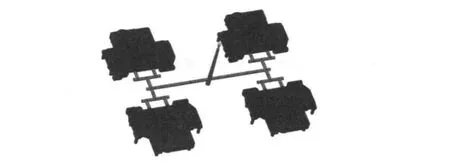

用PRO/ENGINEER软件构建制品三维模型,通过IGES交换文件格式读入,并转换成Moldflow的MPI表面网格(Fusion)模型。由于此端盖零件尺寸较小,为了提高生产效率,采用一模四腔的型腔排布。在对模型进行网格划分时,综合考虑分析精度和运算时间,将有限元网格的三角形边长设定为5mm,经软件的自动修补和手动功能对网格单元进行控制修改,最后得到网格单元共64128个,节点数为32332个,没有畸形网格。图1是在Moldflow软件中网格划分完毕的产品模型图。

图1 有限元网格划分

2.2 模拟工艺参数确定与优化

模拟分析采用的材料是牌号为Akulon k222-KGV4/A的PA6塑料。在数值模拟软件Moldflow中,可看到此材料的成形工艺特性,材料适宜的成形模温为50~80℃,推荐模温为65℃,熔体温度为230~265℃,推荐料温为248℃,推荐顶出温度为182℃,最大剪切应力为0.31 MPa。

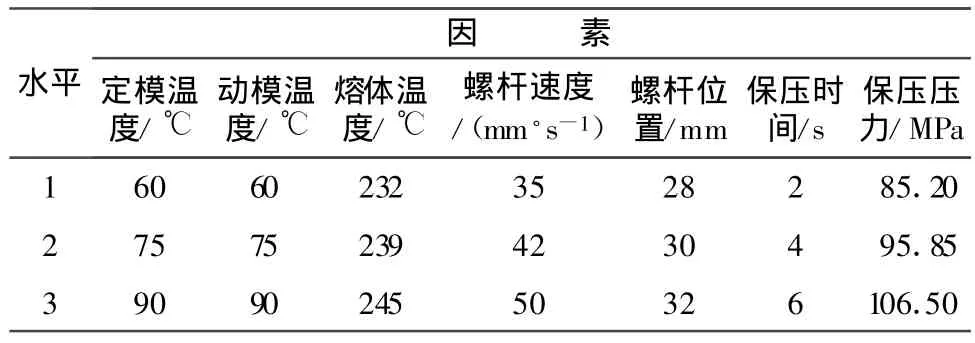

采用正交试验方法,选择不同的工艺参数进行模拟,在成形工艺条件范围内选取最优工艺方案。结合模拟软件给出的工艺参数和材料性能,确定影响翘曲的因素有:定模温度、动模温度、熔体温度、螺杆速度、螺杆位置、保压时间、保压压力。分析因素和相应水平见表1。

2.2.1 正交试验配置

利用正交试验法对影响塑件翘曲变形的主要工艺参数进行优化。根据表1的数据选择正交表L27(37),利用正交试验矩阵设计对定模温度、动模温度、熔体温度、螺杆速度、螺杆位置、保压时间、保压压力等7个因素、3个水平进行模拟试验,研究其对翘曲变形的影响,找出最佳的工艺参数组合。L27(37)正交试验配置见表2[3]。

2.2.2 试验数据模拟结果分析

试验设计结果是制品的翘曲变形量,采用软件的Cool-Flow-Warp模块进行分析,其结果见表2。

表1 因素水平表

表2中,K1、K2、K3分别为某工艺参数在第1、2、3水平下的翘曲变形量之和;k1、k2、k3分别为某工艺参数在第1、2、3水平下的翘曲变形量的平均值,即ki=Ki/9;极差为ki中的最大值与最小值之差;S为每列组数的离差平方和,公式为:S=

通过分析可知:

(1)对塑件翘曲变形有显著影响的因子是定模温度、保压时间和保压压力,其次是螺杆位置、填充速度,而熔体温度和动模温度的影响最小。

(2)最优方案是A1B1C1D1E1F2G3,即取定模温度为60℃,动模温度为60℃,熔体温度为232℃,填充速度为35mm/s,螺杆位置为28mm,保压时间为4 s,保压压力为106.5 MPa。

2.2.3 基于正交试验模拟结果的优化

由模拟结果可知,对塑件翘曲变形影响最大的因子是定模温度、保压时间和保压压力。综合比较最优方案和27组正交试验方案的模拟结果,可得出翘曲变形量最小的工艺参数组合为:定模温度60℃,动模温度60℃,熔体温度232℃,填充速度35mm/s,螺杆位置32mm,保压时间6 s,保压压力106.5 MPa,周期17.4 s,余料量26.8mm。经Moldflow软件模拟分析后,可得此时塑件的模拟翘曲总变形量最大值为0.45mm。

以定模温度、保压时间和保压压力3个因素作为3个变量 x1、x2、x3,保持其他参数不变,用复合形法对3个因素进行进一步优化。所谓复合形法是指在n维空间中构成多面体即复合形,计算各顶点所对应的函数值,逐一进行比较,并利用一定的手段找出函数值有所改善的点,以取代最坏点,如此反复,直到满足要求为止。结合正交试验最优方案的参数,确定各参数的取值范围:55≤x1≤65、2≤x2≤11、95≤x3≤120。优化过程如下[4]:

表2 L27(37)正交试验方案与模拟结果

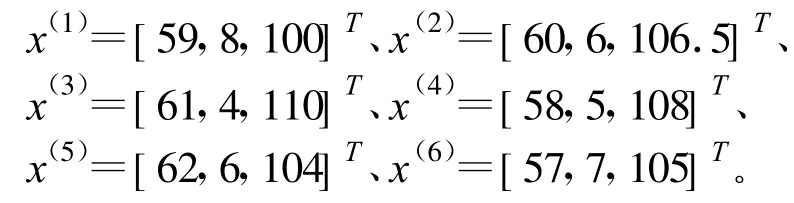

(1)设 ε=0.0010,反射系数 α=1.3,用任选点法确定初始复合形的6个顶点,分别为:

对照参数的取值范围,以上6个顶点满足约束条件。

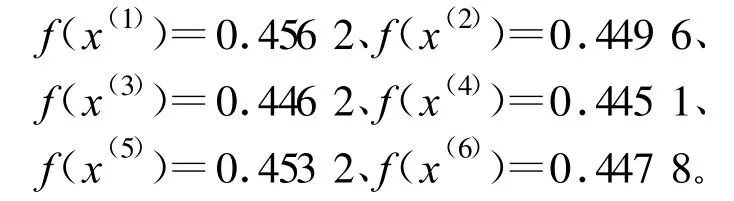

采用Moldflow软件的Cool-Flow-Warp模块对以上参数进行模拟分析,得到初始复合形各顶点的函数值(即模拟翘曲总变形量最大值)分别为:

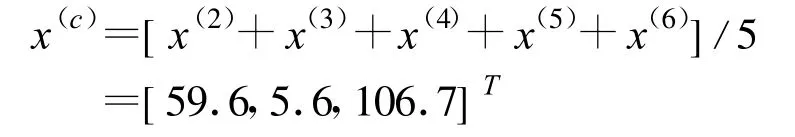

故最坏点(即模拟翘曲总变形量最大的点)是x(1)。舍去最坏点 x(1),计算其余各顶点的中心点x(c),即:

经检查x(c)满足约束条件。

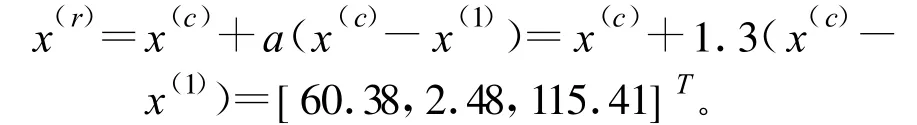

(2)求反射点

经检查x(r)满足约束条件。

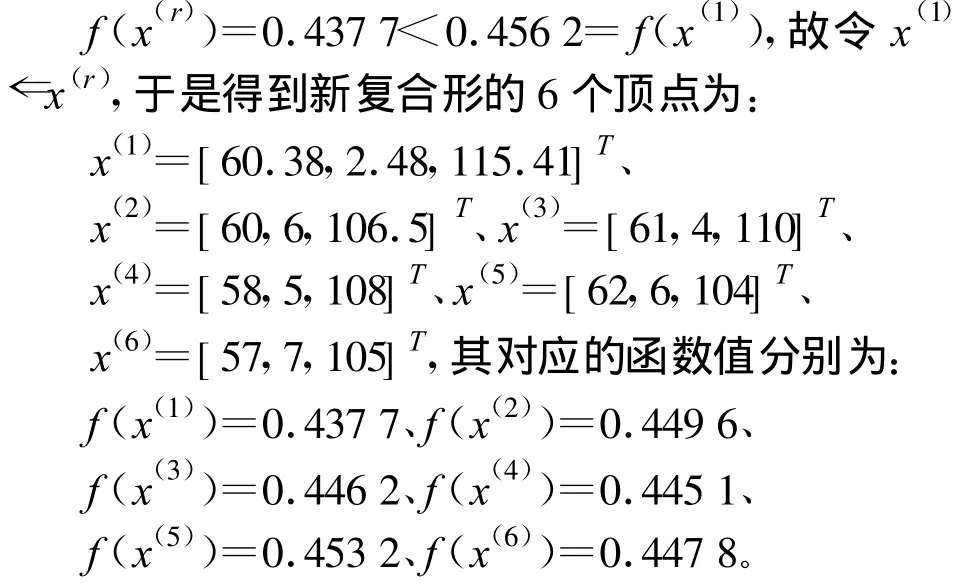

比较反射点与最坏点的函数值:

(3)终止判别

因为0.0048>ε,故重新比较6个顶点的函数值,重新求出中心点,进入第2次循环。当经过10次循环后:

由此可得,利用复合形法对端盖注塑件的翘曲变形进行进一步的优化,其最优参数组合为:定模温度56℃,动模温度60℃,熔体温度232℃,填充速度35mm/s,螺杆位置32mm,保压时间2.5 s,保压压力117.1 MPa,周期 17.4 s,余料量26.8mm。经Moldflow软件模拟分析可得,此组合下塑件的模拟翘曲总变形量最大值为0.432mm。

3 结论

(1)采用正交试验结合数值模拟的方法,分析了工艺参数对注塑产品翘曲的影响规律。当端盖产品采用PA6注塑生产时,定模温度、保压压力和保压时间对产品的翘曲变形影响最大。定模温度降低或保压压力升高,都会使产品的翘曲量减小。

(2)基于正交试验的复合形法可使定模温度、保压压力和保压时间三大影响因素数值进一步收敛,从而获得翘曲变形量最小的工艺参数组合。

(3)利用正交试验确定最优方案的模拟总翘曲变形量为0.45mm,而采用复合形法后的总翘曲变形量可优化到0.43mm,改进了4%。由此得出复合形法可对设定参数进一步优化,优化效果虽不显著,但也证明了在正交试验的基础上,可采用其他优化方法对正交试验结果进一步加以优化,以缩短实际试模时间。

[1]孙宝寿,陈哲,吴真繁,等.薄壁注塑件翘曲影响因素分析及优化研究进展[J].机械制造,2009,47(12):25-29.

[2]付燕.注塑件翘曲变形分析及其解决途径[J].机电工程技术,2006,35(5):33-34.

[3]杨虎振.基于CAE技术的注塑制品翘曲变形研究[D].镇江:江苏大学,2008.

[4]余俊,廖道训.最优化方法及其应用[M].武汉:华中工学院出版社,1984.