热成形硼钢激光焊接与电阻点焊接头性能对比研究*

李海宾,陈 铠,肖荣诗,陈树君

(1.北京工业大学激光工程研究院,北京 100124;2.北京工业大学汽车结构部件先进制造技术教育部工程中心,北京 100124)

为了满足汽车节能、环保、安全性等方面日益严格的要求,汽车制造企业不仅要提高高强钢的使用比例,还要不断提高所用高强钢的强度。但随着强度的增加,塑性和成形性能显著下降,开裂、起皱、回弹、模具磨损和焊接等问题明显增加,限制了更高强度的超高强钢的使用[1-4]。硼钢配合热冲压技术解决了强度和成形性能的矛盾。热成形硼钢零件具有超高强度(马氏体组织)、成形精确(硼钢在奥氏体温度下成形性良好)的特点,可避免高强度钢冷成形的回弹问题,且制造成本相对较低。目前主要用于防止汽车碰撞过程中变形的加强件,其使用范围及在车身用钢中的比例正逐年扩大[5]。

汽车车身制造中的三大工艺为成形、焊接和涂装。热成形硼钢的成形问题已解决,下一个门槛就是焊接。目前国内外对于热成形硼钢焊接的研究尚处于起步阶段,主要是采用电阻点焊的方式。马氏体钢的电阻点焊工艺性能较难控制,会出现焊接窗口狭窄、电极磨损剧烈、飞溅严重等问题,采用中频伺服点焊,效果有所改善[6-10]。而实际生产中,激光焊接正逐步取代电阻点焊,因为激光焊接具有更高的效率、更优异的性能、更少的材料消耗,还具有良好的可达性,为设计师的想象力和创造性提供了更大的空间[11]。但针对热成形硼钢这一特殊钢种的激光焊接,目前国内外的研究报道极为有限,仅有的也只停留在工艺参数的大略摸索上[12-13],尚未有人对热成形硼钢激光焊接性能与电阻点焊进行系统的比较研究,进而验证激光焊接用于热成形硼钢也能有“一贯的优势”。

1 对比试验

1.1 试验材料

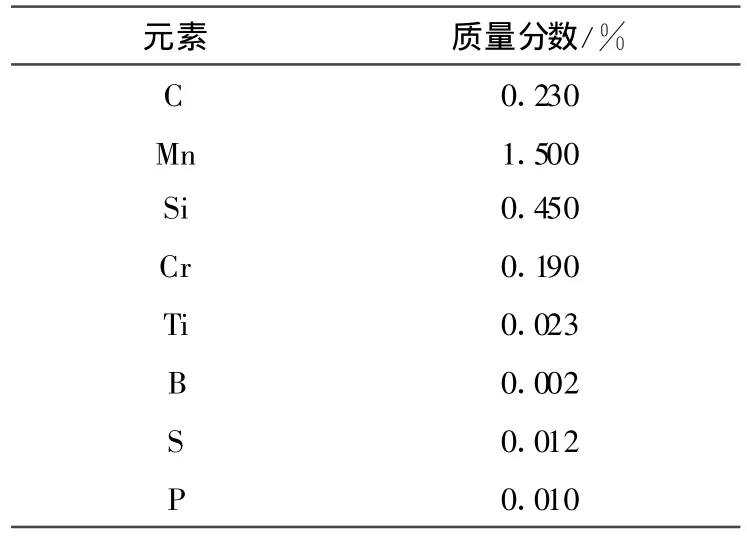

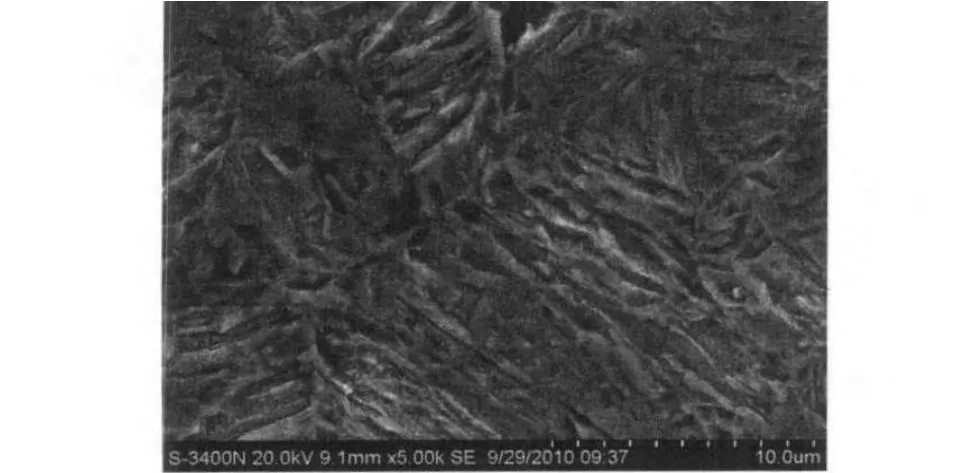

试验材料为22MnB5,是最常用的热成形硼钢,其成分见表1。初始状态为冷轧态,经热成形后为淬火态,组织为马氏体(图1)。

表1 22MnB5的化学成分

图1 22MnB5热成形后组织

1.2 试验设备

电阻点焊设备为NIMAK机器人X型点焊钳,配备SCM 012伺服压力控制器和HWI 2008中频控制柜。额定电极压力7 kN,额定功率130 kVA。

激光焊接系统采用德国某公司生产的DC035 Slab CO2激光器,其工作波长 λ=10.6μm,光束直径为17mm,额定输出功率P=3500 W,光束模式为准TEM00模,光束质量特征参数K≥0.95,激光光束聚焦特征参数Kf=3.7mm◦mrad。激光束经镜组传输,抛物面铜镜聚焦,聚焦镜焦距f=300mm,聚焦光斑半径 ωf=0.13mm。运动执行机构采用四轴CNC数控系统及平面工作台。

1.3 试验参数设计

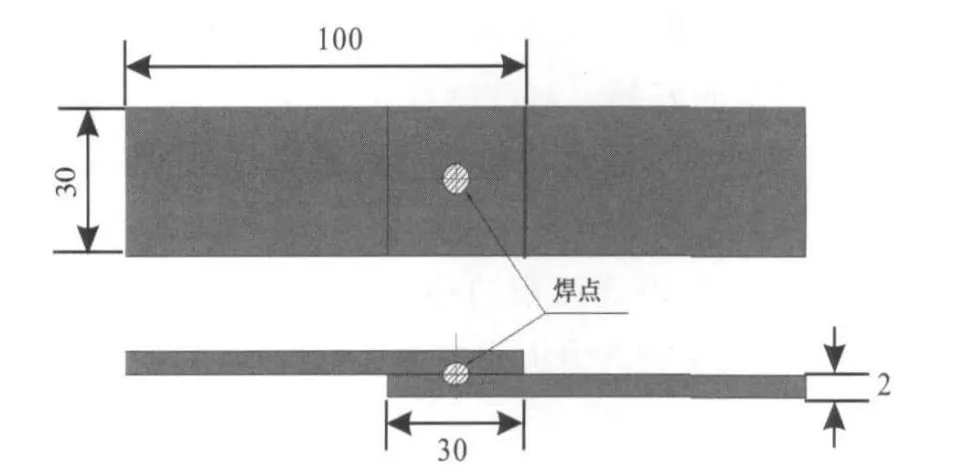

接头形式见图2。

图2 试板尺寸与接头形式

试验摸索后确定采用恒压焊接,焊接压力 6 kN,预压时间600ms,焊接时间400 ms,锻压时间200 ms。试验发现,当电流小于6 kA时,焊核过小;电流大于9.5 kA时,发生明显飞溅。最后确定焊接电流为 6、6.5、7、8、8.8、9.5 kA 。激光焊接参数为:激光从上方垂直入射,离焦量为0mm,双层保护气体(内层氦气8 L/min,外层氩气10 L/min),喷嘴与试样成45°角侧吹,喷嘴前端距试件H=10mm。光斑移动轨迹为圆形,直径9.6mm(即焊缝总长为30mm)。激光功率恒定为3500 W,变化参数为光束移动速度 :1、1.5、2、3 m/min 。

2 结果与讨论

2.1 剪切拉伸

所有试样焊缝(焊点)成形良好,无明显缺陷。在室温下进行单向静载拉伸,激光焊接试样全部从搭接界面处切开,电阻点焊6、6.5、7、8 kA 的试样也从搭接处切开,8.8、9.5 kA的试样呈“焊核拔出型”,见图3。

图3 剪切拉伸接头断裂形式

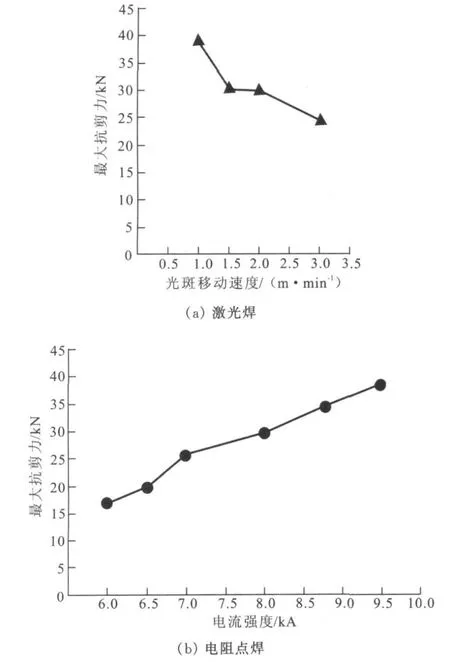

接头最大抗剪力见图4。可看出,随着电流的增大,电阻点焊接头抗剪力几乎呈线性上升趋势;而激光焊接的接头,其抗剪力随焊接速度的提高而降低。分析原因:一是不同参数下,焊缝面积的变化;二是组织的差异。通过测量焊缝(焊核)的面积发现:两种焊接方法接头抗剪力的变化与焊缝面积变化的趋势是非常一致的(图5)。计算得到激光焊接头抗剪力与焊缝面积的相关度为0.96,电阻焊为0.97,即接头抗剪力大小主要由焊缝(焊核)面积决定。

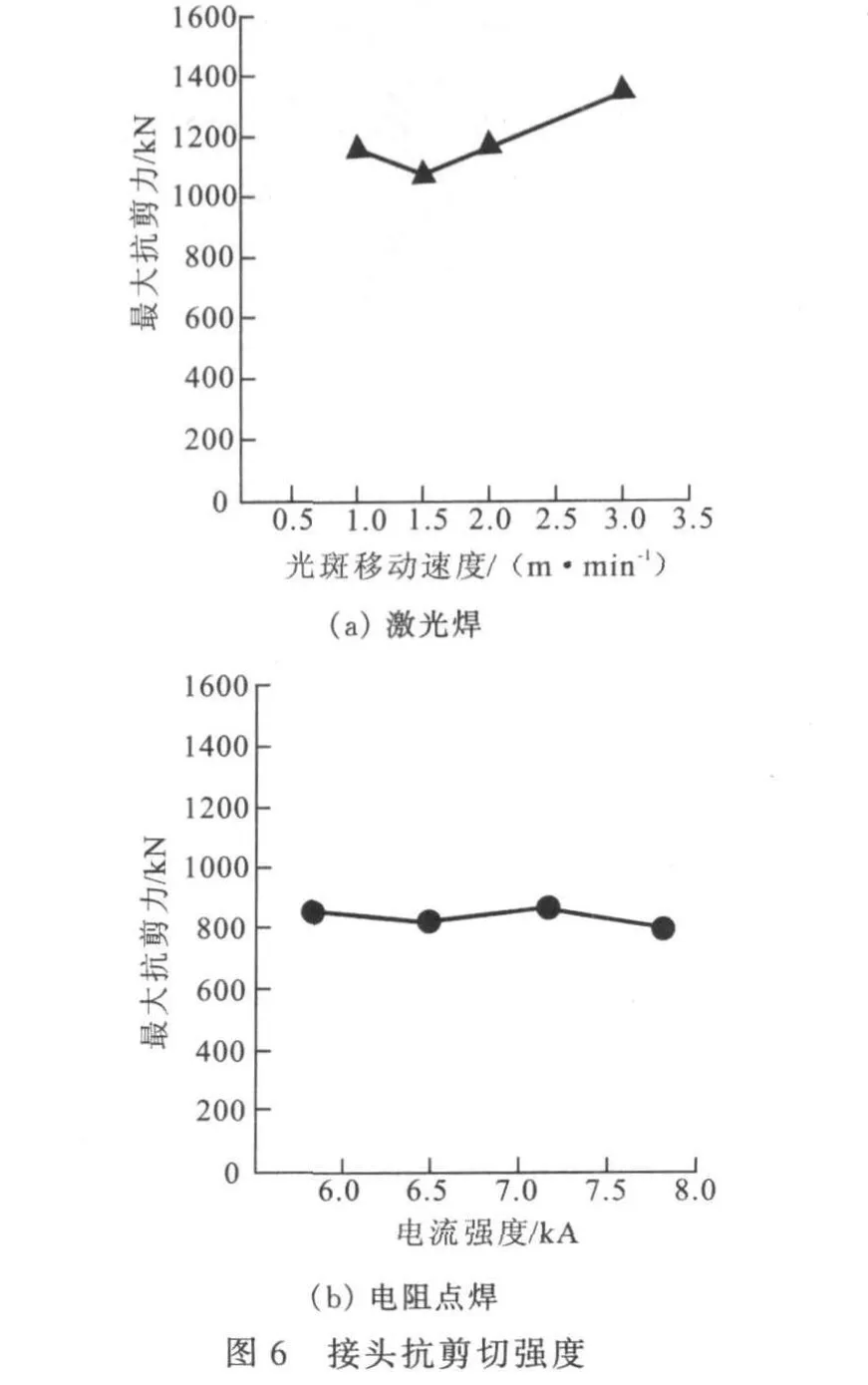

图4 接头最大抗剪力

为深入对比两种焊接方式的效果,计算了接头的抗剪切强度(即单位面积焊缝的抗剪力大小),结果见图6。激光焊缝的抗剪切强度均高于电阻点焊,这是因为激光焊接的热输入量小,焊缝组织细小,通过观察金相组织可予以证实(图7)。

2.2 显微硬度及金相分析

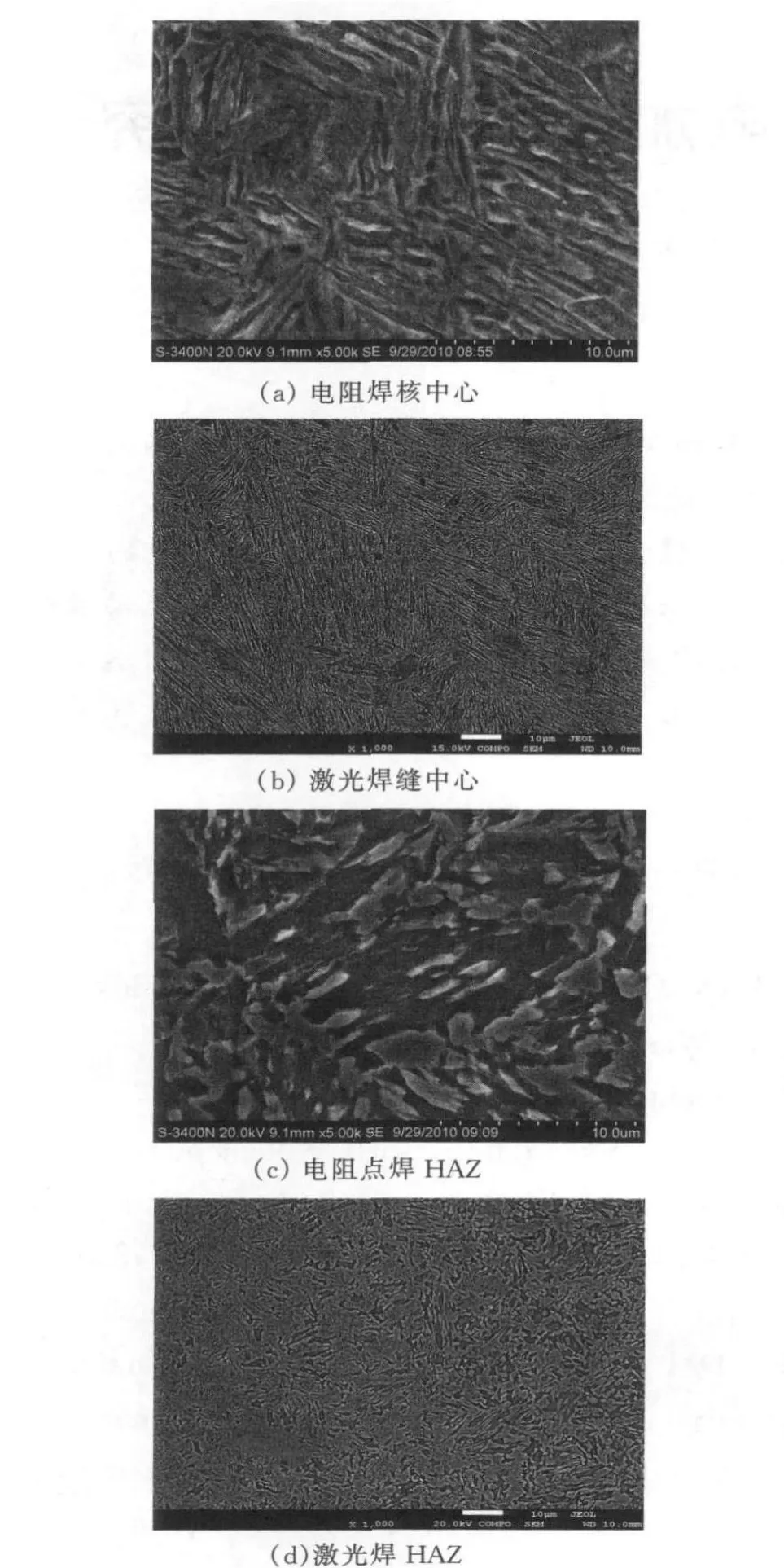

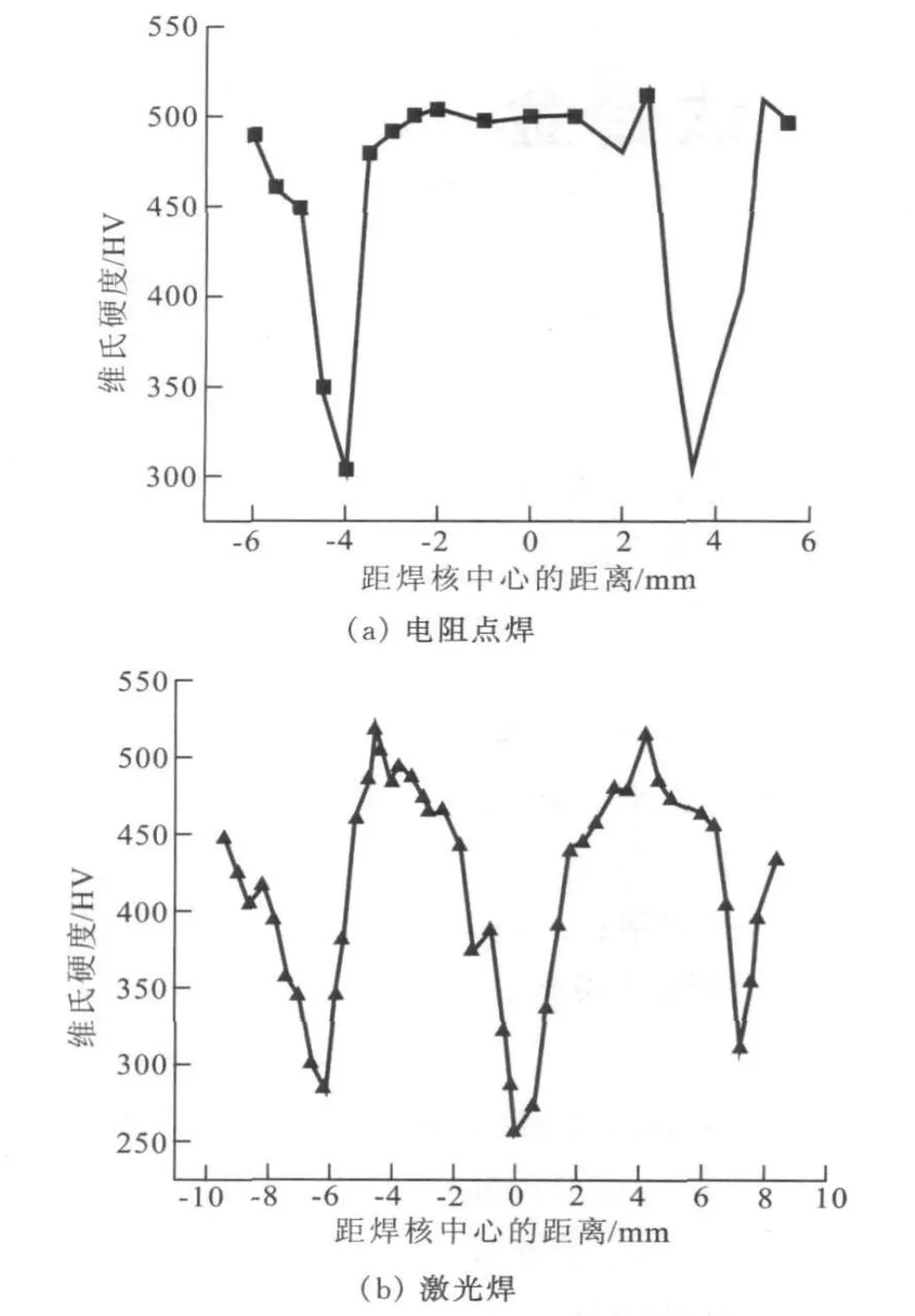

对焊接电流7 kA的电阻点焊和光束移动速度1 m/min的激光焊试样分别进行金相扫描电镜观察和显微硬度测试,焊缝组织SEM图像及硬度分布见图7和图8。

由图7可看出,焊缝(焊核)依然为板条马氏体。电阻焊核的马氏体形态与母材相比,无太大变化;但激光焊缝的马氏体板条明显细化,这是激光焊缝抗剪切强度高于电阻焊核的主要原因。热影响区(HAZ)均出现回火现象:马氏体分解和碳化物析出,导致显微硬度下降。

图7 接头金相SEM图像

由图8可看出,电阻焊核整个熔化区内的硬度分布较平稳,约为500 HV,略高于母材;而激光焊缝内的硬度分布呈“金字塔”形,最高硬度为517 HV。激光光斑很小,较电阻焊电极端面小一个数量级,且激光是移动热源,电阻焊是瞬时生热,因此,激光焊熔池的温度梯度更大,各点经历的热过程差异更明显,导致激光焊缝各局部微观组织间的差异比电阻焊核更大,显微硬度变化大。由于一直受热,回火时间长,激光环焊缝的中心成为四周软化区的叠加区域,出现了最低硬度。

图8 焊点显微硬度分布

3 结论

(1)热成形硼钢的中频伺服电阻点焊和CO2激光焊接均能获得成形良好的接头。电阻点焊的工艺窗口较窄,激光焊接参数可调节范围较大。

(2)接头最大抗剪力受焊缝面积影响很大,呈正相关。因激光焊缝的组织更细小,其抗剪切强度高于电阻焊核,热影响区均出现回火软化。

[1]Daisho Y.Developing advanced low-emission and fuel-eficient vehicle technologies eyeing 2020 and beyond[J].Automotive Safety and Energy,2010,1(1):6-13.

[2]康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009.

[3]田中靖,滕田荣.车身轻量化汽车用高强钢板制造技术展望[J].世界钢铁,2007(6):65-68.

[3]刘文华,何天明.高强度钢在汽车轻量化中的应用[J].汽车工艺与材料,2008(11):49-51.

[5]Karbasian H,Tekkaya A E.A review on hot stamping[J].Journal of Materials Processing Technology,2010,210(15):2103-2118.

[6]刘新霞.汽车车身轻量化材料点焊工艺的研究[D].北京:北京工业大学,2008.

[7]陈树君,于洋,王超,等.超高强马氏体钢中频、电伺服点焊技术[J].电焊机,2010,40(5):70-73.

[8]韩立军,谷诤巍,张正林.超高强淬火钢板中频点焊接头组织与断口形貌[J].焊接学报,2010,31(4):101-104.

[9]谷诤巍,张正林,于鸣,等.超高强度钢板冲压件的激光点焊性能[J].吉林大学学报(工学版),2010,40(3):705-708.

[10]林建平.USIBOR1500超高强度淬火钢板点焊性能研究[J].中国工程机械学报,2007,5(3):317-321.

[11]左铁钏.现代激光制造及其未来发展[J].北京工业大学学报,2004,30(2):260-264.

[12]Sharma R,MolianP,PetersF.Geometric variability and surface finish of weld zones in Yb:YAG laserwelded advanced high strength steels[J].Journal of Manufacturing Processes,2010,12(1):73-84.

[13]Steve S,Steve W.车用高强钢的激光焊接[J].车晓玲,译.金属加工,2008(14):22-26.