MHA黏结剂在钒钛磁铁矿氧化球团制备中的应用

张元波,周友连,姜涛,韩桂洪,李光辉,许斌

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

高炉增产节焦是目前各大钢铁企业追求的主要目标之一[1-2],而提高入炉炉料品质是实现此目标的重要途径。实践表明,酸性球团矿是一种优质的冶炼原料,然而在我国高炉炉料结构中占有的比例只有15%~20%。因而,国内钢铁企业都在加大氧化球团矿生产。为保证入炉球团矿强度,绝大多数球团厂都采用无机膨润土作黏结剂,其用量一般为2%~3%,部分高达 5%。高温焙烧后,约 90%的膨润土仍残留在成品球团矿中。因此,配加过高的膨润土将明显降低氧化球团矿TFe品位[3],导致高炉炼铁产量下降,焦比和渣量增加。研究开发低残留量球团黏结剂取代膨润土,提高入炉球团矿TFe品位,对实现高炉炼铁的“节能减排”意义重大。有研究表明[4-10]:若用纯有机黏结剂(佩利多、ALCOTAC FE系列、有机黏结剂D、GPS等)完全替代膨润土,获得的预热球强度较差,难以满足目前国内广泛采用的链篦机-回转窑球团生产工艺的要求,而且黏结剂成本较高。采用纯有机黏结剂部分替代膨润土,实验室条件下可获得较理想的球团强度,但并未见工业上广泛应用的报道。20世纪90年代初,中南工业大学发明了以高分子有机腐植酸为主的 F黏结剂(采用碱性抽提法从褐煤中直接提取的产物),利用其具有的高黏性、催化、还原等特性,采用煤基回转窑直接还原工艺,可制备出质量优良的直接还原铁产品。然而,较强的还原特性使其在氧化球团矿生产中并未得到应用[11-12]。多年来,国内冶金工作者一直致力于新型球团黏结剂的研究开发,以期最终实现氧化球团矿生产的提质降耗,提高企业经济效益。姜涛等[13]以F黏结剂的开发特点及其应用经验为基础,发明了一种适用于氧化球团矿生产的新型复合黏结剂,即MHA,并于2011年获得国家授权发明专利。为高效综合利用攀西地区储量丰富的钒钛磁铁矿资源,攀钢公司除了生产大量的高碱度烧结矿以外,近年来也在大力发展链篦机-回转窑氧化球团矿生产。然而,为确保球团生产过程顺行,目前膨润土的配加量高达2%以上[14],导致入炉球团矿TFe品位不高,这与高炉炼铁实行的“精料”方针也相违背。寻找新型黏结剂取代膨润土对提高攀钢公司在钢铁市场的地位和作用十分重要。基于此,以攀钢钒钛磁铁矿为原料,本文作者用已开发的MHA黏结剂替代膨润土制备氧化球团,考察工艺参数对MHA球团质量的影响,为该黏结剂的工业化应用提供技术指导。

1 原料及研究方法

1.1 原料性质

1.1.1 含铁原料

试验用钒钛磁铁矿取自于攀钢公司。钒钛磁铁矿的主要化学成分及烧损量见表 1,其粒度组成及比表面积(采用Blaine法测定)见表2。

从表1可以看出:该铁精矿的TFe品位(质量分数,下同)为 54.76%,FeO和 TiO2含量分别为 21.36%和10.00%。表2数据表明:钒钛磁铁矿小于0.074 mm粒级所占的质量分数为29.6%,比表面积为993 cm2/g。相对于球团生产对含铁原料的要求而言,该铁精矿的粒度过粗,比表面积偏小,因而造球前需要对其进行预处理。

结合现场生产实践,本研究采用了润磨工艺对样品进行预处理。固定润磨条件为:润磨时间 5 min,润磨水分质量分数为 7%。润磨后钒钛磁铁矿的粒度组成及比表面积见表3。

从表 3可知:润磨后钒钛磁铁矿小于 0.074 mm粒级所占的质量分数提高到 49.0%,比表面积达到1 091 cm2/g。

表1 钒钛磁铁矿样品的主要化学成分及烧损(质量分数)Table 1 Main chemical compositions and LOI of sample V, Ti-bearing magnetite %

表2 钒钛磁铁矿样品的粒度组成及比表面积Table 2 Particle size distribution and specific surface area of V, Ti-bearing magnetite

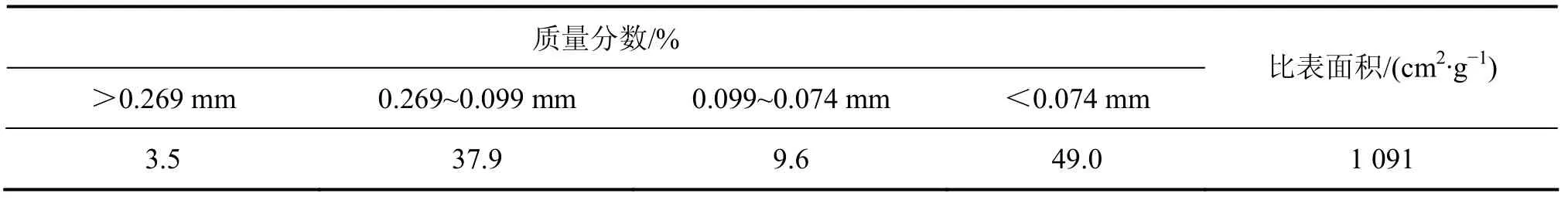

表3 润磨后钒钛磁铁矿的粒度组成及比表面积Table 3 Particle size distribution of V, Ti-bearing magnetite after wet-grinding

1.1.2 黏结剂

试验用黏结剂包括中南大学已发明的MHA和攀钢膨润土。MHA黏结剂以国内储量丰富的年轻褐煤和风化煤为主要原料,来源广泛。采用助剂AQ强化碱性提取过程,过滤、干燥后得到固体产品,MHA主要由有机组分和无机组分构成。其有机物部分是由分子结构相似的高分子羟基、芳香族及羧酸类等结构单元构成的复合体,每一个结构单元又由核、桥键和活性基团3部分组成[15-16]。

测得MHA和膨润土的主要化学成分及烧损如表4所示。从表4可以看出:MHA的LOI较大,为52.50%,主要是由MHA中的有机组分在高温加热后分解或挥发所致。高温焙烧过程中,该部分有机物质将从球团中挥发脱除。比较来看,膨润土的LOI仅11.80%,低于MHA。结果表明,采用MHA为球团黏结剂,高温焙烧后其残留量比膨润土明显要低,这对提高成品球团矿的TFe品位非常有利。

MHA的主要含氧官能团分析结果见表5。表5数据显示:MHA黏结剂中含有较多的羧酸根、酚羟基等含氧官能团,表明其具有较强的亲水性。其中羧基与总酸基的摩尔比为10.24%。据文献[16]报道:羧基能与金属离子和金属氢氧化物发生络合或螯合反应,这有助于 MHA与铁精矿颗粒表面之间形成化学吸附,产生较强的黏结作用力,从而提高生球团强度。

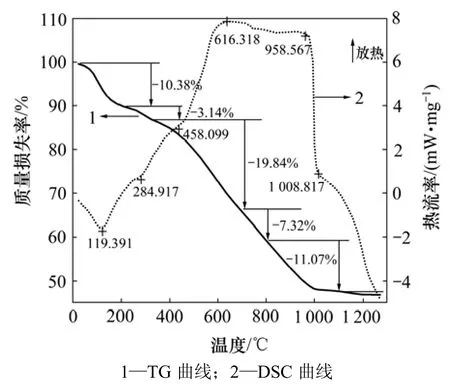

图1所示为MHA黏结剂的TG-DSC曲线。从图1可以看出:在119 ℃前主要为MHA中所含吸附水的脱除,其质量损失约10.4%;温度在119~285 ℃和285~458 ℃范围内主要为MHA黏结剂中少量结合水的分解,以及部分脱羧或脱羟基反应,该阶段的质量损失率仅为3.1%;温度在458~616 ℃,616~958 ℃和958~1 009 ℃范围内,主要发生MHA的剧烈分解、脱羧或脱羟基反应,以及固体碳的燃烧反应,并伴随碳酸盐的分解,该阶段 MHA的质量损失率较大,为38.2%。综合来看,当温度低于1 009 ℃时,MHA黏结剂基本上分解及燃烧完全,最终残留的灰分质量约为48.3%。

图1 MHA黏结剂的TG-DSC曲线Fig.1 TG-DSC curve of MHA binder

1.2 实验方法

本次试验主要包括:混匀、润磨、造球、预热、焙烧、冷却等工序。

具体试验步骤为:首先将钒钛磁铁精矿、黏结剂和水按比例进行人工混匀;然后采用d 500 mm×500 mm无级调速润磨机对混合料进行预处理,电机转速为600~800 r/min,介质填充率12%,润磨时混合料水分为7%,润磨时间为5 min;生球的制备采用圆盘造球机,造球机直径为1 000 mm,边高200 mm,圆盘转速为18 r/min,倾角为45°~47°可调。固定造球时间为12 min,生球水分控制为适宜水分。造球完成后,选取直径为10~12.5 mm的生球分别测定其爆裂温度、落下强度和抗压强度,其余生球放入105 ℃烘箱进行干燥,直至水分脱除完全。

表4 MHA和膨润土的主要化学成分及烧损量(质量分数)Table 4 Main chemical compositions and LOI of MHA binder and bentonite %

表5 MHA的主要含氧官能团Table 5 Main oxygen-containing functional groups of MHA binder

取直径为10~12.5 mm的干球进行预热和焙烧。预热和焙烧试验是在实验室卧式管状电炉中进行,电炉由炉膛直径为 50 mm的一个铁铬铝丝电阻炉和一个硅碳管电阻炉对接而成。前者作预热试验用,后者作焙烧试验用。每次试验选10个干球装入刚玉瓷舟,按照设定的温度和时间进行预热焙烧。预热和焙烧试验完成后,将球团置入空气中冷却至室温,然后在智能球团抗压机上分别测定球团的强度,取平均值作为最终抗压强度。

2 结果与分析

2.1 MHA黏结剂球团制备研究

2.1.1 MHA黏结剂的造球

研究MHA黏结剂用量对生球质量指标的影响,获得的主要试验结果见表6。

表6 MHA黏结剂用量对生球质量的影响Table 6 Effects of MHA binder dosage on quality of green balls

从表6可以看出:MHA黏结剂对改善钒钛磁铁矿生球质量的效果明显。当MHA用量为0.25%~1.0%时,获得的生球落下强度和抗压强度明显高于未使用任何黏结剂生球的强度,而且生球的落下强度随MHA用量的增加而显著提高。热爆裂温度高低是衡量生球在干燥过程中热态强度好坏的重要指标之一。当MHA用量不高于0.5%,钒钛磁铁矿制备生球的热爆裂温度均高于600 ℃,而当MHA用量高于0.75%时,生球爆裂温度随其用量的提高而明显降低,但MHA用量为1.0%时,爆裂温度仍高于420 ℃,可满足链篦机工业生产基本要求。

有研究者[17-18]从接触角、润湿热、电位等方面,通过红外光谱,光电子能谱及Zeta电位测定等方法,研究了腐植酸类物质与铁矿颗粒表面的作用机理,结果表明:有机腐植酸由于含有较多的羟基、羧基等活性含氧官能团,在铁矿颗粒表面的吸附属作用力较强的化学吸附,因而MHA黏结剂球团内铁矿颗粒之间的黏结作用力强,这对提高生球强度非常有利。所以MHA用量越大,获得的生球落下强度和抗压强度越高。

然而,高用量的MHA黏结剂显著改善了铁矿颗粒表面的亲水性,使铁矿球团的持水能力增强。而且铁矿颗粒之间由于黏结作用力强,相互之间连接紧密。当MHA黏结剂用量较高的生球团置入高温环境下,球团表面的水分蒸发速度快,而球团内部的水蒸气向外迁移的速度较慢,导致球团内部形成的蒸汽压大。即使在较低温度下,也会在生球内部形成较大的蒸汽压,使得生球破裂或爆裂。因此MHA用量越高,生球的爆裂温度相对越低。

2.1.2 MHA黏结剂球团的预热

MHA是一种以有机物为主的复合黏结剂,因而掌握其预热特性对加快MHA黏结剂在氧化球团生产中的应用至关重要。

以MHA用量0.25%的干球团为对象,分别研究了预热温度和预热时间对预热球团抗压强度的影响,获得的主要结果如图2所示。从图2(a)可以看出:预热球团抗压强度随预热温度的升高而明显增大。当预热温度高于900 ℃时,预热球抗压强度均在400 N/个以上,满足工业生产要求。从图2(b)可以看出:随着预热时间的延长,预热球抗压强度也呈逐渐增大的趋势。当预热时间达到10 min,继续延长时间,预热球团抗压强度趋于稳定。

结合图1曲线可知:MHA黏结剂中的有机物部分在温度达到450 ℃以上时,已开始发生激烈的氧化分解,导致MHA与铁矿颗粒之间的连接桥断裂,其间的相互作用力减弱甚至消失。同时,MHA氧化分解的主要产物为碳氧化物等气体,加热过程中气体产物从球团内部向外逐渐扩散,一定程度上阻碍了外部氧气向内扩散,使球团内部磁铁矿氧化不充分,新生的 Fe2O3晶粒较少,晶键连接强度低,导致低温下获得的预热球团强度差。而当温度达到900 ℃以上时,0.25%的MHA在短时间内即可氧化分解完全,这使得球团气孔增多,有助于外部氧气向内扩散,因而内部的磁铁矿得到较为充分的氧化,并产生较多的 Fe2O3微晶键连接,此时球团的强度可达较高水平。预热温度的进一步提高可促进 Fe2O3晶粒的长大和相互固结,对改善预热球团强度效果明显。

图2 预热温度和预热时间对预热球团抗压强度的影响Fig.2 Effects of preheating temperature and time on compression strength of preheated pellets

相比较而言,预热时间对改善球团强度的效果要弱。磁铁矿的氧化是从球团表层逐渐向内部进行的,固定温度条件下,当时间达到某一数值时,球团中磁铁矿的氧化已经较充分,新生的 Fe2O3微晶发生相互连接使预热球团具有一定强度。此时,延长时间对改善球团强度的效果不明显,主要原因是预热阶段Fe2O3晶粒的长大速率和相互固结程度受预热温度影响更大。

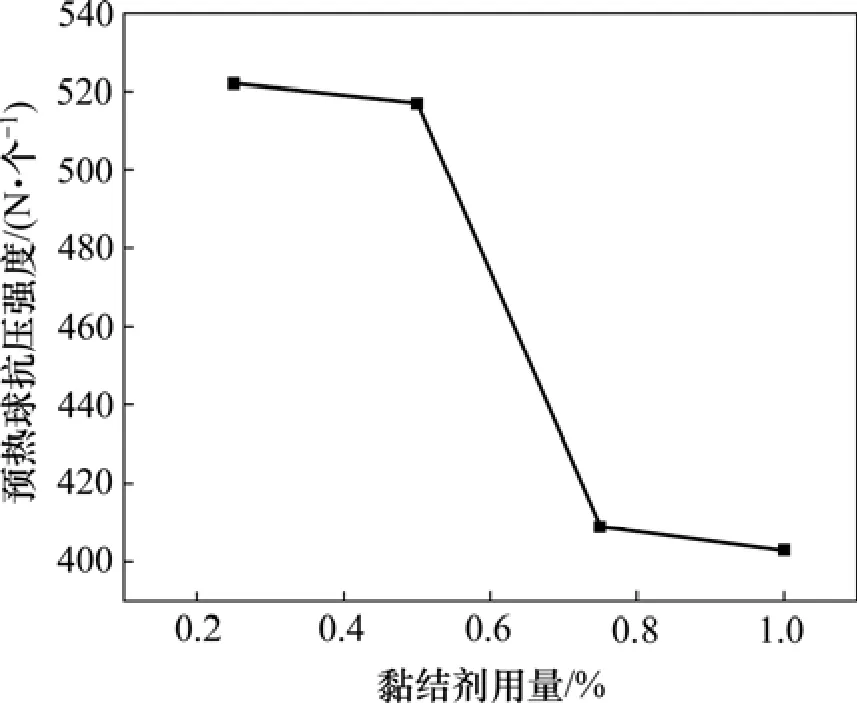

结合现场生产实际,适宜的预热温度选取为 950℃,预热时间为10 min。在该预热制度条件下,研究了不同MHA用量对预热球团抗压强度的影响,结果如图3所示。从图3可以看出:随着MHA黏结剂用量的增大,预热球抗压强度不断降低,尤其是当MHA

图3 MHA黏结剂用量对预热球团抗压强度的影响Fig.3 Effects of MHA binder dosage on compression strength of preheated pellets

用量高于 0.5%时,预热球团强度下降的幅度显著增大。主要原因是,当 0.25%~0.5%的 MHA球团在950 ℃下预热10 min,其中的MHA黏结剂短时间内可得到较充分的氧化分解,球团内部生成较多的微孔,有助于内部磁铁矿的氧化,因而产生较多的 Fe2O3微晶键连接,使得预热球团具有较高的抗压强度。而当MHA黏结剂用量进一步提高到0.75%和1.0%时,球团中外层的MHA氧化和分解的速度较快,高温下球团中外层的钒钛磁铁矿可得到充分的氧化,形成了较致密的 Fe2O3壳层,这对外部氧气向球团内部的扩散不利;而球团内部的MHA短时间内难以得到充分的氧化分解,加热过程中MHA分解和氧化的气体产物(碳氧化物等)从球团内部向外逐渐扩散,一定程度上也阻碍了外部氧气向内扩散,进一步恶化了球团内部钒钛磁铁矿的氧化条件。最终导致MHA用量较高的预热球团形成明显的“双层”结构,使预热球团抗压强度显著降低。实验室测定预热球团抗压强度过程中,也发现了这一“双层”结构现象的存在。

研究结果表明:在预热温度950 ℃,预热时间10 min的条件下,MHA黏结剂用量不超过0.5%时,可获得强度较高的预热球团。

2.1.3 MHA黏结剂球团的焙烧

对0.25% MHA的球团在预热温度950 ℃条件下预热10 min,进而分别研究了焙烧温度和焙烧时间对焙烧球团抗压强度的影响,主要试验结果如图4所示。从图 4(a)可知:焙烧球抗压强度随焙烧温度的升高呈逐渐增大的趋势,当焙烧温度为1 250 ℃时,球团矿抗压强度基本达到最大值,温度继续提高到1 270 ℃,球团强度提高幅度不大。从图4(b)可知:焙烧球团抗压强度随着焙烧时间的延长而逐渐升高,并趋于稳定。当焙烧时间从8 min延长到10 min时,焙烧球抗压强度增幅较大,进一步延长焙烧时间对改善球团抗压强度效果并不明显。

图4 焙烧温度和焙烧时间对焙烧球团抗压强度的影响Fig.4 Effects of roasting temperature and time on compression strength of roasted pellets

对于MHA黏结剂球团,只要钒钛磁铁矿中的FeO在预热阶段发生充分氧化,不出现“双层”结构的预热球团,那么,该球团的高温焙烧固结特性与普通膨润土球团类似。相对而言,0.25%MHA球团在预热温度为950 ℃条件下预热10 min,球团内部FeO发生较充分氧化,新生成较多的 Fe2O3微晶。高温焙烧过程中,MHA球团内部的Fe2O3微晶进一步长大互连,并发生再结晶固结,球团矿结构变得更加致密、均匀,因而氧化球团矿具备足够的强度。一定焙烧温度和时间范围内,随着焙烧温度的提高和焙烧时间延长,球团矿内的 Fe2O3晶粒再结晶和固结的程度逐渐趋于完善,所以球团矿的强度不断提高并达到最大值。

综合比较,对于0.25%MHA预热球团,适宜的焙烧温度选取为1 250 ℃,焙烧时间为10 min。

2.2 MHA与膨润土2种球团性能比较

上述研究表明,在优化试验条件下,采用中南大学已发明的MHA作为球团黏结剂,可获得高强度的钒钛磁铁矿氧化球团。本研究对2种黏结剂条件下获得的氧化球团矿性能进行了综合比较,如表7所示。2种球团在相同的预热及焙烧制度下获得:预热温度950 ℃,预热时间10 min,焙烧温度1 250 ℃,焙烧时间10 min。

比较 0.25% MHA黏结剂与 2.0%膨润土的生球团,前者的落下强度比后者的要高0.8次/(0.5 m),这是因为MHA黏结剂在铁矿颗粒表面形成作用力较强的化学吸附,而膨润土在铁矿颗粒表面为作用力较弱的物理吸附[19]。尽管膨润土球团的预热球和成品球抗压强度略高,但是MHA黏结剂的预热球和焙烧球抗压强度分别达到500 N/个和3 700 N/个以上,完全满足链篦机-回转窑工艺生产的要求。

从产品的TFe品位看,使用0.25%MHA黏结剂的成品球团矿比 2.0%膨润土球团的铁品位提高了1.11%。因此,采用MHA黏结剂完全替代膨润土制备钒钛磁铁矿氧化球团时,具有明显提高成品球团矿铁品位的效果,这对高炉炼铁生产的“节能减排”非常有利。

参照ISO 7215,ISO 4696-2和ISO 4698分别测定了2种黏结剂成品球团矿的冶金性能,主要包括:还原度、低温还原粉化指数和还原膨胀率。2个方案球团矿的还原性能测定结果分别列入表8中。

表7 2种黏结剂球团的性能比较Table 7 Comparison of quality of pellets with two binders

表8 2种黏结剂成品球团矿还原性能比较Table 8 Comparison of reducibility of production pellets with two binders

从表8可知:

(1) 2种黏结剂球团的RDI+3.15均大于95%,RDI-0.5小于2.0 %。其中MHA黏结剂球团的RDI+3.15和RDI-0.5分别是96.23% 和1.05%。表明采用MHA黏结剂制备的成品球团矿低温还原粉化性较好,低温下还原时不易粉化。

(2) 对于还原度而言,2种黏结剂球团矿的还原度很接近,为67%~68%。

(3) 2种球团矿的还原膨胀率均也很接近(均小于18%),属正常膨胀。

结果表明:MHA球团矿的还原性能与目前使用的膨润土球团矿接近,均可作为优良的高炉冶炼原料。因而,MHA黏结剂在钒钛磁铁矿氧化球团矿生产中具有良好的应用前景。

3 结论

(1) 当MHA用量在0.25%~1.0%范围内变化,随着其用量的增加,所获得生球的落下强度和抗压强度不断提高,而生球的爆裂温度则呈逐渐降低趋势,但均高于400 ℃,可满足链篦机工业生产要求。

(2) 采用MHA黏结剂制备钒钛磁铁矿氧化球团,当MHA用量为0.25%,适宜的预热焙烧制度为:预热温度950 ℃,预热时间10 min,焙烧温度1 250 ℃,焙烧时间10 min。该试验条件下获得的预热球团抗压强度为522 N/个,焙烧球团抗压强度为3 702 N/个。与2.0%膨润土球团矿比较,0.25%MHA成品球团矿的TFe品位可提高1.11%。就还原性能而言,2种球团矿接近。

(3) 采用 MHA黏结剂完全替代膨润土可制备出质量优良的钒钛磁铁矿氧化球团,成品球团矿强度和还原性能均满足目前工业生产的要求。MHA新型球团黏结剂在钒钛磁铁矿氧化球团制备中具有良好的应用前景。

[1] 马力, 丁森林. 浅析钢铁业向低碳方向转型所面临的问题及对策[J]. 经济研究导刊, 2010(34): 214-215.MA Li, DING Sen-lin. Analyses on the problems and countermeasures of steel industry while transformating to a low carbon direction[J]. Economic Research Guide, 2010(34):214-215.

[2] 蔡九菊. 中国钢铁工业能源资源节约技术及其发展趋势[J].世界钢铁, 2009(4): 1-13.CAI Jiu-ju. The energy and resources saving technologies employed in Chinese iron and steel industry and their development[J]. World Steel, 2009(4): 1-13.

[3] 朱德庆, 李慧敏, 余为, 等. 铁矿球团中有机复合膨润土的强化机理[J]. 重庆大学学报, 2009, 32(5): 582-588.ZHU De-qing, LI Hui-min, YU Wei, et al. An organic activated bentonite mechanism for improving pelletization[J]. Journal of Chongqing University, 2009, 32(5): 582-588.

[4] Rodriguez A J, Ionescu D. 委内瑞拉用佩利多生产赤铁矿球团的半工业性试验[J]. 烧结球团, 1989(5): 31-36.Rodriguez A J, Ionescu D. Pilot scale experiments of producing hematite pellets in venezuela[J]. Sintering and Pelletizing,1989(5): 31-36.

[5] Ogbonlowo D B. Comparison of some synthetic resins with bentonite as binder for blast-furnace pellet production[J].Minerals Engineering, 1989, 2(1): 131-136.

[6] 李剑, 张理全, 肖华高, 等. ALCOTAC FE系列球团黏结剂造球试验[J]. 球团技术, 2004(3): 27-30.LI Jian, ZHANG Li-quan, XIAO Hua-gao, et al. Balling experiment on the series of ALCOTAC FE pellet binder[J].Pellet Technology, 2004(3): 27-30.

[7] 杨永斌, 黄桂香, 姜涛, 等. 有机黏结剂替代膨润土制备氧化球团[J]. 中南大学学报: 自然科学版, 2007, 28(5): 850-855.YANG Yong-bin, HUANG Gui-xiang, JIANG Tao, et al.Application of organic binder as substitutes for bentonite in pellet preparation[J]. Journal of Central South University:Science and Technology, 2007, 28(5): 850-855.

[8] 陈许玲, 甘敏, 范晓慧, 等. 有机黏结剂氧化球团固结特性及强化措施[J]. 中南大学学报: 自然科学版, 2009, 40(3):550-555.CHEN Xu-ling, GAN Min, FAN Xiao-hui, et al. Concretion properties of organic-binder oxidate pellets and strengthen measures[J]. Journal of Central South University: Science and Technology, 2009, 40(3): 550-555.

[9] 葛英勇, 季荣, 袁武谱, 等. 新型有机黏结剂GPS用于铁矿球团的研究[J]. 烧结球团, 2008, 33(5): 11-14.GE Ying-yong, JI Rong, YUAN Wu-pu, et al. Study on the properties of iron ore pellet using new style organic binder GPS[J]. Sintering and Pelletizing, 2008, 33(5): 11-14.

[10] Sivrikaya O, Arol A I. Pelletization of magnetite ore with colemanite added organic binders[J]. Powder Technology, 2011,210(1): 23-28.

[11] 李建. 铁精矿复合黏结剂球团直接还原法工艺及机理研究[D].长沙: 中南大学资源加工与生物工程学院, 2007: 80-81.LI Jian. A study on mechanism and process of direct reduction of pellets made from concentrate and composite binder[D].Changsha: Central South University. School of Resources Processing and Bioengineering, 2007: 80-81.

[12] 李建, 朱德庆, 邱冠周, 等. 复合黏结剂球团和氧化球团直接还原对比研究[J]. 矿冶工程, 2010, 30(3): 82-85.LI Jian, ZHU De-qing, QIU Guan-zhou, et al. Comparison study on direct reduction of composite binder pellets and oxidized pellets[J]. Mining and Metallurgical Engineering, 2010, 30(3):82-85.

[13] 姜涛, 李光辉, 张元波, 等. 一种复聚物型铁矿球团有机黏结剂及其使用方法: 中国, 101693950B[P]. 2010-04-14.JIANG Tao, LI Guang-hui, ZHANG Yuan-bo, et al. A compound type organic binder of iron ore pellets and its usage: China, CN 101693950B[P]. 2010-04-14.

[14] 李英魁. 承钢竖炉焙烧钒钛磁铁球团矿的机理研究[D]. 唐山:河北理工大学冶金与能源学院, 2006: 72-73.LI Ying-kui. Study on the mechanism of Cheng steel roasting vanadium titanium in shaft furnace[D]. Tangshan: Hebei Polytechnic University. Institute of Metallurgy and Resources,2006: 72-73.

[15] 李永恒. 腐植酸黏结剂在粉煤成型中的特性[J]. 氮肥技术,2006, 27(6): 22-26.LI Yong-heng. Characters of humic acid binder in molding powdered coal[J]. Nitrogen Fertilizer Technology, 2006, 27(6):22-26.

[16] 童亚军, 章祥林, 苏肖. 红外光谱与热重分析法研究腐植酸改性脲醛树脂[J]. 中国胶粘剂, 2010, 19(9): 32-35.TONG Ya-jun, ZHANG Xiang-ling, SU Xiao. Study on humic acid modified urea formaldehyde resin by infrared spectroscopy and thermogravimetry[J]. China Adhesives, 2010, 19(9): 32-35.

[17] 朱德庆, 蔡汝卓, 傅守澄, 等. 黏结剂与铁精矿表面作用机理研究[J]. 烧结球团, 1995, 20(3): 19-21.ZHU De-qing, CAI Ru-zhuo, FU Shou-cheng, et al. Study on mechanism of interaction of binder with iron ore concentrate[J].Sintering and Pelletizing, 1995, 20(3): 19-21.

[18] 刘国根. 直接还原冷固球团 HA型黏结剂及其原料特征的研究[D]. 长沙: 中南大学资源加工与生物工程学院, 1997:98-105.LIU Guo-gen. A study on HA-type binders for direct reduction of cold bond pellets and its raw material characteristics[D].Changsha: Central South University. School of Resources Processing and Bioengineering, 1997: 98-105.

[19] QIU Guan-zhou, JIANG Tao, FA Ke-qing. Interfacial characterizations of iron ore concentrates affected by binders[J].Powder Technology, 2004, 139(1): 1-6.