嵌入式共固化复合材料阻尼结构低速冲击性能数值模拟

米 鹏,梁 森,张义霞

(1.青岛理工大学 机械工程学院,青岛 266033;2.新南威尔士大学 工程及信息技术学院国防军事学院校区,堪培拉 2600)

嵌入式共固化纤维增强树脂基复合材料阻尼结构是将三种不同性质的材料(如碳纤维、树脂和粘弹性阻尼材料),通过物理或化学的方法复合而成的一种多相固体。从它的组成与结构上分析,其中有一相在层内基本上是连续的被称为基体相(如树脂),而另一相是分散而被基体所包容的被称为增强相(如碳纤维),还有一相是各向同性的粘弹性阻尼材料。其基体相、增强相和粘弹性阻尼材料在性能上起协调作用,实现大幅度地提高复合材料构件阻尼的目的,得到单一材料难以比拟的综合力学性能[1]。由于这种事先阻尼处理结构是将阻尼材料嵌在结构内部的,因此其阻尼材料具有不易脱落、抗老化等优点,在高速列车、航空、航天等高科技领域有着广阔的应用前景[1-3]。这种新型的复合材料阻尼结构一经提出,很快成为研究的热点[2-5]。目前对此的相关研究主要集中在粘弹性阻尼材料薄膜的制作工艺、共固化工艺以及在实验基础上的嵌入式共固化复合材料阻尼结构动力学特性[4-5],针对嵌入式共固化复合材料阻尼结构冲击性能的研究相对较少。而冲击破坏是复合材料经常出现的破坏形式之一,因此有必要对嵌入式共固化复合材料阻尼结构的抗冲击性能进行深入研究。

本文采用LS-DYNA显式动力学分析软件,在相关实验的基础上对嵌入式共固化复合材料阻尼结构的低速冲击性能进行数值模拟,并将数值模拟结果与实验数据进行比较,探讨新型复合材料阻尼板对冲击能量和冲击峰值载荷的吸收能力。

1 数值模拟过程

LS-DYNA显式动力学分析程序,能够模拟各种复杂非线性问题,适合求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性动力学冲击问题。LS-DYNA分析过程主要包括:前处理、求解和后处理[6]。

1.1 前处理

整个几何模型包括冲击锤与被冲击试件两部分。本文前处理在ANSYS/LS-DYNA中完成,主要包括:选择单元类型和算法、定义实常数、定义材料属性、构建实体模型、有限元网格划分、创建PART和定义接触类型等。

本文网格单元全部采用8节点六面体实体模型SOLID164单元,采用默认Lagrangian算法[7],该单元无需定义实常数。

为节省计算时间,在模型中采用刚体材料来模拟实验中的钢质冲击锤,用关键字*MAT_RIGID定义[8]。由于建模过程中只取冲击锤底部的冲击部分,未包含传感器以及相关固定装置,因此对该部分的密度进行了相应的修正,以确保模型质量和实际质量相等,其参数见表1。

表1 冲击锤材料模型参数Tab.1 Material model parameters of the impact hammer

嵌入式共固化复合材料阻尼结构中的复合材料层采用Chang-Chang失效模型,通过关键字*MAT_COMPOSITE_DAMAGE定义。该模型由Chang等[9]提出。它包含三个失效准则:基体开裂失效、压缩失效和纤维断裂失效。确定上述失效准则除需要三个方向的弹性模量、剪切模量和泊松比九个参数外,还需要确定其他五个参数,依次为:主方向拉伸强度XT,横向拉伸强度YT,面内剪切强度SC,横向压缩强度YC和非线性剪切应力参数ALPH。其XT,YT,SC,YC大小是通过材料的强度测试获得,ALPH则是由材料的剪切应变来确定[10-11],具体值见表 2。

表2 树脂基纤维增强型复合材料材料模型参数Tab.2 Material model parameters of fiber reinforced resin matrix composite

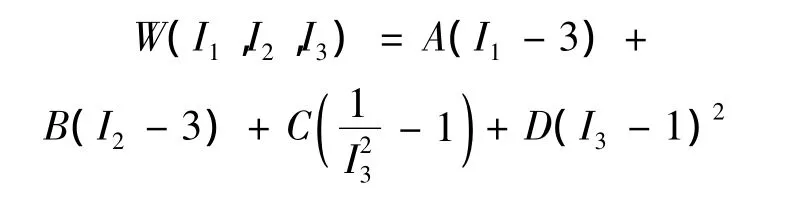

嵌入式共固化复合材料阻尼结构中的粘弹性阻尼材料采用不可压缩Mooney-Rivlin橡胶模型来模拟。此模型需要输入系数A,B以及泊松比υ,以确定其应变能密度函数:

式中:

I1,I2,I3分别为变形张量不变量[10-11]。粘弹性阻尼材料模型具体参数值见表3。

表3 粘弹性阻尼材料模型参数Tab.3 Viscoelastic material model parameters

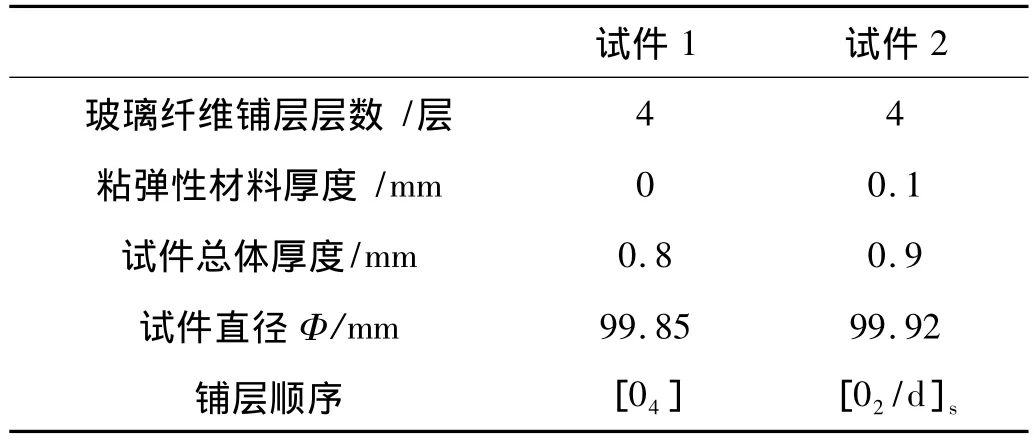

根据实际几何尺寸来建立实体模型,其中冲击锤是由一个半径和高度均为10 mm的圆柱体,和一个半径为10 mm的半球体组成。被冲击的圆形试件共2个,试件1为树脂基纤维增强型复合材料,试件2为嵌入式共固化复合材料阻尼结构,它们的几何参数、铺层顺序、铺层角度具体见表4,其结构见图1。实验时试件约束边界圆周的直径为81 mm,在建模过程中以试件边界约束尺寸作为试件的实际尺寸,分别建立两个试件低速冲击的实体模型。由于模型几何结构的对称性,因此采用1/2模型进行计算,从而减少计算量。

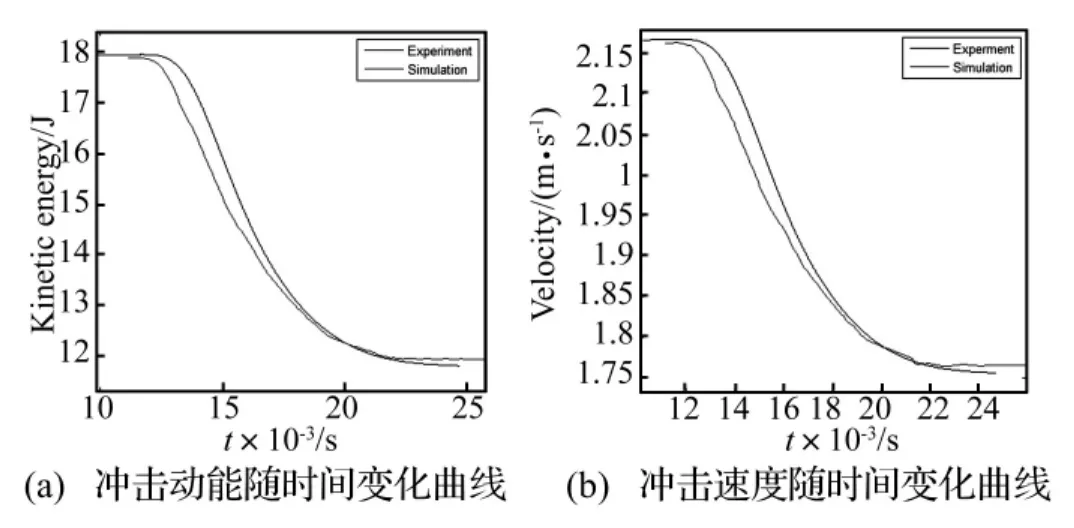

表4 试件的铺层顺序和几何参数Tab.4 Specimen stacking sequence and geometric parameters

为获得较理想的模拟结果,应尽量将实体模型划分为较为规则的六面体单元。在模拟过程中发现单元尺寸过大或过小均会影响模拟结果:当单元尺寸过大时,则单元失效时吸收能量过多;反之则吸收能量太少[8,12]。经过反复比较,本文模拟中单元的尺寸为1.5 mm左右时,能获得最佳模拟结果。冲击锤底部半球体单元尺寸与试件单元尺寸相近。划分网格后的模型见图2。

图1 试件结构示意图Fig.1 Schematic configuration of specimens

图2 1/2有限元模型Fig.2 1/2 Finite element model

在ANSYS/LS-DYNA前处理器中,可根据每个实体材料模型的不同自动生成相应的PART,两个PART之间需要定义两者的接触类型。冲击锤与复合材料之间以及冲击锤与粘弹性阻尼材料之间的接触均设置为面与面之间侵蚀接触,该接触形式是通过关键字*CONTACT_ERODING_SURFACE_TO_SURFACE定义的,其中包括四个默认的选项外,还要定义一个Option Card A选项。由于冲击锤的材料和网格大小与试件的材料与网格大小均有差别,因此采用基于段(Segment)的接触算法,将该选项的参数SOFT设为2;不定义载荷曲线,参数 LCIDAB设为0;参数 SOFSCL取为0.1,BSORT 设为15,其他参数设置采用默认数值[7-8]。由于在相关的冲击实验中,嵌入式共固化复合材料阻尼结构没有出现复合材料层与层之间或复合材料与粘弹性材料之间的脱层现象,因此数值模拟中不考虑脱层现象的影响,复合材料层间以及复合材料层与粘弹性阻尼材料层间均采用共节点方式连接[12]。

1.2 求解及后处理

根据试验情况,约束试件圆周上节点的所有自由度,在试件和冲击锤的剖面上施加对称约束,并给冲击锤施加了沿轴线方向指向试件的初速度。在试验中,试件1和试件2的冲击初速度分别为2.165 m/s和1.3615 m/s,模拟中初速度大小与实验相同。

整个冲击过程求解时间设置为0.4×10-1s,输出结果文件的时间间隔为0.1×10-3s。最后,前处理器输出关键字文件(k文件)。对无法在前处理器中修改的文件中部分关键字进行手动修改,将修改完毕后的关键字文件导入LS-DYNA求解器进行求解后,将输出的d3plot结果文件导入后处理器,获得每个试件冲击过程中的相关数据。

2 结果分析

2.1 能量吸收分析

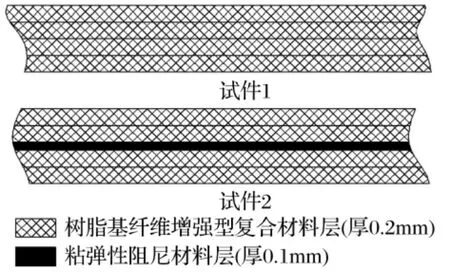

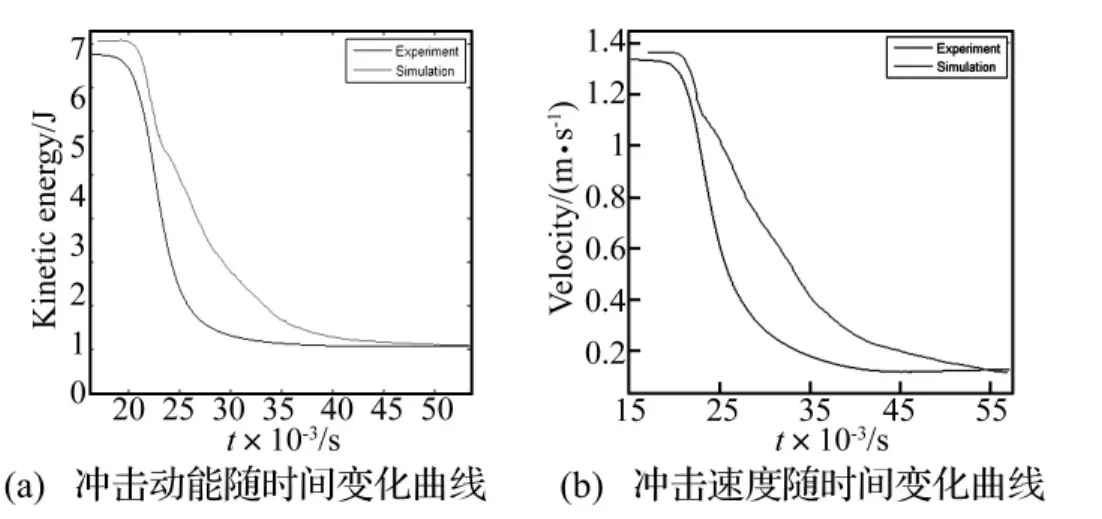

将求解器输出的d3plot文件输入LS-PREPOST后处理器,获取冲击锤的动能变化曲线,速度变化曲线,同文献[13]中实验获得的曲线及数据相比较。

试件1和试件2的数值模拟曲线分别如图3和图4所示。

试件的动能、速度变化量的模拟值与实验结果的比较见表5。

表5 动能、速度变化量的模拟值与实验结果的比较Tab.5 Comparison simulated kinetic energy and velocity variation with experiment data

从图3、图4以及表5可以看出:在本文所模拟的试件1和试件2的冲击过程中,冲击锤的速度变化曲线和动能变化曲线与实验测试曲线吻合较好,动能变化量、速度变化量的模拟值也与实验结果较为接近。

图3 试件1的模拟曲线Fig.3 Simulation curve of specimen 1

图4 试件2的模拟曲线Fig.4 Simulation curve of specimen 2

在模拟的冲击过程中,由于不存在其他形式的能量损失,冲击锤损失的动能等于试件吸收的能量。通过表5可知,试件1在冲击过程中吸收的能量为5.96 J,试件2冲击过程中吸收的能量为7.00 J。两者相比,试件2在冲击过程中吸收的能量比试件1增加了17.5%。

2.2 冲击载荷峰值分析

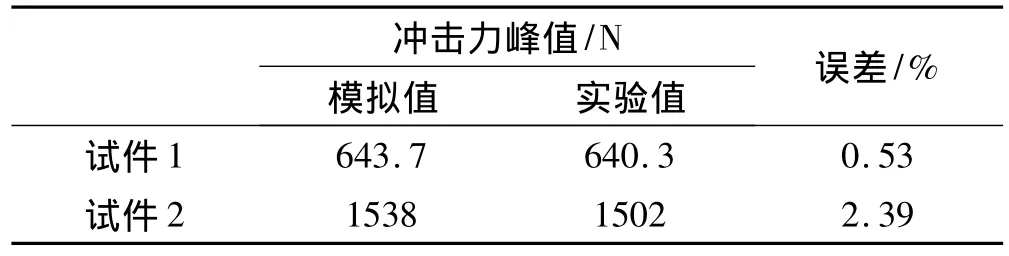

在LS-PREPOST后处理器中查看冲击锤受到的冲击载荷的峰值,然后将其与文献[13]实验中的冲击载荷峰值相比较,结果如表6所示。

表6 模拟的冲击力峰值与实验结果比较Tab.6 Comparison between simulation peak force and experiment data

从表6可看出:模拟冲击力峰值与实验的测试值非常接近,本文数值模拟较准确的反映了冲击过程中冲击力峰值的大小。

将表6中试件1和试件2的冲击力峰值的模拟值进行比较可知:在模拟的冲击过程中,试件2受到的冲击力峰值比试件1增加了约140%。

2.3 破坏过程分析

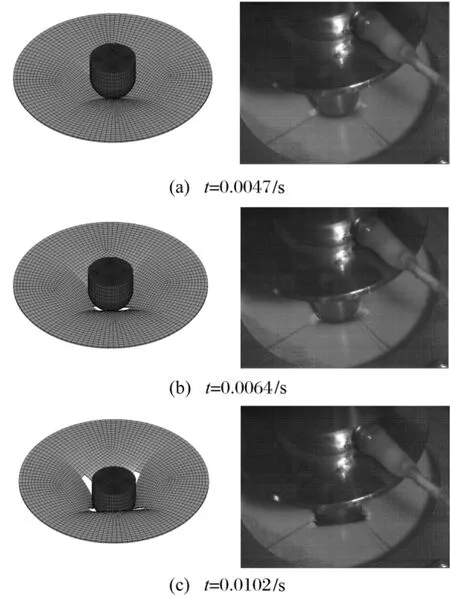

在数值模拟中,当有限元模型中某些单元的应力或应变达到预先设定的失效准则时,这些单元将会被从模型中删除,以模拟材料的破坏或裂缝的产生过程。图5、图6分别将试件1和试件2的模拟破坏过程与实际破坏过程进行比较。

由图5、图6可知,在数值模拟中,当冲击锤接触试件时,在相互垂直的直径方向上的单元,由内而外依次出现变形。随着冲击锤不断向下运动,单元的变形不断增大,一旦达到预先设定的失效准则,相应的单元被删除,从而出现裂缝。随着冲击过程的进行,裂缝由内而外不断扩展,直至冲击过程结束。最终,被冲击破坏的试件在中心处产生“十”状的裂缝,这与实际的破坏情形一致。

比较图5和图6可知:在冲击过程中,试件2的刚度小于试件1,其破坏部分的面积和产生的裂纹长度远小于试件1;试件1呈脆性破坏,而试件2呈现塑性破坏的特点。上述特点与文献[13]的结论一致。

3 结论

本文采用LS-DYNA显式动力学软件建立了嵌入式共固化复合材料阻尼结构的有限元分析模型,对这种新型阻尼结构的低速冲击性能进行数值模拟,并将数值模拟中的能量吸收、冲击力峰值以及破坏形式与实验结果进行了比较,结论如下:

图5 试件1模拟破坏过程与实际破坏过程的比较Fig.5 Comparison between failure simulation and actual failure of specimen 1

图6 试件2模拟破坏过程与实际破坏过程的比较Fig.6 Comparison between failure simulation and actual failure of specimen 2

(1)本文所采用的数值模拟方法能够比较准确的反映嵌入式共固化复合材料阻尼结构在低速冲击条件下的破坏过程。

(2)嵌入式共固化复合材料阻尼结构在冲击破坏过程中吸收的能量高于传统的纤维增强树脂基复合材料。

(3)与普通纤维增强型树脂基复合材料相比,嵌入式共固化复合材料阻尼结构在冲击破坏过程中的作用力峰值远远高于普通的复合材料。

(4)在低速冲击条件下,普通树脂基纤维增强型复合材料会产生脆性破坏,而嵌入式共固化复合材料结构的破坏呈现塑性材料的特点。

[1]梁 森,梁 磊,米 鹏.嵌入式共固化复合材料阻尼结构的新进展[J].应用力学学报,2010,27(4):767 -771.

[2]张少辉,陈花玲.国外纤维增强树脂基复合材料阻尼研究综述[J].航空材料学报,2002,22(1):58 -62.

[3]Gibson R F,Finegan I C.Recentresearch on enhancement of damping in polymer composites[J].Composite Structures,1999,44(2):89 -98.

[4]李 烜,梁 森,常园园,等.嵌入式共固化复合材料阻尼结构阻尼性能的实验研究[J].科学技术与工程,2010,10(6):1510-1513.

[5]张少辉,陈花玲.共固化复合材料粘弹阻尼结构的损耗因子研究[J].航空材料学报,2005,25(1):53-57.

[6]时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA8.1进行显示动力学分析[M].北京:清华大学出版社,2005:119-130.

[7]Loikkanen M,Praveen G,Powell D.Simulation of ballistic impact on composite panels[C].10thInternational LS-DYNA User Conference,Detroit:Livermore Software Technology Corporation,2008.

[8]Bhushan S,Thatte G S,Chandekar A D K,et al.Studies on behavior of carbon and fiber glass epoxy composite laminate under low velocity impact loading using LS-DYNA[C].10thInternational LS-DYNA User Conference,Detroit:Livermore Software Technology Corporation,2008.

[9]Chang F K,Chang K Y.A progressive damage model for laminated composites containing stress concentration[J].Journal of Composite Materials,1988,19(4):834 -855.

[10]Hallquist J O. LS-DYNA theoretical manual[M].Livermore:Livermore Software Technology Corporation,1998:227-245.

[11]Hallquist J O.LS-DYNA keyword user's manual[M].Livermore:Livermore Software Technology Corporation,1998:843-846.

[12]Palazotto A N,Herup E J,Gummadi L N B.Finite element analysis of low-velocity impact on composite sandwich plates[J].Composite Structures,2000,49(2):209 -227.

[13]Liang S,Zhang Y X.Impact performance of embedded and co-cured composite damping panels[C].16th International Conference on Composite Structures ICCS 16 FEUP,Porto,2011.