超声波清洗于高精度PCB制造中的应用

张更生

(博敏电子股份有限公司,广东 梅州 514768)

ZHANG Geng-sheng

超声波清洗于高精度PCB制造中的应用

张更生

(博敏电子股份有限公司,广东 梅州 514768)

主要通过对超声波的实际生产应用,就其清洗作用原理、主要应用流程、清洗效果等几方面进行阐述说明,另外还对超声波清洗应用中对PCB造成的负面影响进行探讨。

超声波;毛刺;表面处理

1 前言

超声波乃声波的一种,之所以称为“超声”,这主要相对于人类的耳朵而言的,因为人类的耳朵听到的声音频率范围很窄,只有16 Hz ~ 20 000 Hz左右。频率低于16 Hz的声音通常称为次声波,而频率高于20 kHz的声音就称为我们所说的“超声”了。进入九十年代,科学技术的巨大变革已促使超声波技术快速发展,其性能和领域获得前所未有的突破。超声波清洗技术的应用带给人们不仅是理想的清洗效果,而且它还是一种利于环保的清洗手段。

电子工业持续的发展及更新,对PCB的制作提出了更高的要求,这种高要求主要表现为设计的复杂化、层数的提升、微小孔技术应用、厚径比的提高、良好的共面性等方面。其中微小孔、高厚径板的量产及HDI技术的发展给PCB湿流程制作增加了不小的难度。原来的生产线根本无法满足生产板品质要求.表现为塞孔/无铜缺陷比例的急剧升高,在表面处理流程,微小盲孔表现为较难的润湿性和被清洗。为保证PCB之盲孔、导通孔的质量,超声波清洗技术开始被引入PCB行业,生产实践表明超声波清洗能较好的改善塞孔/无铜缺陷和PCB表面处理效果.鉴于此,在线超声波的安装无疑武装了原来的生产线,增强了战斗力!

2 超声波的作用机理及主要组成

超声波清洗的作用机理主要为超声空化作用,超声空化作用主要表现在以下几个方面:

(1)存在于液体中的微气-泡(空化核)在声场的作用下振动,当声压达到一定值时,气泡将迅速变大,然后突然闭合,在气泡闭合时产生的冲击水波能在其周围产生上超过1000个大气压的瞬时高压,破坏、剥除污垢,使其分散于水中。

(2)空化气泡本身在振荡过程中,将伴随着一系列二阶现象发生,如辐射扭力。辐射扭力在均匀液体中作用于液体本身,从而导致液体本身的环流,即称之为声流,它可以使振动气泡处在很高的速度梯度和粘滞应力,这种应力有时高达100 Pa以上,足以使造成破坏而使其脱落。

(3)超声空化在固体和液体表面上所产生的高速微射流(Microjet)对清洗物产生冲击。

综合以上三点,超声波作用机理主要是超声空化作用、超声空化产生二阶效应产生的声流作用以及超声空化在固体和液体界面产生的高速微射流的冲击作用。

3 超声波在PCB制作中主要应用流程及作用

3.1 阻焊流程中的应用

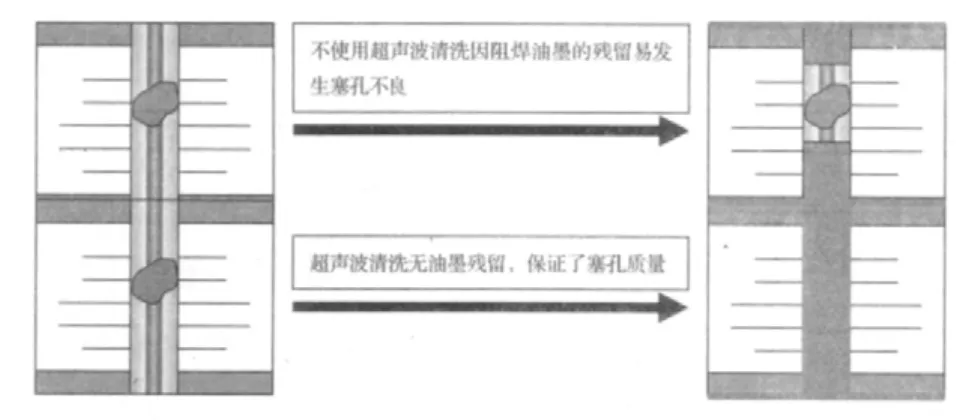

超声波清洗用于阻焊流程中,其作用在于改善导通孔阻焊油墨塞孔不良。因为在阻焊流程,可能因为S/M质量缺陷需对其进行返工处理,但对于微小孔、高厚径板子,在返洗S/M时,对于进行阻焊油墨塞孔的导通孔,往往较难清洗干净,这样在进行重新塞孔时易造成塞孔不良。而使用超声波清洗则能使导通孔内S/M清除干净,利于重塞孔。其清洗前后比较见示意图1。

图1 不使用/使用超声波清洗塞孔效果对比

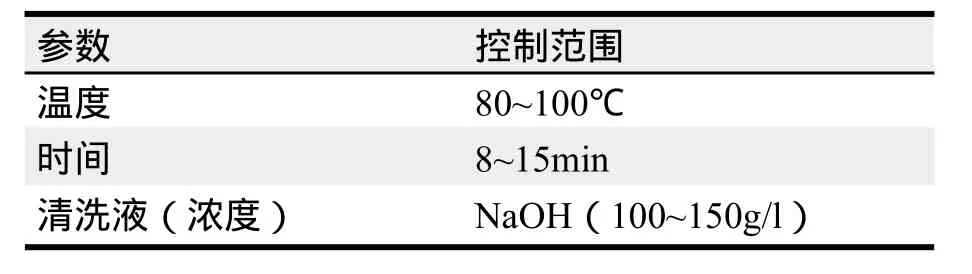

对于阻焊流程,为保证其清洗效果,清洗条件与其它流程稍有不同,具体见表1。

表1 阻焊返工板超声波清洗参数

3.2 去毛刺流程

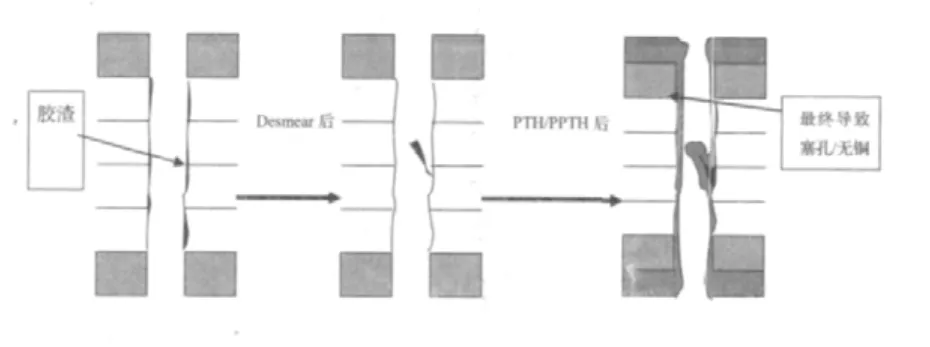

一方面,钻孔时,玻璃环氧树脂与钻嘴,在高速旋转剧烈磨擦的过程中,局部温度上升至200 ℃以上,超过树脂的Tg值(130 ℃左右)。致使树脂被软化熔化成为胶糊状而基本涂满孔壁;冷却后便成了胶渣(Smear)。另外,钻孔时,还会或多或少的残留钻屑于孔中,对于大孔来讲,以上钻污经过去钻污流程处理基本保证能去除干净,然而,对于一些微小孔(f≤0.30 mm),由于Desmear药水在其中润湿及交换困难,可能会导致钻污残留,而经过PTH、PPTH流程后,最终结果将会出现孔内毛刺、塞孔或无铜。过程示意见图3。

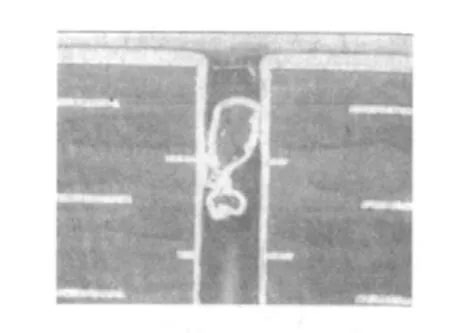

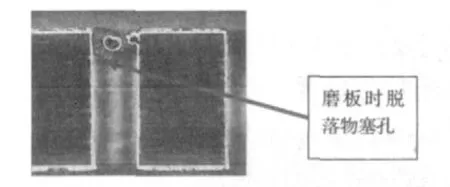

另一方面,去毛刺时,磨刷与板子相互磨擦时,彼此之间都会有所损伤,即磨刷在去除孔口毛刺及板面杂物的同时,本身也会磨损脱落,尤其对于毡刷较为严重,此种磨刷脱落物在磨刷转动时可能被拖入孔中,与所在孔作用力不强的,经过后面的高压水洗可被除去,而与所在孔作用力较强的则经过高压水洗不可能去除。这样,如经过Desmear流程仍不能除去的话,则直接将导致塞孔/无铜。去毛刺导致的塞孔参见图2~图4。

图2 钻污可能导致塞孔示意图

图3 去毛刺时产生塞孔(1)

图4 去毛刺时产生塞孔(2)

基于以上原因,在去毛刺后增加超声波清洗流程,可在很大程度上去除钻孔及去毛刺所残留的杂污,改善塞孔/无铜缺陷,提高产品合格率。

3.3 PTH流程

由以上分析可知,由于钻孔流程及去毛刺流程的影响,会出现杂污残留于孔中,即便在去毛刺后使用超声波清洗,但最终仍然不能100%去除杂污,另外,板子在通过Desmear流程时,孔中可能会增加新的杂污。而通过在Desmear流程后即中和后增加超声波清洗,则对改善塞孔/无铜的程度大大提升。

3.4 表面处理流程

对于一些背板和高厚径比生产板,正常设备其孔内润湿有一定难度,致使表面处理涂层失败及因清洗困难而出现离子污染偏高,故现在已有相当多的PCB生产厂在其生产线上增加了超声波清洗设备。

3.5 PCB焊接前的清洗

当前在PCB制造厂商的下游客户中,当板子一面进行过波峰焊接之后,板面和元器件有时会残留预焊剂或其它污染物。鉴于此超声波清洗开始受到一些客户的青睐。

4 超声波清洗效果的评价

通过前面对超声波清洗的原理介绍及理论分析,超声波清洗能力从理论上讲可以得到认同,但实际生产其作用效果究竟又如何呢?由于目前在我司超声波清洗主要用于PCB小孔内杂物的清洗,鉴于此,我们可以通过从下面一款高精度小孔板的塞孔改善过程及相关数据得到答案。

4.1 超声波清洗对小孔PCB塞孔缺陷的改善

批量生产板中高精度PCB,其厚径比高,且小孔较多(其结构信息资料参见表2),综合看制作难度非常大。尽管如此,此板客户还对孔内质量要求极为严格,即便是导通孔,也不允许有任何毛刺、半塞孔,更不用说塞孔了。其理由很简单,任何毛刺、半塞孔、塞孔将影响其孔内阻值,进而影响电子产品使用性能。

表2 型号A信息资料

然而,竞争激烈的PCB市场使我们没有选择的余地,要生存就要知难而上,我们要通过型号A板实现自我超越!今天的量产及客户100%的满意度说明我们成功了。超越的结果是提高,然而超越的过程却是艰辛的。总结关于型号A的整个对毛刺、塞孔等品质改善过程,具体情况如下:

高精度板生产流程确立:

正常流程→钻孔→去毛刺→PTH→PPTH→正常流程

基于各个流程中之影响分析,针对不同的可能影响因素,对于型号A共进行以下流程的论证:

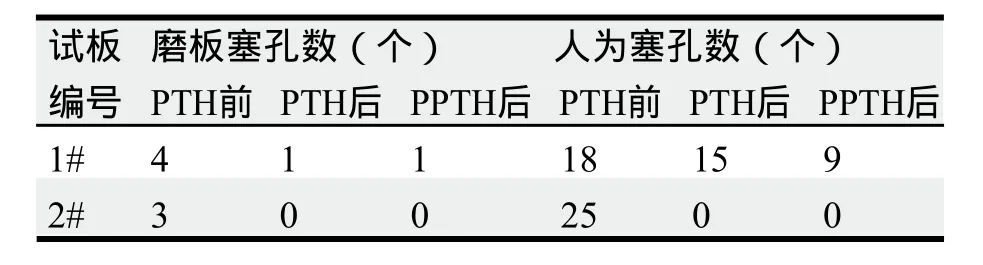

使用超声波清洗可去除塞孔,而不使用超声波清洗则大部分塞孔依然存在,具体结果如表3所示。

表3 模拟试验测试结果

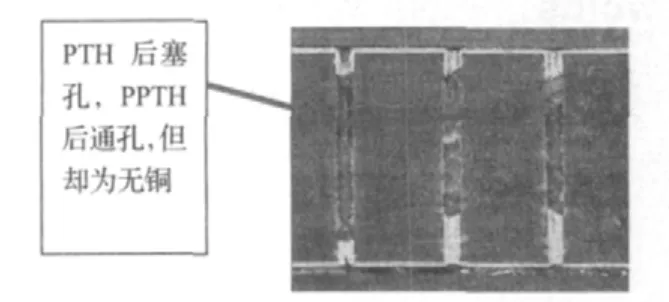

塞孔及无铜附切片图5~图8。

图5 1#板PPTH后人为塞孔图

图6 1#板PPTH后人为塞孔导致无铜

图7 1#板磨板后塞孔PPTH后

图8 2#板人为塞孔PPTH后镀层正常

结论:(1)超声波清洗有助于消除磨板所带来的塞孔,再次说明超声波身手不凡。

(2)原以为铜粉塞孔经药水对孔的冲洗及微蚀液的处理后不会对板子造成不良影响,结果并非如此。而超声波却能较好的清除此类塞孔。

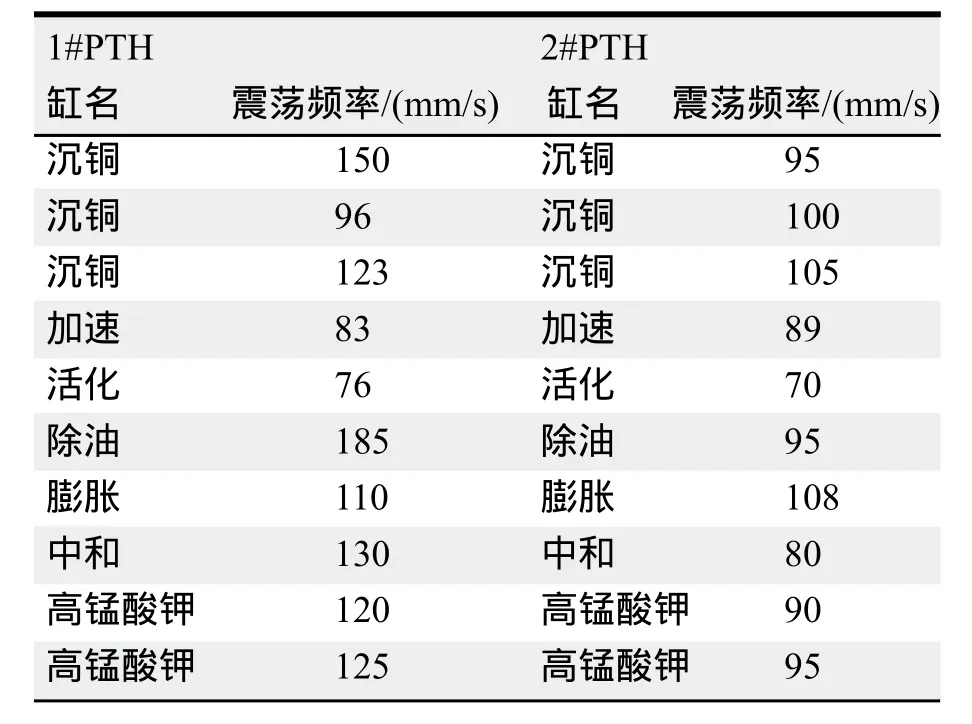

进行实验时,考虑到震荡效果可能对塞孔产生影响,所以对沉铜线各震荡效果测量,震荡数据见表6。

表6 1#、2#PTH震荡频率

由以上看,1#PTH震荡效果稍好于2#PTH,这说明在不考虑超声波的情况下,震荡对塞孔去除作用不明显。

5 结论

通过对超声波的研究,我们得出以下结论:

(1)超声波作为一种清洗工具,在用于PCB制作中时能较好地改善塞孔问题。可以消除不与孔壁相连接的或不是较强外力挤压进孔中的异物。

(2)对于高厚径比生产板而言,可通过采用生产流程:正常流程→钻孔→压缩空气枪吹孔→去毛刺→超声波清洗(20 min)→高压水洗(7.0~10MPa三次)→Desmear→超声波清洗(8 min)→PTH→PPTH→AOI检测→正常流程生产以改善塞孔问题。

(3)超声波的清洗机理为空化破坏,它会对固体表面造成不同程度的损伤,其清洗时间和功率选择应慎重考虑,最好听取超声波厂商专家的意见。对于不同的流程在使用其之前都应进行不同清洗条件论证,做都万无一失。

(4)兼顾清洗效果及电镀铜面损伤问题,对于频率为40 kHz的超声波而言,其清洗时间最好控制在10 min以内(对已进行过电镀铜的PCB而言)。

(5)对于已完成表面处理的板子而言,如使用频率为40 kHz的超声波进行清洗,清洗时间控制在2 min左右(OSP除外)。

随着电子产品的发展,PCB的制作难度与日俱增,超声波清洗技术的发展与应用提高了微小孔、高厚径比PCB的制作能力,它可以使厚径比为10的生产板(刀径为0.25 mm)之塞孔废品率控制在0.25%以下。本着“将有品质的产品准时附运给客户,又能符合客户所规定的品质、可靠性和各种功能的要求”的生益品质政策及持续改进的生益精神,目前在微小孔、高厚径比板方面的生产能力已得到客户的认可,特别是型号A客户,其在生产的PCB定单已不下5个。由原来对高难度板的恐惧到现在的游刃有余,应该说超声波清洗功不可没。

The ultrasonic cleaning application in PCB production

Through the actual production application of ultrasonic, this paper mainly explained the cleaning function principle, main application process, clean result etc. and also pointed out the negative effects to PCB in the application of ultrasonic cleaning.

ultrasonic; burr; surface treatment

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)08-0021-03

ZHANG Geng-sheng