1000MW超超临界汽轮机转子锻件研制

0 引 言

随着技术的发展和人们环保意识的增强,对火力发电设备节能减排的要求也越来越高,因此超超临界火力发电机组的研究成为热门。直至20世纪80年代末至90年代初,美、日、德等国成功研制了一批可以在超超临界机组安全运行的高温性能良好的转子锻件用钢,并形成了专用材料标准,之后世界即有大批超临界和超超临界机组投入运行。

超超临界汽轮机发电机组发电煤耗低于300g/kWh,比同等容量的亚临界机组每度电少耗煤20g左右,这大大的减少对环境的污染排放,有利于人类的身体健康和自然界的生态环境。据有关资料分析表明,一台年运行为7 500 h的650MW机组,如果采用27MPa/580℃/600℃的超超临界参数,将比参数为18MPa/540℃/540℃的亚临界机组年节省煤炭97 500 t,少排放CO2气体270 000 t。同时超超临界汽轮机发电机组可以比亚临界机组效率提高20%以上,具有明显的高效、节能和环保优势,已成为当今发达国家竞相采用和发展的新技术。

目前我国超超临界汽轮机的蒸汽温度已达到600℃、蒸汽压力为25~28MPa,随着对火电机组发电功率和发电效率不断提高的要求,对机组部件核心锻件转子材料性能提出了极高的要求。1000MW超超临界汽轮机高中压转子锻件材料采用多元强化的高合金耐热钢,低压转子的尺寸更大,所需钢锭重量更重,纯净度要求也更高。国外的生产技术虽然比较成熟,但尚在持续研究,而国内尚不能稳定生产,基本依靠进口。对1000MW汽轮机转子高压、中压和低压锻件进行研制,打破国外企业技术垄断,实现超超临界机组转子锻件国产化的大势所需,是非常必要的。

为了加快提高上海电气在超超临界百万等级火力发电设备的制造能力,推进我国新型先进电力设备的技术发展和清洁能源高效电厂的建设,最大限度地满足国民经济快速发展的需要,上海重型机器厂有限公司积极自主创新,从2008年开始对1000MW级超超临界汽轮机大型转子锻件进行国产化制造技术研究并开展产品试制,以期尽快突破百万等级超超临界汽轮机转子锻件制造技术瓶颈,提升企业产品技术等级和市场竞争力。

本文以汽轮机厂1000MW级超超临界高压、中压和低压转子为依托产品,介绍1000MW级超超临界火电转子锻件的特点和在冶炼、锻造、热处理等工艺技术方面的主要研究内容。

1 1000MW超超临界汽轮机转子锻件介绍

汽轮机转子是火电设备四大锻件之一,是汽轮机转动部分的主体,由于转子在高温、潮湿、复杂应力条件下工作,所以质量要求很高,制造技术含量高,材料、工艺、检测方法等都比较复杂。

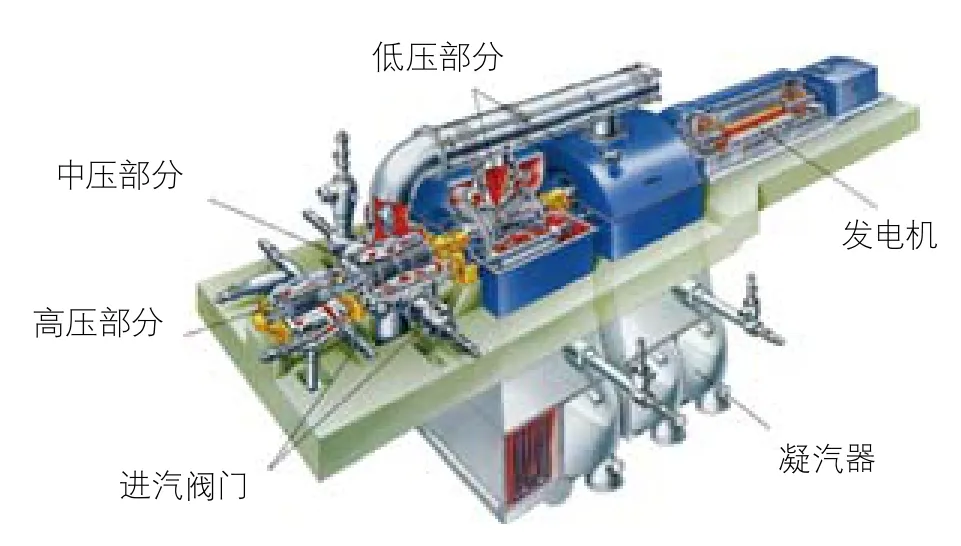

上海汽轮机厂的1000MW超超临界汽轮机组包括一根高压转子、一根中压转子和两根低压转子,三维立体视图见图1。

高压转子、中压转子和低压转子的基本参数见表1。

图1 汽轮发电机组三维示意

表1 1000MW超超临界汽轮机转子基本参数

2 MW级汽轮机高、中压转子锻件研制

2.1 高中压转子技术要求

高、中压转子锻件在材料设计时,设计目标如下:

(1)600℃时具有良好的持久强度,100 000h蠕变持久强度大约为90~100 MPa。

(2)足够高的室温强度,屈服强度下限为700MPa。

(3)良好的蠕变塑性(持久断裂的延伸率>10%),无蠕变缺口敏感性。

(4)足够好的淬透性,直径1.2 m的转子锻件能淬透。

(5)高温长期工作具有良好的组织稳定性。

(6)良好的抗氧化性和耐腐蚀性能。

(7)良好的断裂韧性,与传统的12%CrMoV和1%CrMoV钢相当。材料选用X12CrMoWVNbN10-1-1,锻件技术要求主要有:

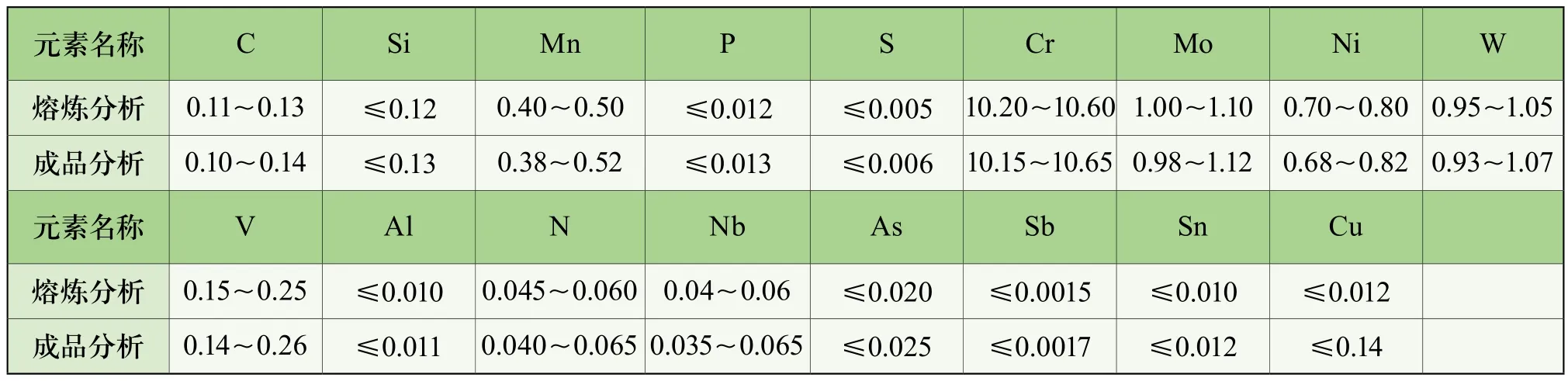

表2 化学成分要求(wt%)

(1)制造工艺要求

转子锻件用钢需采用真空碳脱氧VCD或电渣重熔ESR精炼;采用足够的吨位的锻压机使整个锻件均匀,锻透;热处理时垂直液淬,使转子心部完全马氏体相变且需要采用二次回火温度,保证表面能获得最小残余应力。

(2)化学成分要求

要求对每炉钢水进行熔炼分析和成品分析,分析结果见表1,表2规定。

表2 成品气体含量要求

(3)机械性能要求

表3 切向力学性能要求

表4 芯棒室温径向性能要求

表5 芯棒高温持久性能要求

2.2 高中压转子研制技术难度

1000MW超超临界高、中压转子锻件材料为X12CrMoWVNbN10-1-1,属多元强化的高合金耐热钢。该材料合金元素多,且范围狭窄、成分配比复杂。对冶炼、锻造以及热处理等热加工工艺控制和设备条件提出了更高、更苛刻的要求。

(1)电渣重熔技术

高、中压转子锻件产品质量要求高,所需钢锭很大,多元高合金钢材料合金元素种类多且复杂,钢水粘度高、导热性差,成分控制范围窄,精炼过程持续时间长,钢种纯净度、成分均匀性、稳定性要求都很高,冶炼难度非常大,而且脱氧控制低Si、低Al,电渣重熔脱氧难度非常大。

(2)锻造技术

高、中压转子锻件材料锻造温度范围很窄,加热均匀性要求高,极易锻裂。锻压时应变抗力大,有裂纹难以清理。既要防止锻造过程中锻裂,又要保证转子全截面锻透,避免产生中心疏松等缺陷。

(3)热处理技术

高、中压转子锻件材料用钢属高淬透性马氏体不锈钢,组织遗传倾向很大,转子锻造完成时晶粒不均匀情况比较严重,为提高转子锻件超声波检测性能,必须准确控制转子热处理晶粒。该钢种奥氏体化温度高且对炉温均匀性要求很苛刻,热处理液体淬火时也极易开裂,既要防止热处理开裂,也要使转子全截面淬透,并获得均匀的回火马氏体组织,热处理工艺设计难度大。

2.3 高中压转子工艺控制

高中压转子锻件制造工艺流程为:

电渣重熔→锻造→锻后热处理→加工→性能热处理→加工→超声波探伤→取样测试→半精加工→除应力处理→精加工→磁粉检测→最终检查→成品。

2.3.1 电渣重熔

通过工艺试验和研究对重熔工艺设计,设备工装改进和加强现场控制等方面改进转子钢锭冶炼,主要的工艺参数设计优化如下:

(1)优选自耗电极的成分和配对组合。

(2)优化渣料配比。

(3)优化熔化和凝固速率。

(4)全过程采用惰性气体保护。

(5)优化脱氧参数,精细化控制脱氧剂。

图2 电渣重熔铸锭

2.3.2 锻压(见图3、图4)

根据高中压转子材料合适的锻造工艺温度区间,合理设计锻造始锻和终锻温度,确定锻造各阶段保温时间,使多元合金成分均匀扩散,组织相对均衡;通过压机、操作机联动作业,采用无钳把锻造工艺,精密控制滚压,镦粗、拔长、成型各工序,防止锻裂并保证心部足够的锻造比,打碎钢锭内部粗大柱状晶,锻合钢锭内部缩松、缩孔等缺陷。

图3 165MN自由锻造油压机和630t·m操作机联动操作

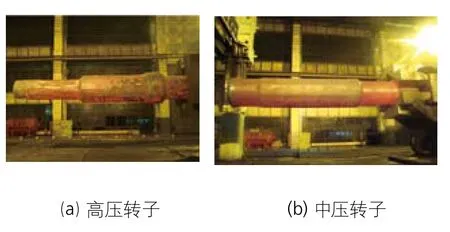

图4 超超临界高、中压转子锻件成型

2.3.3 热处理

(1)锻后热处理工艺

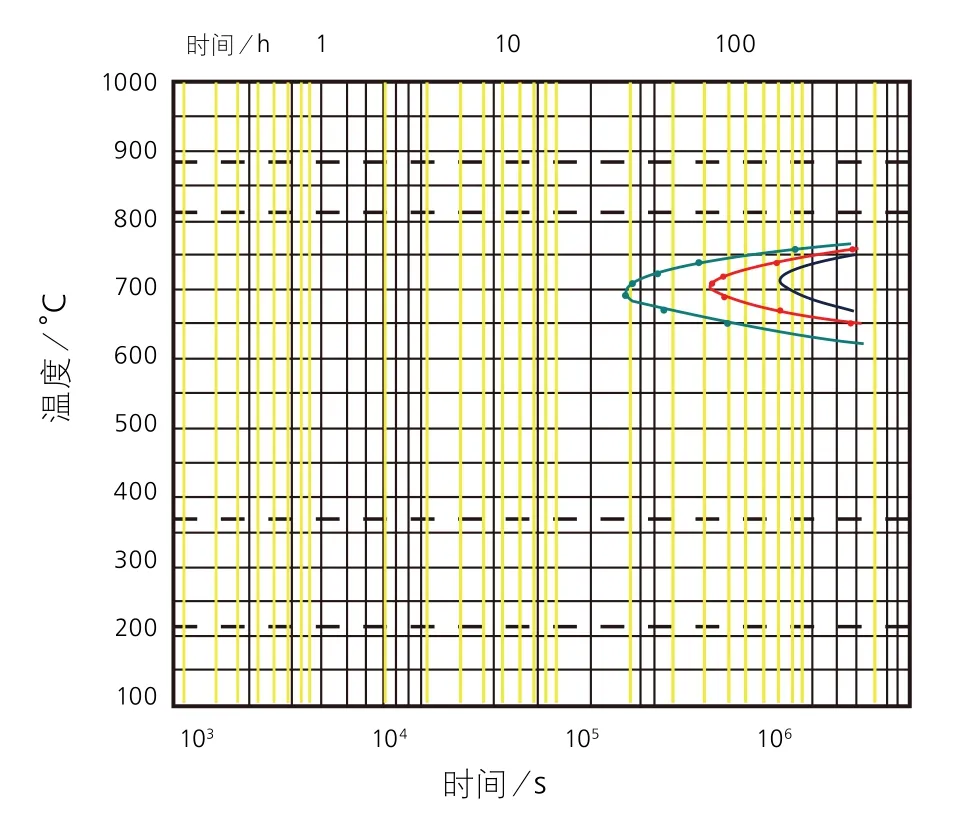

通过工艺模拟试验和不断观察、测定、修正,确定X12CrMoWVNbN10-1-1钢的等温转变曲线(TTT曲线),如图5所示。

图5 X12CrMoWVNbN10-1-1钢TTT曲线

根据上述TTT曲线及模拟试验,确定锻后热处理工艺,使转子锻件获得完全扩散型平衡相变组织,有效切除锻造过程中粗大的组织遗传,达到了细化转子晶粒,提高超声波可探性的目的。

(2)性能热处理工艺

通过测定高、中压转子材料基本相变点及奥氏体晶粒度等温长大规律(见图6),计算机模拟实际淬火冷却速度,不断摸索和工艺试验,确定了满足转子性能要求的性能热处理工艺,高、中压转子淬火和回火出炉状况见图7。

图6 高、中压转子钢奥氏体晶粒等温长大曲线

2.4 高、中压转子性能检验

(1)化学成分检验

图7 超超临界高、中压淬火和回火出炉状况

表6 成品化学成分检测结果(wt%)

表7 气体含量检测

(2)力学性能检验

表8 超超临界高压转子室温力学性能

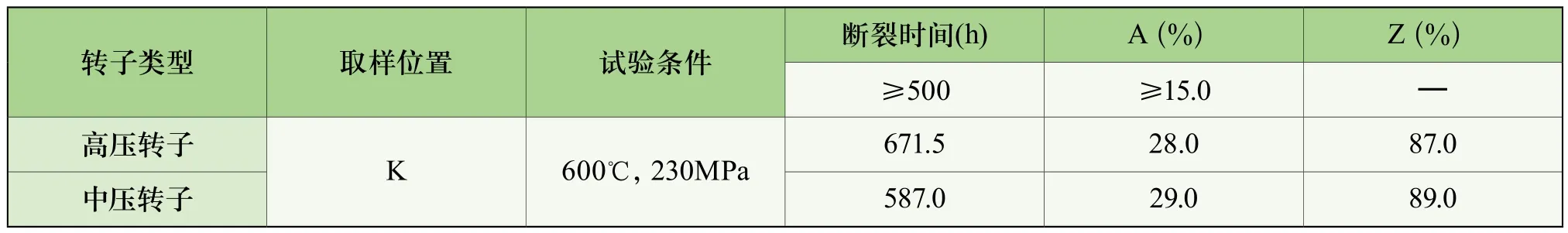

表9 超超临界高压转子芯棒高温持久性能

上海重型机器厂有限公司在1000MW级超超临界高、中压转子锻件研制,通过产学研结合,自主创新,攻克技术难题,取得突破,高、中压转子产品满足订货技术标准要求,达到国内领先水平。

3 MW级汽轮机低压转子锻件研制

3.1 低压转子技术要求

低压转子选用纯净钢26NiCrMoV14-5材料。选材主要依据低压转子应用环境要求材料:

(1)高强度、高塑性、高韧性,具有良好的断裂韧性。

(2)良好的疲劳强度和抗疲劳裂纹扩展能力。

(3)良好的抗腐蚀性(局部腐蚀、应力腐蚀开裂、腐蚀疲劳、冲蚀)。

由于3.5%NiCrMoV钢具有上述优良特性,为世界上各大汽轮机制造厂大型整锻低压转子用钢的首选。

(1)制造工艺要求

转子锻件用钢需采用真空碳脱氧;采用足够的吨位的锻压机使整个锻件锻透,均匀;热处理时垂直水淬,使转子体中心温度冷却<80℃,选择合理的回火温度和冷却速度,使达到最小残余应力。

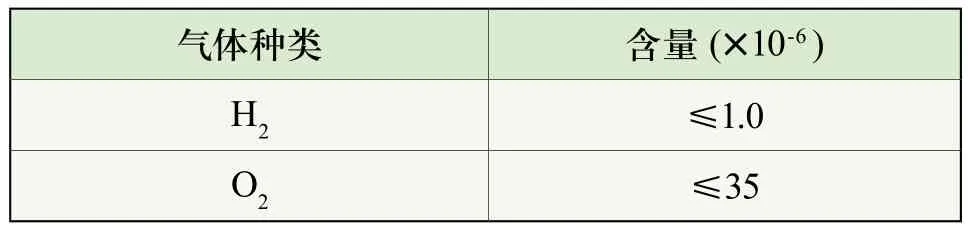

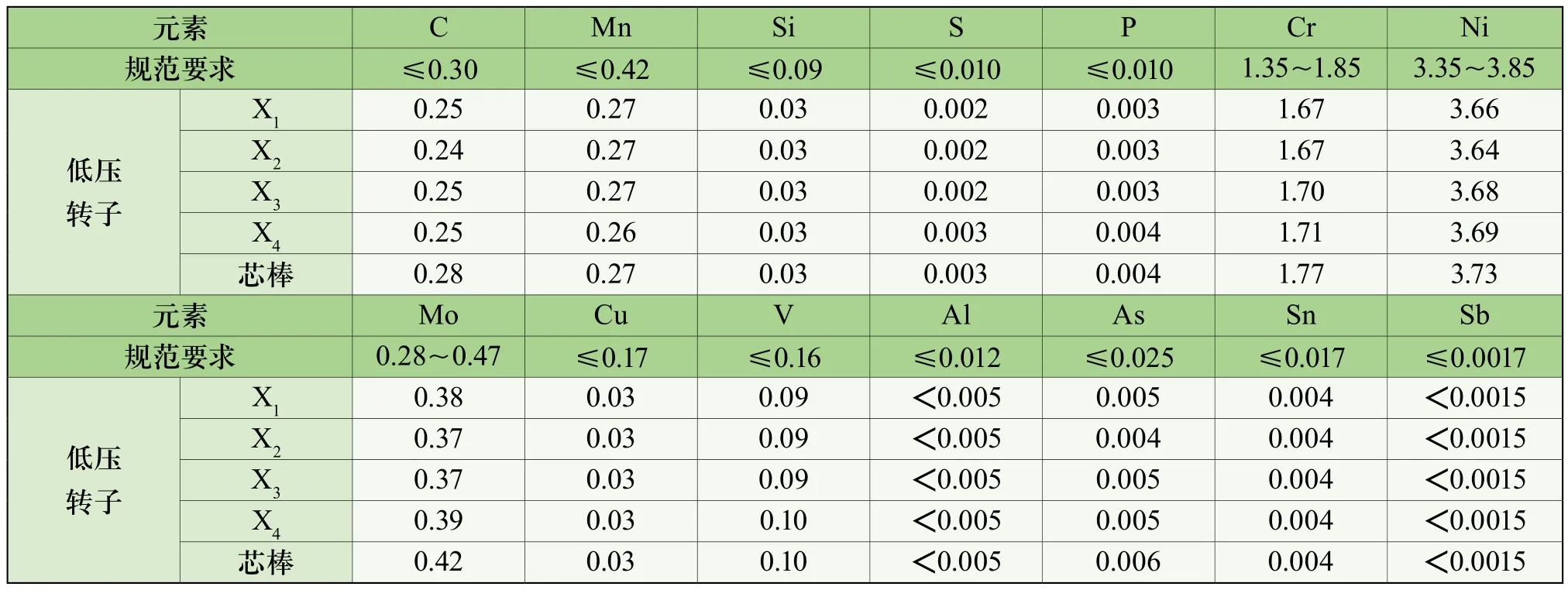

(2)化学成分要求

要求对每炉钢水进行熔炼分析和成品分析,分析结果应符合表10、表11规定。

表10 化学分析要求 (wt %)

表11 气体分析要求 (×10-6)

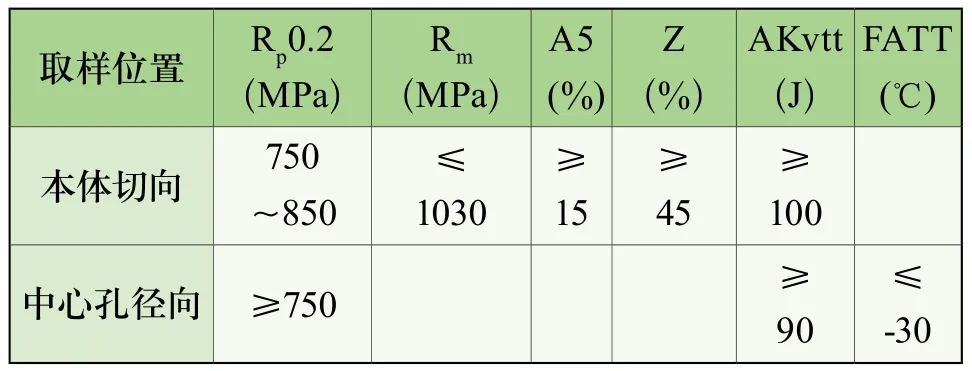

(3)力学性能要求

力学性能需满足表12所示,且切向试样RP0.2和Rm离散值均不可超过50MPa。

表12 力学性能要求

(4)无损探伤

超声波探伤和磁粉探伤标准满足西门子PS-0.0004标准最新版要求,对判定缺陷要求高。

3.2 低压转子研制技术难度

1000MW超超临界低压转子要求锻件材料纯净度高,力学性能综合要求高且均匀性好,良好的断裂韧性和抗疲劳性能,组织晶粒均匀细小,残余应力值更低,且要求有一定的抗回火脆性和耐腐蚀性能。相比300~600MW而言,转子直径更大,所需钢锭重量更重,纯净度要求更高,各项技术指标都有所提升,对冶炼、锻造、热处理和取样等工艺设计和设备控制提出了更加复杂和精密的要求。

(1)冶炼技术

1000MW超超临界低压转子锻件产品所需的钢锭吨位为300t级,钢锭成分需要进行反偏析控制确保转子锻件均匀,气体和残余元素含量要降到很低,真空处理和脱硫、脱磷操作要很彻底,钢液流动的整个系统须保证十分纯净,整个冶炼过程多包合浇,操作连续,周期长,控制难度很大。

(2)锻造技术

低压转子钢锭由于吨位大,全截面均匀性要求高,需要进行多次镦拔使钢锭中粗大的铸态结构、疏松、夹杂、孔洞等冶金缺陷,通过锻造热变形加以锻合消除或改善,并严防内部萌生新裂纹,使转子心部锻透、锻实,以达到满足力学性能的要求,尤其是材料均匀性。通过均匀变形和精密成型,改善组织状态和毛坯表面质量。

(3)热处理技术

低压转子材料含Ni、Cr等合金元素含量高,锻造冷却后得到的非平衡组织,容易恢复为粗大的原始奥氏体晶粒,改造和细化晶粒难度大。转子淬火直径将近2m,芯部和表面由于热处理加热和冷却速度各不相同,既要防止整个淬回火过程复合应力产生裂纹,又要使全截面淬透,组织、性能均匀性符合要求,对热处理工艺设计和转子冶金质量提出了非常高的要求。

(4)加工技术

低压转子毛坯和产品重量很重,且在转子轴身中部和端部中心深盲孔进行套料取样,需要设计专用的套料及扭断工具,并合理设计深孔扩孔、砂光等精加工工艺方法和手段满足中心深盲孔高精度要求。

3.3 低压转子工艺控制

低压压转子锻件制造工艺流程为:

真空冶炼→锻造→锻后热处理→加工→性能热处理→加工→超声波探伤→取样测试(→半精加工→除应力处理)→精加工→磁粉检测→最终检查→成品。

3.3.1 冶炼

通过钢锭锭型选择,成分优化配比,C、Mo反偏析补偿控制,残余元素和低H、低O控制,改进浇注参数等工艺措施,加强现场操作,进行钢水粗炼、精炼和浇注,完成钢锭凝固并脱模。图8为低压转子钢锭。

图8 低压转子钢锭

3.3.2 锻压

通过前期计算机数值模拟和物理模拟,确定“镦粗+宽砧强压(WHF法)+中心压实(JTS法)”的锻造工艺方法,确定始锻和终锻温度,确定采用上平下V型砧成型等措施,彻底破碎铸造组织、锻合内部孔隙性缺陷,使锻件心部锻透、压实,表面质量和表面裂纹得到有效控制。锻造最终成型见图9所示。多次正回火工艺,利用多次相变重结晶,利用晶粒边界效应来细化奥氏体晶粒,提高超声波探伤性能。根据材料CCT曲线,对转子全截面淬火喷水过程不同位置的冷却进行计算机模拟(见图10),通过深冷、激冷控制,确保转子心部淬透。转子性能热处理出炉状态见图11。

图9 锻造成型的1000MW超超临界低压转子

图10 转子冷却曲线模拟

图11 低压转子淬火出炉

3.3.3 热处理

通过计算机模拟研究和热处理工艺试验,确定

3.4 低压转子性能检验

(1)化学成分检验

表13 低压转子成品分析(wt %)

表14 低压转子气体分析

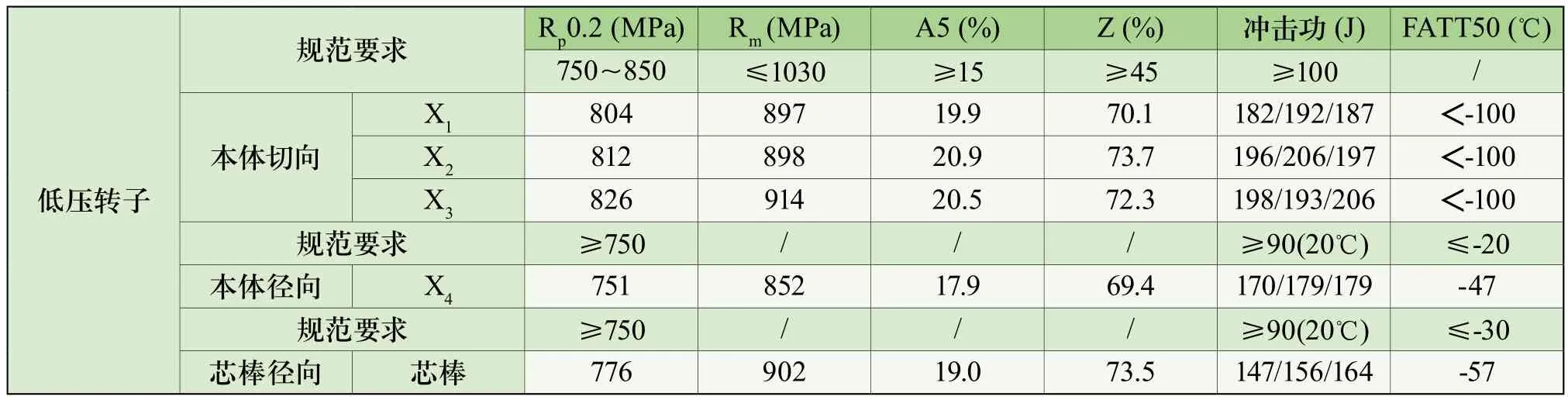

(2)机械性能

表15 低压转子力学性能

上海重型机器厂有限公司通过1000MW级超超临界低压转子锻件研制,产品均满足了标准规定的要求,达到了国外同类转子锻件制造水平,特别是探伤质量及中心径向性能、FATT等部分指标达到世界先进水平。

4 结 语

上海重型机器厂有限公司通过自主创新,立足产学研结合,实现了1000MW超超临界汽轮机高、中、低压转子锻件的研制成功,成为国内有能力制造1000MW级超超临界低压转子的厂商之一,打破了国外的技术垄断,降低电站的建设成本,疏通了特大型转子锻件的制造瓶颈,为我国特大型汽轮机转子锻件的国产化,加快国家能源建设的步伐奠定了坚实的基础,同时也标志着上海重型机器厂有限公司的电站转子锻件制造技术水平和产品质量等级又上了一个新台阶。