1100MW核电四极发电机的设计开发

0 引 言

随着煤、石油、天然气等矿石燃料的日益枯竭,而风能、太阳能、地热能等能源存在着总量有限、分布不均匀及能量密度低等问题,核电成为我国“十二五”规划的首选新能源。

为满足核电市场迅速发展的需要,2003~2004年,上海发电机厂组织技术人员赴美与西门子进行MW核电产品的概念设计,并完成了投标方案。2006~2008年4月,随着国家积极推进核电的政策,一大批MW级核电项目开始招标。从三代的AP1000、EPR到二代加的CPR 1000,包括浙江山门、广东阳江、山东海阳、辽宁红沿河、福建宁德等核电项目。

依托阳江CPR1000核电项目,在消化、吸收引进技术的基础上,结合已有的发电机技术,开发出了具有自主知识产权的1100MW级四极核电发电机,并于2011年10月,在上海电气临港制造基地顺利完成首台发电机型式试验。

图1 1100MW阳江核电发电机发运仪式

1 1100MW核电发电机主要技术参数及特点

1.1 主要技术参数

1100MW级核电发电机为四极、三相、隐极式汽轮发电机,采用全封闭自通风,水氢氢冷却方式,主要技术参数见附表。

附表

1.2 主要结构特点

1.2.1 定子机座和定子铁心

定子机座采用内、外机座结构(图2)。铁心在内机座上叠装,通过定位筋和穿心螺杆固定铁心,并进行定子绕组装配。内外机座之间通过立式弹簧板连接。发电机内、外机座结构,可同时满足水、陆两种运输方式,且内定子与外机座采用平行制造,缩短产品制造周期。

图2 内外机座穿装

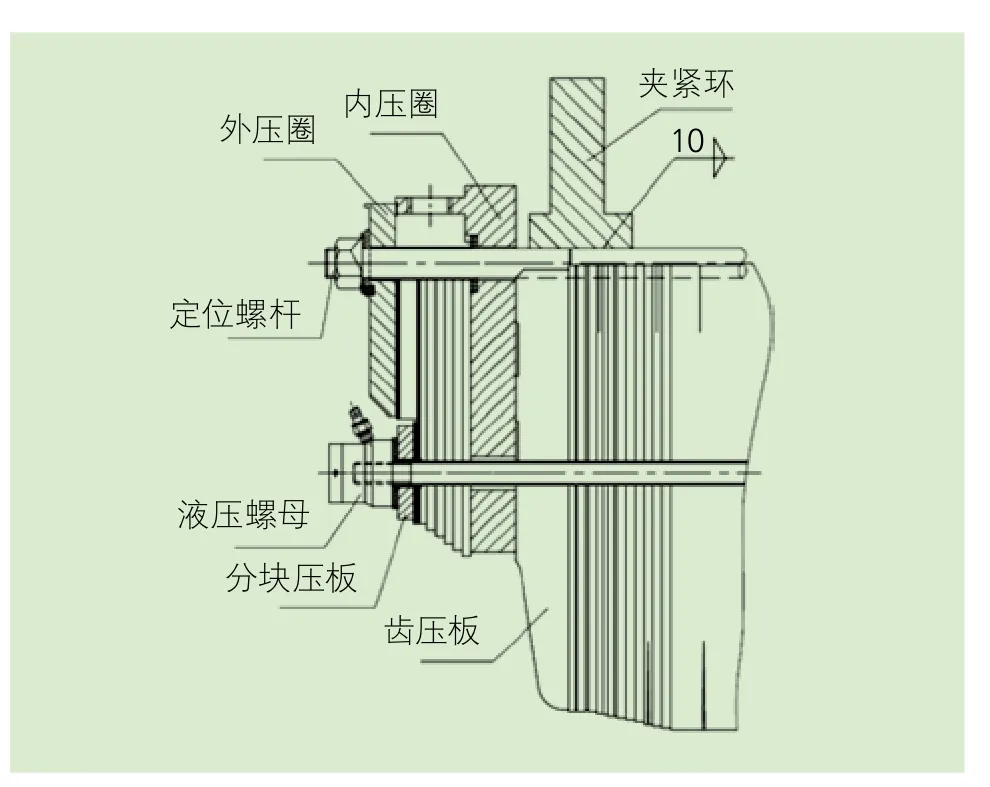

铁心由0.5 mm厚扇形高导磁率、低损耗的无取向冷轧硅钢片迭装而成。在扇形硅钢片的两侧表面涂有含无机填料的水溶性漆。定子铁心轴向用定位螺杆和对地绝缘的高强度反磁钢穿心螺杆,通过两端的齿压板、压圈及分块压板用螺母拧紧成为整体,经过数次冷态和热态加压、并紧固螺母而成为一个结实的铁心整体。同时在穿心螺杆一端装有液压螺母,使铁心在运行后仍可进行再收紧(见图3)。

图3 铁心端部结构

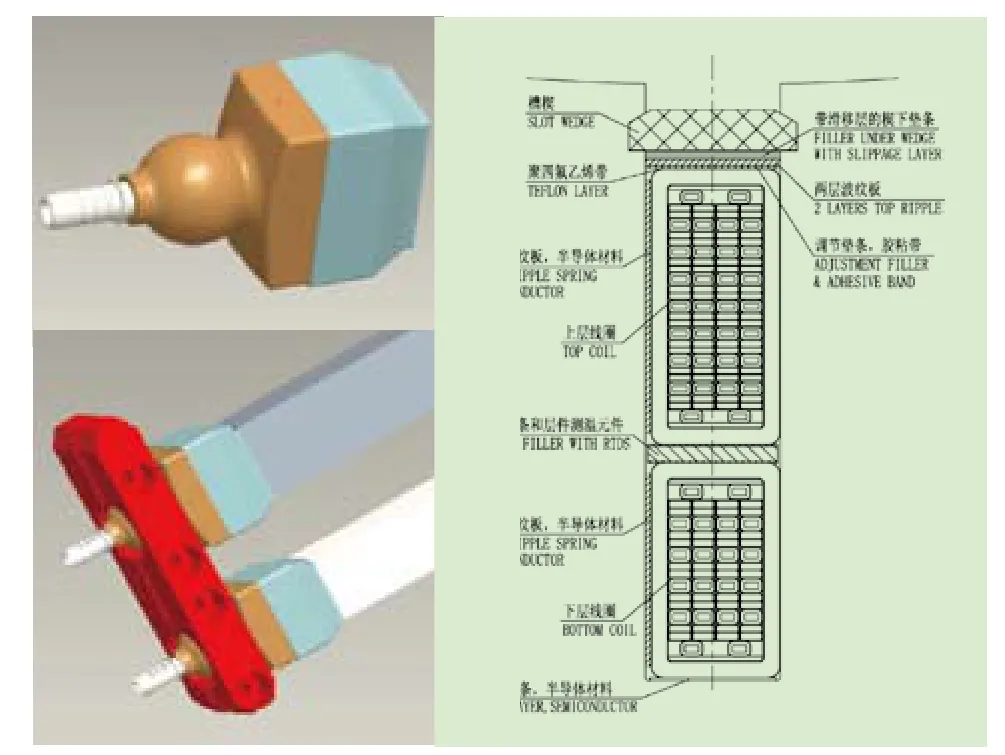

1.2.2 定子线圈及定子绕组固定(见图4)

定子线圈由实心铜线和空心铜线编织而成,接头采用球形连接结构。上、下层线圈为不等截面,采用环氧树脂真空压力浸渍工艺(SVPI)制造。

定子线圈在槽内采用高强度模压槽楔固定,槽楔下设有双层高弹性绝缘波纹板,侧面采用半导体波纹板固定,从而使得定子线圈在槽内紧固可靠。

图4 定子线圈的接头(上)及线组固定(下)

定子端部线圈固定采用刚-柔固定结构,使端部绕组在径向、切向具有良好的整体性和刚度,而沿轴向却具有自由伸缩的能力,从而有效地缓解运行中温度变化所产生的机械应力。

定子绕组的冷却采用三水路系统,即定子线圈、连接线、主引线和套管三个冷却水路并联,冷却效果好,防止气堵发生,满足大电流、高可靠性要求。每个水路的流量在通过机外水系统单独调试监控,控制调节更方便。

1.2.3 转子

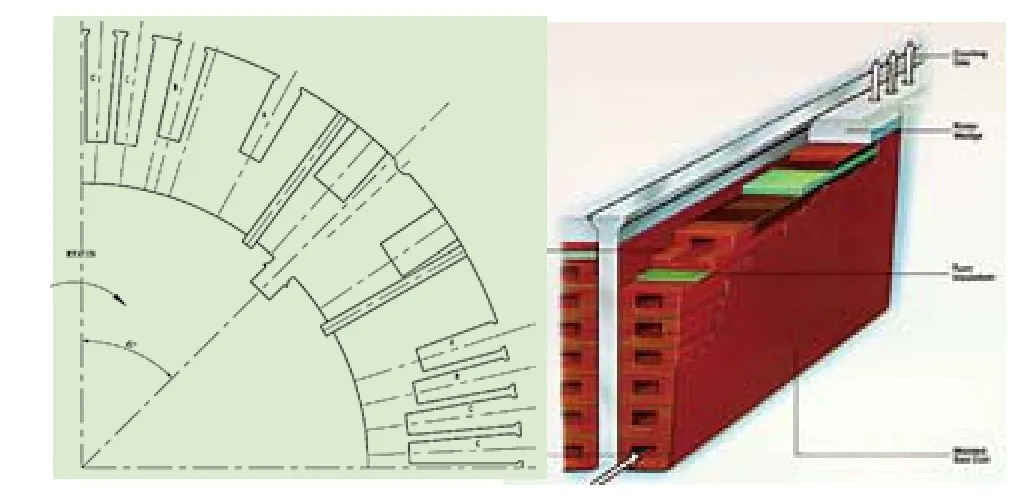

1100MW核电发电机转子为四极,采用多级风扇、轴向径向通风(见图5)。转子本体采用大小齿、偏槽结构,有效改善磁场波形,降低定子线圈附加损耗。

转子采用梯型槽,每匝线圈由二根凹型含银铜排组成,槽楔采用强度高、导电率好的铜合金材料制成,与护环一起构成转子阻尼系统。转子槽绝缘内表面、护环绝缘筒内圆等与转子绕组相接触部分皆贴有滑移层,防止热胀冷缩引起的绕组变形和绝缘损伤。

图5 发电机转子槽形及绕组结构

转子护环由18Mn18Cr整体锻制的高强度反磁合金钢加工而成,具有良好的耐应力腐蚀能力,护环采用长护环结构,增加了与转子的配合面,降低与转子的配合应力、提高疲劳寿命。

(4)端盖、轴承及油密封

发电机采用端盖式轴承,轴瓦采用椭圆式结构,励端轴瓦与端盖间设置有双层绝缘,防止轴电流烧伤轴瓦和转子轴颈。油密封采用双流单环结构,密封可靠。

2 技术难点与创新

2.1 难点与攻关

作为首次开发的大容量四极产品,1100MW核电四极发电机的设计开发难度很大:一方面,用户要求高,不仅要求产品可靠性高、寿命长(60年),强励能力高,还对在线监测提出特殊要求;另一方面,容量大(1100MW)、高电压(24kV)、大电流(29kA)决定其通风冷却系统的设计难度大且通风结构和端部结构复杂。此外,根据合同要求,设计方案必须由西门子进行审查。面对困难,研发团队提出模块化兼容到更大容量(1300MW配AP1000)的设计要求,包括配套开发的无刷励磁机、氢油水系统、试验滑环装置、大型工装等。

为确保1100MW核电项目按计划进行,在通过西门子审查后,从2009年7月开始,上发厂采用项目制团队的方式推进1100MW级核电发电机施工设计,将其分45个子项覆盖设计、工艺、绝缘、标准和材料、振动各技术专业。例如,为考虑并联环和主引线连接结构温度分布,研发团队不仅采用三维设计技术提高了设计效率和准确度,而且和通用有限元计算商业软件结合,采用顺序“电-热”耦合的方法,对不同尺寸的设计方案进行了研究比较,最终用局部热点温升和电流密度合格的准则而非通常估算用的平均电流密度合格准则,确定了优化设计的并联环和主引线连接结构的尺寸(见图6)。

图6 并联环和主引线连接结构的温度分布

在首台1100MW核电发电机的试制过程中,从机座焊接开始,到厂内的转子加工、定子线圈制造、励磁机铁心热套、发电机转子动平衡等,再到临港总装、型式试验,技术人员进行了产品制造全过程追随,解决了转子铣槽变形大、球形接头加工难及励磁机铁心热套等一系列制造难题,确保产品制造质量。

图7 1100MW核电发电机临港型式试验

2.2 技术创新

在1100MW级核电发电机自主开发过程中,攻克诸多技术难点,形成九大主要创新点。

(1)通过优化定、转子线圈设计、采用优质铁心冲片材料、优化轴承结构等措施,提高了发电机的效率,从98.77%提高到98.87%(每年可多发800多万kW·h);

(2)自主开发了24~27kV级绝缘结构和防晕体系,采用SVPI工艺技术,提高了定子线圈绝缘电气性能和防晕水平;

(3)开发了发电机定子线圈、并联环、主出线及套管水冷却的三水路冷却系统,解决大型发电机水路气堵问题,提高了运行的可靠性。

(4)开发了半速机组的高效多级风扇,同时解决了转子穿装困难,优化了通风冷却系统,降低了定子铁心、转子绕组温升,满足了核电60年寿命的要求。

(5)优化了转子结构设计,解决了轴系及大胀差问题,采用长护环技术提高转子低周疲劳寿命;优化了铁心结构设计,提高铁心可靠性。

(6)开发大容量无刷励磁机,采用大电流整流组件及熔断器,励磁机强励能力由1.25提高到1.8倍。

(7)自主开发MW级核电发电机配套氢、油、水系统(图8)。

(8)自主开发半速10000A级大电流集电环装置。

(9)开发了MW级核电发电机整套制造技术,包括定子线模、铁心压装工装、铁心翻身工具、内外机座穿装工具等特大型工装。

图8 1100MW核电发电机定子冷却水装置

设计开发团队申请并受理了包括定子三水路冷却结构等18项专利,其中发明专利10项,已授权4项;实用新型专利8项,已授权3项;发表了20篇学术论文,有两篇在国外期刊发表(EI收录)。

在1100MW核电发电机开发过程中,上发厂还按照核电管理的严格要求,推进了技术管理创新,建立了基于项目制的绩效考核技术管理体系和技术/管理Y通道的人才队伍建设体制。

3 结 论

在1100MW核电发电机设计开发过程中,通过自主创新,形成了若干创新点,大大提升了自主创新能力,从而形成了百万千瓦级核电发电机设计开发和制造能力。对于提高企业技术实力意义重大。

1100MW核电发电机的成功研制,填补了国内百万核电发电机自主化的空白。