数字射线检测实用指导(二)——射线检测技术概述

(中国特种设备检测研究院,北京 100013)

1 图像增强器技术

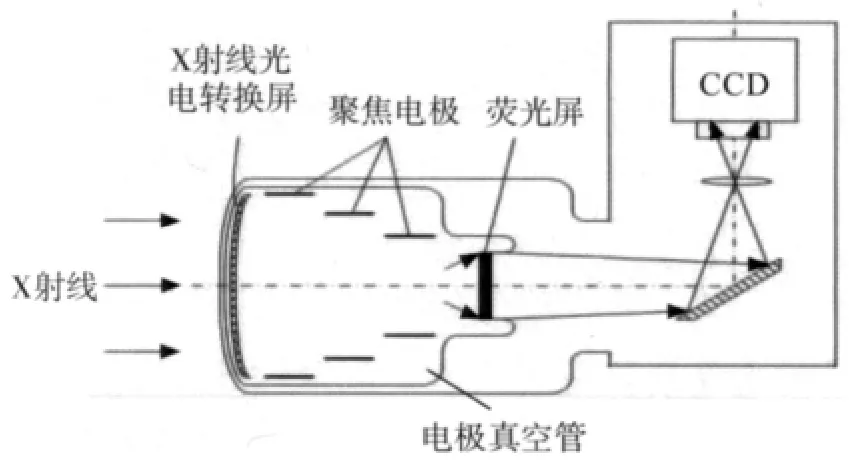

20世纪50年代初研制成功的图像增强器,极大地促进了射线实时成像检测技术的工业应用。到70年代以后,通过不断改进技术,射线实时检测技术取得了明显的进展,直到现在也一直是非胶片成像的最主要技术,也是目前工业射线图像在线检测的代表性技术[1]。图1为基于图像增强器技术的检测系统组成结构示意图。

图1 检测系统组成结构示意图

图像增强器技术的成像原理为:图像增强器为一种真空管,X射线光电转换屏由较薄的铝或钛材料制成,屏的基层涂有钠(Na)-碘化铯(CsI)作为输入闪烁体(CsI∶Na),它能够将穿过被检试件的X射线光子转换为可见光,再经过光电阴极板的作用将可见光转换为相应的电子束,电子束在高电压作用下在真空管内被加速、聚焦后以较高的能量轰击输出荧光屏(ZnCdS:Ag闪烁体材料),形成可视的检测图像。可见光在输出屏后端配有聚焦光学镜头和CCD(Charge-Coupled Device电荷耦合器件),将可视图像信号输出进行显示。

基于图像增强器的射线检测技术经历了两个发展阶段(模拟成像技术、数字成像技术),形成了三种检测系统(模拟、模拟+数字化、数字)。

1.1 模拟成像检测系统

第1阶段的基于图像增强器技术的射线检测系统即是俗称的工业电视检测,成像器件是由图像增强器+CCD(CCD,Charge Coupled Device)模拟(视屏)相机组成,输出的是模拟图像,检测人员通过监视器观察检测图像。

此类系统由于使用了增强管,使得微光信号得到加速,因此增益高,灵敏度得到提高;同时,视屏CCD相机的图像采集帧频达到25帧/s,可以实现实时成像,提高检测效率;但其动态灵敏度较低,只有3%~5%,视场中心分辨率约2 Lp/mm。该成像过程只是实现了“光电转换”而未实现“模数转换”,显示的图像是未经处理的原始图像,噪声大,与胶片照相相比灵敏度和分辨率都很低。成像的视场约100~250 mm,图像边缘存在畸变。

1.2 模拟+数字化成像检测系统

针对第1阶段检测系统的缺点,为了提高像质,在不改变系统原有配置的前提下,加入计算机和数字化技术,检测系统进入第2阶段。图像输出分为两路:一路是原有的模拟图像到监视器;另一路采用数字图像采集卡将视屏信号(模拟图像)转化为数字信号输入到计算机,利用数字图像处理技术对图像进行显示和处理,同时对缺陷或疑似缺陷的图像进行保存、分析。

此类检测系统与工业电视的不同点在于:实现了“模数转换”;输出灰度等级不小于256;可实现静态成像,通过图像的叠加,降低噪声,提高图像质量;利用图像处理技术增加可视化效果。

1.3 数字成像检测系统

随着数字成像器件技术的发展,当工业电视系统中的CCD视屏相机由数字CCD相机代替时,此类检测系统真正实现了数字成像。其工作原理在可见光进入CCD之前与工业电视是一样的,不同点在于:数字CCD相机将可见光转换成电信号,通过数字电路转化为数字信号输入到计算机显示和处理。

与工业电视相比,其成像质量得到很大的提高,不同点在于其采集帧频<25帧/s,但仍可满足实时检测的需要;灵敏度、空间分辨率得到很大的提高。

2 CR技术

20世纪80年代出现的CR检测技术,使射线检测迈出了一大步,实现了计算机自动存储和图像处理。该系统提供了所有数字化功能,曾被认为是胶片的替代者[2]。

2.1 成像原理与结构

该系统与胶片照相相比,只是用成像板(IP板)代替胶片,利用成像潜影读出装置(包括进片机械驱动)和潜影擦除装置代替胶片的暗室处理过程,最后利用成像控制显示单元(计算机及其软件)实现图像的显示和存储。其中的关键部件是成像板和潜影读取装置。图2所示为成像板内部结构示意图。

图2 成像板组成结构示意图

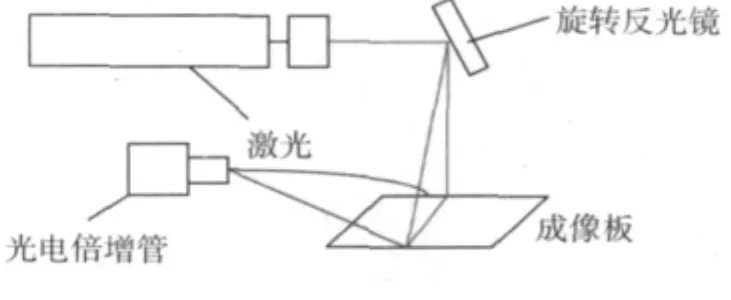

CR技术采用的成像器件为成像板,它对射线的作用相当于闪烁体屏或转换屏。入射到成像板的X射线光子被成像板层内的荧光体吸收,释放出电子。其中一部分电子散布在荧光体内呈半稳定状态,形成潜影。当用激光照射已形成的潜影时,半稳定状态的电子转变为光量子,即产生光激发光(PSL)现象。光子随即由光学电路传送到光电倍增管,经检测并转换为电信号,再经A/D转换为数字信号。然后,数字信号被传输到存储与显示单元中作进一步处理[3-4]。图3为潜影读取示意图。

图3 潜影读取示意图

2.2 特性

CR检测技术实质是为代替胶片照相而研制的技术,其在形成潜影前的过程是一致的,不同点在于:CR技术形成的潜影需要通过激光扫描转换成电信号,再经后续电路的处理形成数字信号,最终以数字图像的形式在显示器中显示。

成像板可依据用户要求定制尺寸,目前最大尺寸为14″×17″。潜影读出装置像素尺寸可选,最小物理像素尺寸为12.5μm,模拟数字转换不小于14位,同时成像板是柔性荧光板,其荧光颗粒很小,因此最高图像分辨率理论上可达10 Lp/mm。

成像板可重复使用,且可弯曲,但成像板容易划伤,形成伪影,影响成像质量,在使用时应特别关注现场及周围环境的影响,如温度、湿度、清洁度等,系统一次性投入成本高。CR技术与胶片照相技术相比只是用成像板代替胶片,用潜影读取装置代替暗室处理,整个检测成像时间达几分钟,但其射线剂量低、动态范围宽,成像质量可达到胶片照相水平。

3 DR技术

DR技术是近年来发展起来的最新的射线数字检测技术,与胶片照相技术相比具有以下特点:灵敏度高、分辨率低、射线剂量低、检测效率高、宽容度大、查询和统计速度快、无暗室洗片环节、环境污染低、一次投入成本高、探测器无法弯曲、有一定厚度、对环境要求较高、在役检测受限。

DR检测技术的核心部件是数字探测器。除成像系统的工艺条件外,探测器的成像特性是决定数字成像系统像质的主要因素。下面按数字探测器不同的分类方法介绍。

3.1 成像技术

按照数字探测器的成像技术分为:直接转换技术和间接转换技术[5]。

3.1.1 直接转换

转换过程为:射线光子→电信号→数字信号→数字图像。

射线光子透照物体后,在数字探测器中直接把射线衰减信息转变为数字信号,经计算机处理后以数字图像的形式显示,如图4所示。

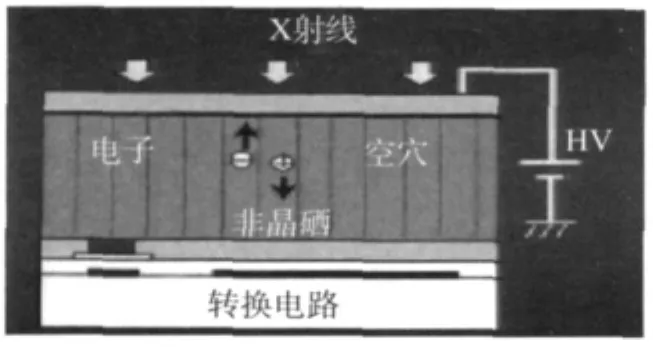

图4 直接转换过程示意图

3.1.2 间接转换

转换过程为:射线光子→可见光→电信号→数字信号→数字图像。

射线光子透照物体后,在数字探测器中,首先经过闪烁体屏(荧光屏)把射线光子转换为可见光,然后再由后续电路把可见光信息转变为电信号,经A/D转换和放大后形成数字信号,经计算机处理后以数字图像的形式显示,如图5所示。

图5 间接转换过程示意图

3.2 成像形式

DR技术一次成像有两种形式:一维(线形)图像和二维(面形)图像。其中线阵探测器(LDA-linear diode arrays)采集信息形成一维图像,平板探测器(Flat-panel Detector)采集信息形成二维图像。

3.2.1 平板探测器

平板探测器是20世纪90年代陆续投入应用的数字探测器。目前市场上主要有四类平板探测器(CMOS、CCD、非晶硒、非晶硅)。

3.2.1.1 CMOS探测器

此类探测器主要由闪烁体屏+CMOS(complementar y Metal Oxide Semiconductor,互补金属氧化物半导体)组成(图6)。当射线透照被检工件,衰减后的射线束入射到探测器的闪烁体层,产生可见光。由光学系统或光纤将这些可见光耦合到CMOS芯片上。再由CMOS芯片光信号转换成电信号,并将这些电信号储存起来,得到所需要的图像信息,经放大与读出电路读出并送到图像处理系统进行处理。

图6 CMOS数字探测器

该探测器的后续电子控制和放大电路都放置于每个像素上,不同于其它探测器在探测器边缘布线的结构,该探测器厚度增加。在图像板面上采用了微胶片晶体管电路,CMOS探测器的抗震性较强。温度范围大,填充因子高达90%以上,所以灵敏度较高,像素尺寸在20~100μm之间,分辨率较高。目前工业用此类平板探测器的最高射线能量为160 kV,检测对象受限。

3.2.1.2 CCD探测器

此类探测器主要由闪烁体屏+CCD(Charge Coupled Device电荷耦合器件)组成,其工作原理与CMOS探测器一致。CCD探测器图像采集速度高于CMOS探测器,无图像增强器技术透镜的失真、分辨率高。但其噪声较大,承受的辐射能量低,目前多用于安检与医学领域。

3.2.1.3 非晶硒平板探测器

此类探测器属于直接转换型平板探测器,见图7所示[6]。其上有一厚光电导层(典型的是用200~500μm的非晶硒α-Se),α-Se光电导层两面的电极板间加有高电压,光电导层吸收X射线光子,激发出电子/空穴对,并在所加电场下运动至相应电极。到达像元电极的电荷给存储电容充电,产生相应电荷的变化。电容中的累积电荷由TFT(Thin Fil m Transistor即薄膜场效应晶体管)进行控制、读出电信号,经放大、A/D转换等处理形成数字信号,最终以数字图像输出。

图7 非晶硒数字探测器

此类探测器无转换屏层,克服了转换屏的弥散,成像分辨率比较高,由于光电导膜层较厚,使转换效率比较高。但其图像边缘分辨率低、一般要求5~10 k V的高电压、硒对于低于5℃或高于45℃的温度较敏感且抗震性差。

由于它对环境要求苛刻,且非晶硒需要至少5 kV的高压,目前逐渐被间接转换型平板探测器替代。在工业射线检测领域,主要采用间接转换型非晶硅平板探测器。

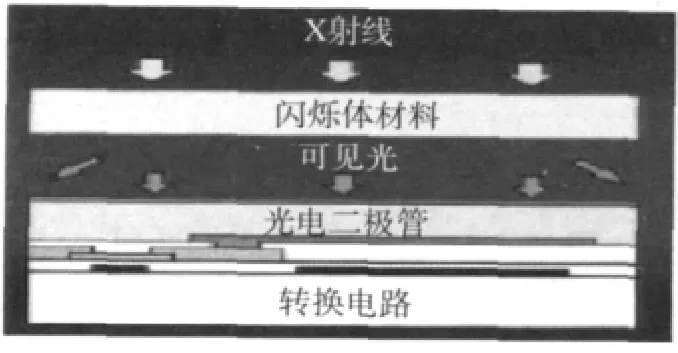

3.2.1.4 非晶硅探测器

这类探测器是目前市场上应用最多的间接转换平板探测器,见图8所示[7]。由闪烁体屏+非晶硅光敏元件组成。射线光子由闪烁体屏(常用的是Gd2O2S或CsI)转换为可见光,再由光电二极管阵列转换为电信号,经A/D转换输出数字信号。

探测器像素大小在94~400μm之间,输出灰度范围12~14 bit,图像采集帧频可调,可实现实时成像,具有较高的灵敏度和空间分辨率。

图8 非晶硅数字探测器

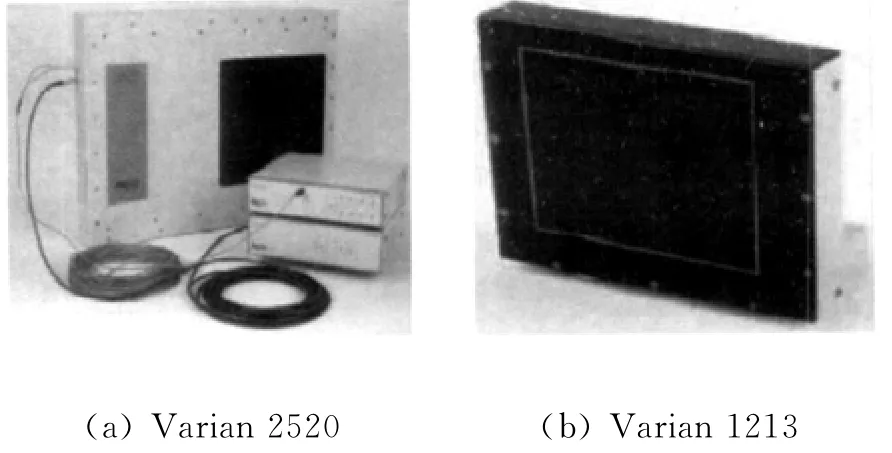

3.2.2 线阵探测器

线阵探测器分为基于CMOS技术和非晶硅技术两种,如图9所示。其组成和工作原理与平板探测器一致,X射线闪烁体材料(常用晶体有基于磷屏的钇、CdWO4和CsI)。不同之处在于:线阵探测器作为平板探测器的一个特例,它只有一行像素,一次成像输出一行,因此,早期主要应用于2D-CT成像。目前随着检测的需要,通过线阵探测器实现二维成像,在海关集装箱、轮箍、包裹以及锅炉焊管的对接焊缝检测中得到了广泛应用。

图9 CMOS探测器系列与非晶硅探测器

由于线阵列探测器每次输出的图像为一条线,为了获得完整的二维图像,就必须使被检工件与线阵列探测器之间作相对运动,将连续扫描获得的一维信息重新组合成图像的二维信息,从而完成整个检测过程。因此,基于线阵列探测器数字成像系统的主要特点是被检工件必须在X射线源与线阵列探测器之间作相对匀速运动。

线阵列探测器与平板探测器在结构上的不同,使得成像散射小、具有较高的对比度灵敏度和空间分辨率;像素间距可小到0.08 mm,对于亚毫米级的闪烁体膜层,理论上具有约6 Lp/mm的高空间分辨率。但是,线阵探测器对机械传动要求高,成像速度慢,检测效率较低,射线剂量要求较高。

4 结论

射线数字成像技术适用于所有的射线检测,且可实现高效的快速检测。但由于其对环境条件要求高于胶片照相,同时基于探测器本身的结构特点,故对工况复杂的在役检测受限。随着相应标准的推出,相关检测规范和方法的完善,射线数字成像技术将逐步成为工业射线检测的主要技术。

[1]郑世才.第七讲射线实时成象检验技术[J].无损检测,2000,22(7):328-333.

[2]Spahn M,Strotzer M,Volk M,et al.Digital radiography with a large-area,amorphous-silicon,flat-panel X-ray detector system[J].Investigative Radiology,2000,35(4):260-266.

[3]Hillen W,Schiebel U,Zaengel T.Imaging performance of a digital storage phosphor system[J].Med Phys,1987,14(5):745-751.

[4]Sanada S,Doi K,Xu X-W,et al.Comparison of imaging properties of a computed radiographic system and screen-film systems[J].Med Phys,1991,18(3):414-420.

[5]Partridge M,Hesse B M,Muller L.A performance comparison of direct-and indirect-detection flat-panel imagers[J].Nuclear Instruments and Methods in Physics Research A,2002(484):351-363.

[6]美国泛太平洋公司.Pixium 4600Digital detector for radiography[Z].2005

[7]Varian Medical System,Inc.Paxsan Products[Z].A-merican:Varian.www.varian.com.