磁力泵在含硫污水系统中的应用

邬耀飞

摘 要:在含硫污水系统中使用的磁力泵充分发挥了其优势,含硫污水是具有高浓度硫化氢的污水,含有煤粉、油泥等杂质。本文通过磁力泵在污水汽提装置长期的实际使用,反复摸索经验,阐述了其在含硫污水(含有高度硫化氢和煤粉等杂质)中使用的优点和缺点,使其结构在技术改造后更加完善。

关键词:磁力泵含硫污水煤粉波纹管平衡器

中图分类号:TD8 文献标识码:A 文章编号:1674-098X(2012)07(c)-0110-02

含硫污水是含有高浓度硫化氢的污水,泄露后会污染环境严重时会导致人员硫化氢中毒,磁力泵属于无轴封无泄露泵的范畴,在该介质使用磁力泵既不会污染环境也不会有人员中毒,但煤化工工艺介质的特殊性,含硫污水含有煤粉、油泥等固体颗粒物质,造成泵经常损坏,要想长周期稳定运行泵结构还需完善。

1 磁力泵的概况

1.1 主要规格参数

a.介质:含硫污水;b.工作温度:50~65℃;c.入口压力0.005MPa;d.扬程:48m;e.流量:107m3/h;f.泵轴功率:20.57kW;g.电机功率:37kW。

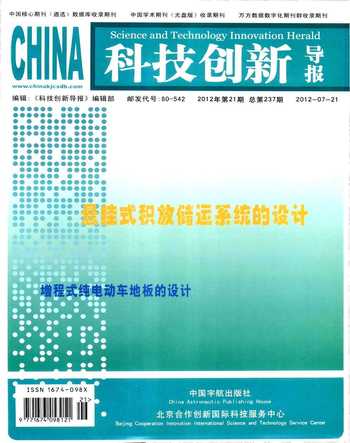

1.2 结构特点(如图1)

磁力泵主要由泵头、磁力驱动装置和其他零部件组成。泵头部分主要由叶轮、泵体、滑动轴承、轴套、泵盖、泵轴、机械密封等零件组成;磁力驱动装置部分主要由内磁转子、外磁转子、隔离套等部件组成;其它零部件主要包括托架、底座、电机、中间轴承体和联轴器等部件组成。其主要特点如下:全封闭、无泄漏、耐腐蚀、低噪音、振动小、体积小、易操作、易维修、运行可靠、自身冷却循环设计、整机结构简单、紧凑。

1.3 工作原理

原动机带动外磁钢转子旋转,由于磁场的作用内磁钢转子则同步旋转,因为叶轮和内磁钢转子同轴而一起旋转输送液体。离心泵内磁转子与外磁转子之间有隔离套,隔离套与内磁转子之间形成一个封闭腔(导热油腔),腔内充满隔离液,使隔离液通过轴(空心轴)在腔内循环,给滑动轴承及内磁转子进行冷却润滑,外部有循环水冷却套给隔离液降温,从而无一般泵的轴封问题,所以磁力泵是一种无泄漏水泵。

2 磁力泵应用过程中发现的问题及分析

2009年10月新建污水汽提装置建成,该磁力泵进行投用,发生多次抱轴现象,致使泵无法满足装置正常使用。

滑动轴承、轴损坏:(1)该泵在运行时突然跳车,检查发现盘不动车,待给泵解体后发现前后滑动轴承全部损坏,滑动轴承与轴卡死造成跳车,当时在导热油腔内发现很多煤粉。原因分析一:机械密封失效造成介质进入导热油腔,原因分析二:波纹管平衡器O形圈失效造成介质进入导热油腔内;拆开后发现波纹管平衡器O形圈已经破损,机械密封动静环完好,动环密封圈完好。(2)含硫污水罐罐尺降低需用该泵倒灌,在启动运行20min后该泵跳车,停车后发现盘不动车,经解体检查发现机械密封介质侧波纹管凹槽内有大量的煤粉聚集,滑动轴承已经破损。这次检查波纹管平衡器O形圈完好。原因分析:机械密封介质侧波纹管淤积大量煤粉,波纹管失去弹性作用,致使机械密封泄露,介质进入导热油腔内,煤粉、油泥等杂质使滑动轴承与轴套之间发生磨损卡塞现象,造成泵内振动大,滑动轴承损坏形成泵卡死现象。(3)经过多次检修,问题主要出现在波纹管平衡器O形圈和机械密封波纹管处,对多次事故进行了研究分析后主要有三个方面,一是机械密封介质侧波纹管淤积煤粉等造成机械密封失效;二是机械密封动环密封环处失效造成密封泄漏;三是波纹管平衡器O形圈失效导致介质泄漏,综上述原因进行了针对性的技术改造。

3 磁力泵部分结构技术改造措施

3.1 波纹管平衡器技术改造

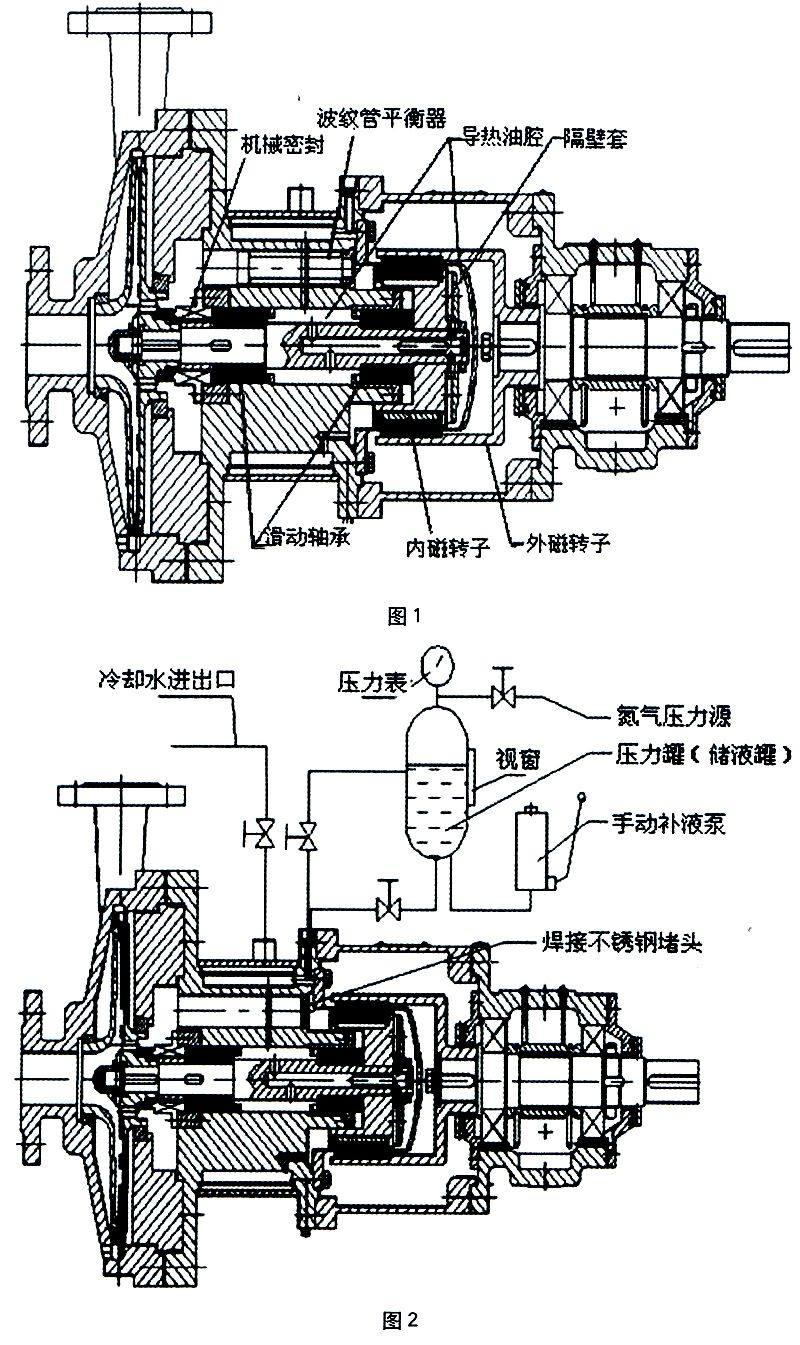

经过分析研究决定取消波纹管平衡器,用不锈钢堵头堵死,氩弧焊焊到泵体上,确保不再有泄漏现象发生,新增外接平衡罐与导热油腔用金属软管连接。平衡罐连接方式与堵头焊接形式如图2:

工作原理:(1)平衡罐利用氮气源的持续压力,来平衡泵的入口压力,达到转子的轴向力平衡的目的;(2)由转子后端的辅助叶轮提供持续的动力,使转子腔里的冷却介质循环流动起来,及时把隔离套产生的热量带走(由冷却水在热交换腔中交换走。)达到给隔离套冷却的目的。氮气源可以保证转子腔的压力高于泵的入口的压力,使泵输送的介质不能泄漏到泵腔,达到保护转子腔零件的目的;(3)平衡罐压力保持比入口压力高0.2~0.4MPa。

3.2 机械密封技术改造

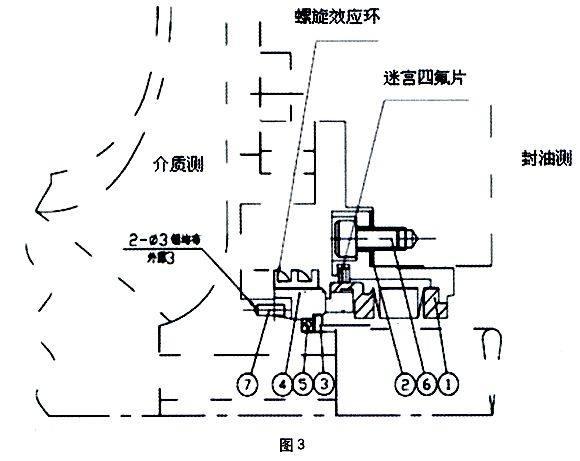

(1)对于含有少量煤粉和油泥等杂质的工况,为了防止介质侧波纹管被煤粉淤积,影响机械密封使用,经与机械密封厂家沟通介质侧波纹管增设四氟迷宫密封,阻挡颗粒物质进入波纹管表面;在动环上增设螺旋效应环,增加机封处的介质流动,防止颗粒物质淤积;(2)将动环密封圈更改为柔性石墨,防止四氟密封的塑性变形。

4 结语

磁力泵在含硫污水系统中使用充分发挥了其优点,使高危害介质不发生泄漏,不造成环境污染和人员伤害。在改造过程中完善了泵的结构,解决了泵频繁损坏的问题,达到了最初选用磁力泵的目的。在煤制油项目中有许多设备都是由于设计的不完善造成设备无法长周期运行,但在实际运行中经过我们不断的改造和完善我相信最终是能解决这些问题的。

参考文献

[1] API610石油石化天然气用离心泵.9版.2003.