固定管板式换热器制造工艺

王再丽

(陕西重型机械制造有限公司 陕西 西安 710032)

随着社会的不断发展,大量的生活小区在不断的进行改造和建设,小区如何取暖就成了一个现实问题。正是在这种状况下,换热器的开发、生产应允而生。我公司目前已经成功制造了多个系列的换热器产品,并且使用效果良好。现就非常普及的一种管板式换热器的制造工艺做一论述,给今后同类型的产品制造提供一定的经验。

固定管板式换热器属压力容器产品,结构形式如图1。

图1 换热器基本结构示意图

主要由上管帽、下管帽和壳程三大部分组成;每一部分又由许多零部件构成,尤其壳程部分零件数量最多,结构复杂,吨位大,给生产带来很大困难。如何在工艺上采取有效措施保证壳程制造质量,是生产整个换热器的关键。

壳程是换热器的心脏部分,直径φ1800、筒体δ16、材质16MnR。紫铜换热器(φ19×2),数量众多。壳程上换热器与管板间采用强力焊加贴胀的连接结构形式。壳程制造完后,要作1.25MPa水压试验。其中穿管、胀管、焊管是制造壳程的关键。为了顺利完成该产品的生产任务,我们在工艺上采取了相应的措施,对各主要零部件的生产环节及壳程组装环节进行了严格控制,取得了较为理想的结果。下面介绍工艺过程。

1 零部件的加工要求

该换热器连接部分多,孔的数量很大,加工要求高。因此,在工艺上对各部件间的加工提出了如下要求。

1.1 管板在钻管孔时,要求将上、下管板、折流板按装配位置由上而下(即上管板在上、折流板在中、下管板在下)叠在一起钻孔,便于保证管孔同心度。在划管孔线时,同时在上管板上划出装配用十字线,打上0°、90°、180°、270°标记,并引至折流板及下管板上。后续工序不得将标记加工掉。

1.2 与管板一起加工完的折流板,三块叠在一起扩钻孔至图纸要求,并划线钻出拉杆孔,便于保证同心度。(十字线标记在车外圆时移植至端面上)。

1.3 上管板与上管帽上的大法兰,下管板与下管帽上的法兰的连接孔应分别配钻成。在划连接孔线的同时,应将上、下管板的十字线标记移植至各自对应的法兰上。

2 各零部件的加工

换热器上的零件非常多,其中某些关键零部件单件加工的好坏直接影响到整体装配时的质量好坏,因而,在单件加工时就作了详细的工艺要求。下面介绍各零部件的加工要求及工艺过程。

2.1 管板下料后,加工外圆及平面→平台划线→钻孔(钻孔包括管孔、螺孔及拉杆丝孔)→钳工攻丝。钻管孔、螺孔时按一中之1、2、3要求执行。

2.2 折流板采用A3钢板拼接而成,拼焊后校平,三块叠放点焊。加工管孔时先按要求一中第一条进行,然后按第二条进行。车完外圆再分别拆开(标记需移植),按各自的装配位置将其铣至图纸要求。(组装时不应调换其钻孔方向,以保证折流板的同心度,便于穿管)。

2.3 换热器:按尺寸锯管→检查管子两端的切口有无裂纹→磨管,管端清锈至呈现金属光泽,不得将管子磨扁,清锈长度不小于管板厚度的两倍。

2.4 上下管帽:依据图纸将所属各零件整体组对,根据大法兰上的十字线标记处,按管孔位置线组焊接管(法兰与接管已预先组焊成组件)。对大法兰与封头之间焊缝进行100%磁粉探伤,合格后加工大法兰密封面。

2.5 筒体根据图纸要求作拼料、接缝图→按拼料图分块下料→刨坡口→卷筒→焊纵焊缝→矫圆→组对各筒体(须按接缝布置图对接)→焊环缝(自动焊外坡口+手工焊内坡口)→X射线20%探伤。

3 壳程的组装

3.1 将壳程上所需的法兰与管节组对在一起并拼焊,同时保证法兰与接管的垂直度不大于1%Dg(Dg为法兰公称直径)且不大于3mm。

3.2 将检验合格的筒体置于焊接滚轮架(或支座)上,依据焊缝布置图,在筒体上划出十字线标记,并注明0°、90°、180°、270°标记。然后根据管口方位图使用样板划出各接管孔位,并同时割出坡口,用角面磨光机修磨坡口达图。

3.3 加强圈套入管子上,按图将加强圈、接管点固焊,去渣后焊接加强圈、各接管与筒体间焊缝。

3.4 对各接管焊缝进行100%磁粉探伤,并对加强圈进行压力试验。试验时通入0.5MPa压缩空气,保压5分钟,检查焊缝质量。

3.5 完成以上工序的筒体置于地梁平台上,用等高V型铁(高度不低于500mm)垫平,两端面须垂直于地梁平台上,并将预先划好的90°标记线置于最高点,即0°—180°两点连线平行于地梁平台。

3.6 下管板的管孔及两端面用煤油清洗干净,不得有油污、铁屑、锈蚀等。在下管板的90°标记处点焊起吊用“”型吊钩,将下管板吊起与筒体组对。筒体上的十字线标记与下管板上的十字线标记完全重合,用直角尺测量管板与筒体的垂直度,达要求后,用E5016 φ3.2焊条点固焊(管板的装焊方向在点焊前必须检查、确保准确无误后方可点焊)。

3.7 焊接筒体与下管板间的焊缝,筒体置于滚轮架上,先用E5016φ3.2焊条打底,清渣后再用E5016 φ4焊条焊一遍,并详细检查焊缝表面质量。为了保证焊接质量,防止产生较大的焊接变形,焊前预热坡口两侧150℃左右后再焊,坡口暂不焊满。用小锤锤击焊缝,并沿圆周分段对称施焊,不得将某一部位焊完(即坡口焊满)后再焊其它部位,同时检查管板的变形情况,其不平度不得超过1mm。

3.8 焊后将壳程置于V型铁上,拉杆拧在下管板上,按第三块折流板的位置穿上第三段 (从上管板至下管板分别为第一、二、三段)定距管,并装上第三块折流板,折流板的钻孔方向应是穿管方向;再穿第二段定距管,装第二块折流板;以后以此类推(注意每块折流板与定距管必须靠严)装完最后一块折流板后拧上螺母。

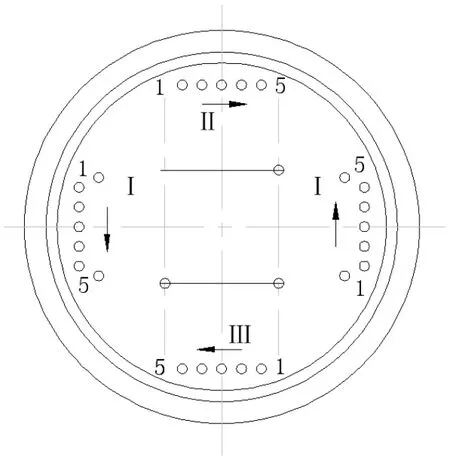

图2 穿管顺序示意图

3.9 在下管板中心对称穿四根管子,以便固定定位。再从下管板两侧第一排孔对称穿管,一层一层向中心穿,然后再对称穿上、下部如图2Ⅰ→Ⅱ、Ⅲ顺序。管子穿出管板长度不得小于管板厚度+10mm。

3.10 所有管子全部穿完后,准备组对上管板。组对时的起吊及起吊位置同下管板。上管板位置找正后先从下管板穿四根管子于上管板,以便定位。然后拉钢丝,用卷尺、直角尺测量两管板间的平行度,其两管板间差距不得超过2mm。达要求后点焊上管板与筒体,焊后去渣打磨,按与下管板相同的方法焊接,并焊接相同的高度。施焊时壳程置于滚轮架上,便于对称施焊。

3.11 将剩余的管子全部穿出上管板,并保证管子伸出两管板的长度均匀。

3.12 将壳程放在焊接滚轮架上,焊接上、下管板与筒体间的焊缝。焊接时由二人同时在两端进行。每焊完一根焊条,锤击所焊焊缝。施焊时应将整个圆周分成偶数等分,每焊完一等分后应焊与之对称的等分。整个施焊过程必须进行分段、多道、多层、对称焊。

3.13 开始贴胀。在贴胀过程中为防止管板变形,必须分区对称跳胀,如图3所示,不应在局部过于集中胀接。胀完后检查管板密封面平行度不超过1.5mm。

图3 胀管示意图

3.14 贴胀过程中要掌握好胀接量,并随时用塞规检查,不得出现欠胀、过胀、胀裂等影响质量的情况。

3.15 胀管时采用由手电钻改制的简易电动胀管器进行,并且用润滑用机油或二硫化钼作润滑剂。胀完后逐根检查胀接质量。

3.16 胀接质量检查合格后,用汽油清洗换热器管管端,然后将壳程用工装垫起竖直放置,便于焊接换热器与管板间焊缝。

3.17 焊接换热管与管板间焊缝,焊接时尽可能使焊件上、下管板不产生较大变形及残余应力,宜采用“射线交叉式”的焊接顺序 (如图4)。焊接时环境温度不低于0℃,否则对管板进行150℃局部预热后再按上述要求焊接。

图4 焊管顺序示意图

3.18 用电磨头清除管板上和凸出在换热器内壁的焊瘤。

3.19 焊后对壳程按《容规》要求做1.25MPa水压试验,用放大镜检查各管口是否渗漏,合格后待用。

4 总装

将试验合格的壳程,上下管帽按图整体组装,密封面处加橡胶石棉垫,然后对管程进行水压试验,试验压力为2MPa。试验合格后将各大件拆开,包装运输。

通过各方面的努力,固定管板式换热器产品得以顺利完成,实践证明,以上各工艺过程是可行的,管板的变形得到了控制。管口通过胀结加焊接保证了密封性,从而使整个产品的质量得到了控制,获得了明显的经济效益,也为我公司的产品开发打开了一条新路。