基于西门子PLC的鼓风炉自动加料控制系统的设计

朱 浩 胡 浩 袁绪彪

(铜冠信息科技公司 安徽 铜陵 244000)

现在的金属冶炼行业里,传统的单一手动操作已远远不能获得好的品质的产品,而且生产效率低。加料系统是鼓风炉生产的核心部分,对加料的准确性和可靠性要求都很高。本文详细说明了在加料系统中采用西门子S7系列PLC在实际中的成功设计和运用,实现了现场无人操作的高度自动化,只需一名在控制室里的操作工即可完成全部的生产加料。

1 加料系统工作原理

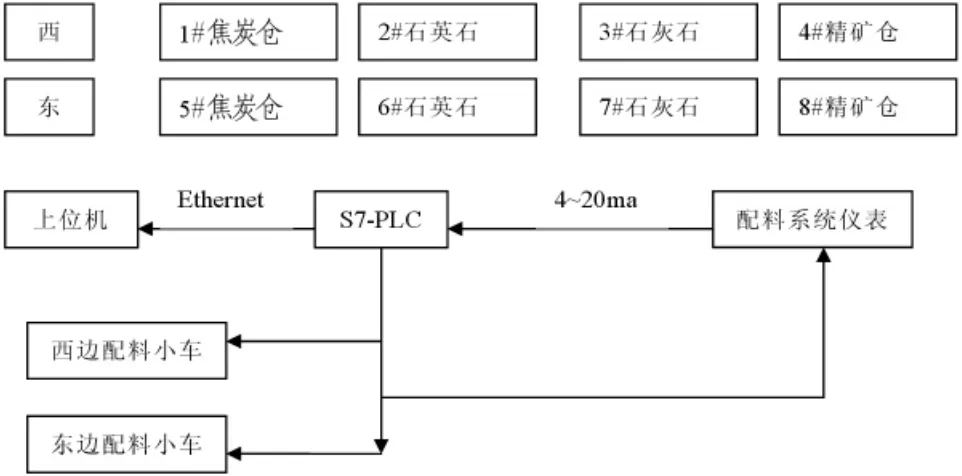

某冶炼厂的自动加料生产工艺流程如图1:

图1 自动加料系统工艺流程图

加料系统是整个鼓风炉生产的重要组成部分之一。改自动加料系统分为东西两边共8个仓,其中1#、5#为焦炭仓,2#、6#为石英石仓,3#、7#为石灰石仓,4#、8#为精矿仓。每个仓下都有一个负责称重的料仓秤。根据工艺要求,操作人员在控制台上位机输入各仓的料量,PLC自动判断当前料量是否大等于设定值。否则就会自动启动电振进行布料。

加料前要根据工艺的要求选择加料的方式,按下总启动,PLC根据操作员输入的信息,自动选择对应的程序控制相关的设备进行加料。自动系统运行的正常与否,精度高低,将直接影响产品的的产量与质量,因此,对控制系统提出较高的要求。

2 控制系统的组成及控制原理

2.1 控制系统的组成

整个自动加料系统的电气设备的控制都由这套PLC控制,故选用S7-300PLC控制系统 上位机采用工控机,操作系统为windows xp sp2,编程软件采用step7 V5.4 SP2,组态采用wincc 6.0 sp2其图形化界面可动态显示现场各种设备的运行状态以及系统运行的各种各参数,操作员可通过用鼠标点击按钮来控制现场的设备启停和参数的更改。操作简单,人机界面良好。

该加料系统的plc由电源、CPU、网卡通讯模块和I/O模块组成,其CP模块采用CPU315-2DP,内置支持多点通讯的的MPI接口,并能通过Profibus-DP与远程分布式I/O或者现场智能仪表连接。上位机与PLC通过以太网接口通讯,易于扩展。

2.2 控制原理

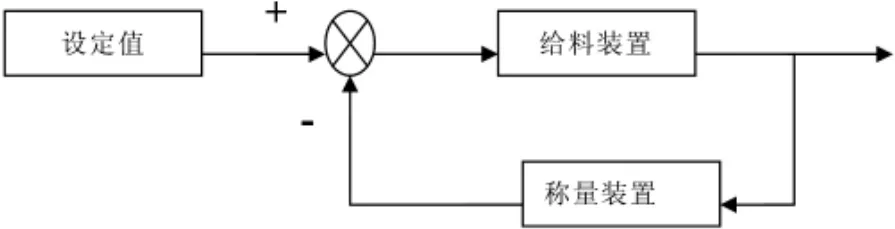

自动配料采用质量配料法,各种物料按工艺给定的比值,通过操作员输入系统自动配料,系统配料部分由CPU315、电磁振动给料机、料斗秤仓、电动拉杆等组成如图2:

图2 自动配料系统原理

加料采用一小车顺控加料,按照工艺要求的加料种类,分别布料加料。小车到1#仓位停→开1#仓门布料→关1#仓门→小车往炉门处行走,同时1#仓上振振料→小车停在炉口1#点→相应炉门A提起 (提高度由卷扬上接近开关控制和读秒5秒双重控制)→小车料门打开停5秒→小车门关闭,炉门放下(由卷扬上接近开关控制)→小车后走……。

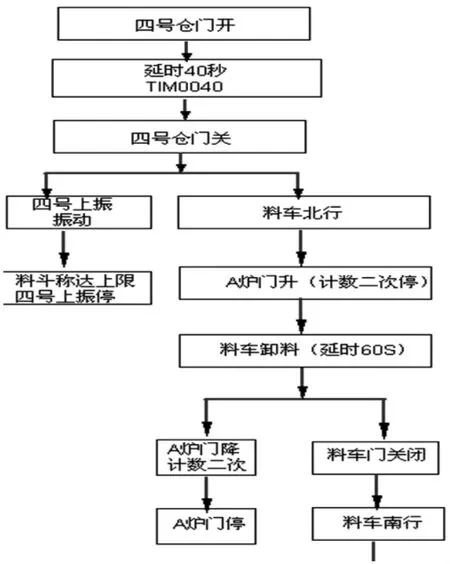

2.3 系统编程

由于小车运行加料,一种加料方式可能要加几种料,因此采步进的控制方式。由于西门子step 7取消了步进指令,故采用开锁解锁方式,下个运行动作是由上个动作开锁,同时这个动作也把上个动作锁住结束。如图3

图3

3 其他系统功能

3.1 按照生产需求可以单独控制每台设备的启停,出现故障可以紧急停止等。

3.2 个性化的图形界面,形象的实现现场的各种工况。

3.3 具有历史数据曲线查询、打印、统计功能

3.4 报表打印功能:可以时时查询料量种类。

3.5 报警功能。本系统可以在生产中实时监控各种设备的状况,若出现故障则在上位机发出报警,操作人员采取相应的措施。

3.6 操作员和工程师的权限用功能。

4 结束语

自动加料系统的正常时鼓风炉系统正常生产的前提条件,该系统在工厂运行以后,经过近一年的实践使用。成功完成了节约原料,节省人力资源的任务,该系统运行可靠,性能稳定,保证了工厂的正常生产。

[1]廖常初.S7300/400 PLC应用技术[M].北京:机械出版社,2005.

[2]金以慧.过程控制[M].北京:清华大学出版社,2003:170-190.

[3]翁维勤.过程控制系统及工程[M].2版.北京:化工工业出版社,2002.