聚丙烯酰胺的反相乳液聚合及其絮凝效果研究

李大刚,李云龙,张青海

(黎明职业大学,福建 泉州 362000)

聚丙烯酰胺(Polyacrylamide, PAM)及其衍生物是目前全球主流的合成类水溶性高分子聚合物,由丙烯酰胺(Acrylamide, AM)单体及其他单体聚合而成。高相对分子质量的PAM在被吸附的粒子之间形成“桥联”,使悬浮颗粒生成絮团并在外力的作用下加速下沉,故在煤矿浮选和污水处理方面主要用作絮凝剂,其絮凝效果远优于无机絮凝剂[1-3]。

PAM的合成方法多见于溶液聚合法、悬浮聚合法等。水溶液聚合法反应体系往往黏稠,聚合热难以移出,反应体系容易爆聚,产品干燥以及后处理工序比较复杂[4-6];悬浮聚合中存在搅拌速度较难控制,分散颗粒容易聚结,共沸时产品易交联出现凝胶等问题[7-8]。为解决反应过程中聚合热的移出问题,使反应体系达到平稳且易控制,制备相对分子质量高且分布窄的PAM粉状产品,本研究采用反相乳液聚合法[9-11]。PAM絮凝剂除了要求相对分子质量大以外,还要求溶解速度快,根据速溶理论,若高分子聚合物含有结构与其相似的小分子,则该小分子能加快高分子聚合物在溶剂中的溶解速度[12],PAM絮凝剂的反相乳液聚合中添加脲作为助溶剂的报导较少,本工作研究了反相乳液聚合法合成PAM及其对煤泥水的絮凝效果,同时考察了添加脲作为助剂对产品的溶解速度的影响。

1 材料与方法

1.1 试验材料及仪器

材料:丙烯酰胺(AR),西陇化工股份有限公司;过硫酸铵(AR),国药集团化学试剂有限公司;环己烷(AR),西陇化工股份有限公司;四甲基乙二胺(AR),国药集团化学试剂有限公司;Span-60(CP),西陇化工股份有限公司;Tween-80(CP),西陇化工股份有限公司;尿素(AR),国药集团化学试剂有限公司;工业氮气(纯度>99%),煤泥水(福建省龙岩地区)。

仪器:恒温水浴锅;非稀释型乌氏黏度计(4-0.54);可控磁力搅拌器(79-1);傅立叶变换红外/拉曼光谱仪(VECTOR33);真空干燥箱(DZF-6050);干燥烘箱(DHG-9240);实验室电导率仪(FE30)。

1.2 试验方法

聚合试验:取一定量的环己烷作为油相,将乳化剂与环己烷加入到装有搅拌器、冷凝管的四口瓶中,将丙烯酰胺与去离子水配置成一定浓度加入其中,通入氮气一段时间以除去体系中的氧。调节搅拌器的转速,使水相与油相充分乳化,加入氧化还原复配引发剂和添加剂,并保持搅拌器一定转速,转入设定好温度的水浴锅中。充分反应后,产物用无水乙醇反复洗涤,并将产物在干燥箱中烘干,粉碎,即得到PAM粉末产品。

絮凝试验:称量粉末PAM并配置成质量分数为0.1%的水溶液,用1 000 mL量筒量取一定浓度的煤泥水,用注射器取5 mL絮凝剂溶液加入到煤泥水中,搅拌60 s后,静置30 min,检测上层清液透光率。

1.3 聚合物的性能检测与指标

特性黏数[η]的测定[13]:采用一点法,以乌氏黏度计检测聚合物的特性黏数。

上层清液透光率φ的测定:取絮凝后煤泥水上层清液,分光光度计测定透光率。

PAM溶解速率的测定:将一定量的试样溶于去离子水中,恒温下记录开始溶解到电导率无变化时所经历的时间。

聚合物结构表征:用红外光谱仪对聚合物进行分析,得到红外光谱图表征其结构,并将与标准图谱进行比对,验证聚合物结构。

2 结果与讨论

2.1 引发剂用量与PAM性能的关系

本次聚合采用的引发剂是过硫酸铵-四甲基乙二胺的氧化还原引发体系,其组成中过硫酸铵量略多于四甲基乙二胺,对引发剂用量进行试验。AM单体的质量分数为25%、聚合温度45 ℃、V(油)/V(水)为1.3以及相同的反应时间下,考察引发剂的用量(占单体质量分数,下同)对聚合物性能的影响,结果见图1。

图1 引发剂浓度对聚合物性能的影响Fig.1 Effect of initiator amount on polymerization

从图1中可以看出特性黏数和上层清液的透光率随着引发剂浓度的变化均出现一个最优值,引发剂浓度较低时,体系产生的活性中心较少,引发速率较低,链增长反应较慢,所得到的聚合物聚合度较低,从而相对分子质量较小;引发剂过多,活性中心引发得到的链自由基数量激增,导致聚合反应过快,偶合终止的几率增大,反应聚合物的相对相对分子质量也不高,综合分析选取体系中引发剂占单体质量浓度为0.1%较适宜。

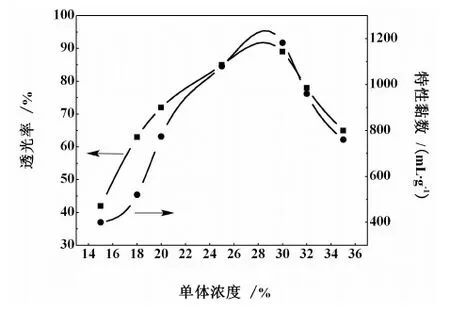

2.2 单体浓度与PAM性能的关系

单体浓度是影响聚合反应的另一重要影响因素,选取合适的单体浓度有利于乳液的稳定以及聚合反应的平稳性,单体AM是聚合活性很高的单体,在其它条件不变的情况下,产品的特性黏数随单体的浓度的增大而增大。以引发剂用量0.1%、聚合温度45 ℃、V(油)/V(水)为1.3以及相同的反应时间下,考察单体浓度与聚合物性能的影响,结果见图2。

图2 单体浓度对聚合物性能的影响Fig.2 Effect of monomer concentration on polymerization

从图2中可知在单体AM 浓度的29%之前,聚合得到的PAM的特性黏数随着AM浓度的增加而增加,反应速率与单体的浓度成正比,得到聚合物的相对分子质量也随之增大;但单体浓度到达29%后,聚合物水溶液的特性黏数随单体浓度的增加而下降。单体浓度到达30%后,体系单体浓度增大,反应热聚集较快得不到及时移出,造成体系温度上升,自动加速现象明显,反应可能出现产品凝胶化,得到的部分交联产品不溶解于水导致特性黏数降低,所以单体的浓度优选在26%~29%。

2.3 反应温度与PAM性能的关系

氧化还原引发体系往往在温度不高的情况下就能获得较快的引发速率,反应低温有利于乳液的稳定性。固定引发剂用量0.1%、单体浓度25%、V(油)/V(水)为1.3以及相同的反应时间下,考察聚合温度与聚合物性能的影响,结果见图3。

图3 聚合温度对聚合物性能的影响Fig.3 Effect of temperature on polymerization

氧化还原复配引发体系产生自由基所需要的反应活化能比较低,聚合过程不需要为反应提供热源,但是聚合热要不停移出才能有利于反应过程的稳定和控制。由图3中可以看出PAM特性黏数随着聚合体系的温度的变化出现了最优值,温度过低反应速率相对较低,聚合物的特性黏数偏低;温度过高有可能导致乳液的稳定性,部分乳状液破乳使反应液滴聚结,聚合反应加速,容易爆聚,不溶交联产物变多导致相对分子质量降低,因此确定体系较好的反应温度为35 ℃。

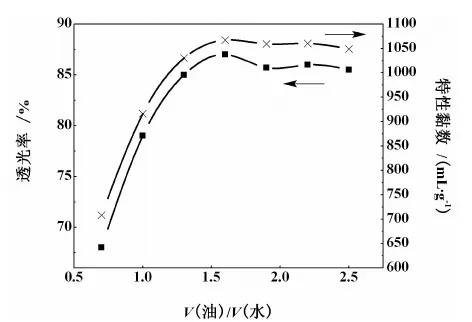

2.4 V(油)/V(水)与PAM性能的关系

V(油)/V(水)是影响工业反相乳液聚合生产PAM的另一重要影响因素,油相的比例往往涉及到生产的成本。反相乳液聚合过程中油相作为连续相,分散丙烯酰胺溶液,同时又起到移走反应热量的作用。油相太少,很难充分形成乳液,聚合过程中容易破乳而聚集在一起,反应中出现块状黏结物[14];油相过多,虽然有利于分散反应物和热量传递,但乳化剂用量的限制不利于生成乳液,同时生产的成本加大,因此只有在合适的油水用量的情况下才能形成比较稳定的W/O型乳液。图4为引发剂用量0.1%、单体浓度25%、反应温度为40 ℃以及相同的反应时间下,V(油)/V(水)对聚合物性能的影响。

图4 油相与丙烯酰胺水溶液体积比对聚合物性能的影响Fig.4 Effect of volume ratio of oil to AM solution on polymerization

从图4中可以确定最适宜的V(油)/V(水)为1.5。

2.5 助剂对PAM溶解性能的影响

聚合过程中,若单体的浓度过高或者反应速率过快容易导致酰胺基相互缔合从而生成交联的产物,这样会严重导致聚合物的使用性能。为了防止不溶交联物的生成和提高PAM的速溶性,往往在聚合的单体中加入一定量的助剂[15]。脲的结构类似于丙烯酰胺的酰胺基,聚合过程中,可以分散于分子链之间,防止长链分子之间的交联反应,避免了不溶交联聚合物的生成,同时添加脲有助于提高聚合物的溶解速率。图5为脲的添加量对PAM的特性黏数和絮凝效果影响结果;图6表示了脲的添加量与PAM的溶解速率关系,反应条件均是引发剂用量0.1%、单体浓度27%、V(油)/V(水)为1.5、反应温度为35 ℃以及相同的反应时间。

图5 脲添加量与聚合物性能的影响Fig.5 Effect of carbamide concentration on polymerization

图6 脲添加量与PAM溶解时间的关系Fig.5 Relationship between carbamide concentration and PAM dissolved time

图6中可以看出,脲的加入明显提高了PAM的溶解速率,图5中当脲的含量低于5%时,聚合物PAM的特性黏数随着脲浓度的增大而加大;当脲的用量高于5%时,聚合物PAM的特性黏数反而下降,这同时也会给体系带来杂质;当随着脲添加量逐渐递增时,得到的聚合物的水溶解能力明显提高,综合考虑脲的加入与PAM的溶解性,以及其对PAM的使用性能的影响,确定反应体系中脲的最适宜加入量为5%。

3 PAM的结构表征

对单体AM以及产物PAM采用红外光谱仪进行结构分析,AM和PAM的红外光谱图见图7。

图7 AM与 PAM红外光谱图Fig.7 FTIR spectra of AM and PAM

4 结论

1)选择合适的乳化体系,采用反相乳液聚合技术合成PAM是可行的,聚合物的红外光谱图结果也证实了PAM的结构;试验过程中优化了操作条件,获得了聚合最适宜工艺参数;聚合过程中添加了脲作为助剂,明显提高了PAM的特性黏数和溶解速度。

2)优化工艺参数为:过硫酸铵-四甲基乙二胺复配引发剂0.1%(占单体质量分数),单体水溶液质量分数26%~29%,反应温度35 ℃,脲添加量(水溶液质量分数)5%,V(油)/V(水)为 1.5较适宜。

3)在优化聚合条件下合成特性黏数可达1 400 mL/g高相对分子质量的PAM,溶解速度明显高于未添加脲作为助剂的PAM;产品对煤泥水的絮凝效果较好,煤泥水的上层清液透光率可达95%。

参考文献:

[1]徐初阳,李振奇,聂容春,等.聚丙烯酰胺絮凝剂的合成方法及进展[J].有色金属:选矿部分,2004(4):45-47

[2]PIERRE L,BERNARD B.Synthesis,characterization and associative properties of triblock and diblock perfluorinated poly(acrylamide)s[J].Polymer Bulletin,1999,(43):59-66

[3]DIONNE I F,JOHN A P.Solvent-flee synthesis of polyacrylamide by frontal polymerization[J].Journal of Polymer Science:Part A: Polymer Chemistry,2000,(38):1 129-1 135

[4]王秋霞.反相乳液法制备水溶性高分子引发剂的选择[J].精细石油化工进展,2008,9(9):36-37

[5]李大刚,李云龙,张青海,等.聚丙烯酰胺类絮凝剂聚合工艺研究进展[J].黎明职业大学学报,2011,(1):31-33

[6]夏畅斌.新型阳离子絮凝剂的制备及应用[J].水处理技术,2000,26(6):343-347

[7]孟昆,赵京波,张兴英.反相乳液聚合法制备聚丙烯酰胺[J].石油化工,2004,33(8):740-743

[8]BOGHINA C M,CINCU C I,MARINESCU N N,etal.Reactions of transformations of polyacrylamide obtained by polymerization in inverse suspension[J].J Macromol Sci Chem,1985,22(5/7):591-591

[9]任智,陈志荣.表面活性剂结构与乳液稳定性之间关系研究[J].浙江大学学报,2003,37(1):78-81

[10]AOYAMA K.Coagulants for dewatering of organic sludge and their preparation: JP,09174100[P].1997-07-08

[11]OBATA M,TAKAHASHI K,VNEGAMI H.Dewatering of sludges with polymer coagulants:JP,09192700[P].1997-07-29

[12]林保平,顾叙元,王国力,等.丙烯酰胺水溶液聚合反应的研究[J].现代化工,1996,16(1):29-31

[13]全国塑料标准化技术委员会物理力学方法分会.GB12005.1-12005.8-89聚丙烯酰胺理化性能测定方法[S].北京:中国标准出版社,1989

[14]阚成友,罗东,孔祥正.醋酸乙烯酯-丙烯酸丁酯矫正批量法乳液聚合[J].聚合物乳液通讯,1994,(2):116-120

[15]王少会.聚丙烯酰胺的生产工艺设计与应用研究[D].淮南:安徽理工大学,2003