3-氯-2-羟丙基三甲基氯化铵萃取提纯工艺研究

王增华,魏玉萍,程 发,刘 星

(天津大学理学院化学系,天津 300072)

3-氯-2-羟丙基三甲基氯化铵(CHPTMAC)作为一种重要的季铵盐型阳离子醚化剂,被广泛应用于淀粉和纤维素的改性研究[2-4]。目前,主要通过环氧氯丙烷和三甲胺盐酸盐水溶液在常温下反应合成CHPTMAC。但合成过程中所产生副产物1,3-二氯-2-丙醇(DCP)和残留的反应物环氧氯丙烷(ECH)很难除去,而其微量存在就会使淀粉、纤维素发生交联反应,严重影响产品的使用效果。因此对CHPTMAC的提纯,降低DCP和ECH在产品的含量尤为重要。

国外报道的阳离子醚化剂中ECH的含量一般都低于10 mg/kg,如Dow化学公司的活性物含量为69%的产品Quatl88,其ECH含量小于10 mg/kg,其DCP含量也小于25 mg/kg[5]。相比之下,国内厂家所生产的CHPTMAC中2种杂质含量要远远高于国外水平。目前国内工业生产中CHPTMAC最常用的提纯方法是汽提法[6-10]。王风贺等[11]通过改进汽提法的工艺条件,使得处理后的阳离子醚化剂中ECH和DCP的含量已经接近国外水平。然而,汽提法提纯CHPTMAC存在一定问题:处理过程中会产生大量含有ECH和DCP的有机废水且不能回收循环使用,对环境造成了严重污染,同时提高了生产成本。因此,目前研究的焦点主要集中在开发既能有效提纯CHPTMAC粗产品又能减少环境污染的工艺技术。

萃取是一种能耗低,操作简单且高效的分离方法,利用物质在2种不相溶的溶剂中的溶解度不同来实现产品的分离和提纯。在萃取操作中,物质在两相中的浓度之比即分配系数越大,分离效果越好,分离越完全。阳离子醚化剂粗产品中的杂质DCP和ECH均不易溶于水,易溶于有机溶剂,而3-氯-2-羟丙基三甲基氯化铵在水中的溶解度非常大,因此可以探寻合适的有机溶剂将其通过萃取操作分离出来。

本研究利用萃取法对CHPTMAC进行提纯。比较不同萃取剂对CHPTMAC粗产品的萃取效果,并确定了适宜萃取剂。此外,还研究了萃取剂皂化[12]回收工艺,回收的环氧氯丙烷和再生后的萃取剂均可重复使用,在纯化CHPTMAC产品工艺中达到零排放无污染的要求。

1 试验部分

1.1 试验原料

阳离子醚化剂粗产品,工业级(ECH含量1 622 mg/kg,DCP含量18 472 mg/kg),由山东东营柯林维尔化工有限公司提供;阳离子醚化剂,Quatl88(ECH含量10 mg/kg, DCP含量25 mg/kg),由美国陶氏公司提供;氢氧化钠、萃取剂T(氯仿)、萃取剂M1(甲苯)、萃取剂E(乙醚)和萃取剂M2(二氯甲烷)等,分析纯,由天津市江天化工技术有限公司提供;萃取剂HYT(出于技术保密原因,用HYT来代替),由天津市合智永泰科技发展有限公司提供;四丁基氢氧化铵,分析纯,由天津市光复精细化工研究所提供。

1.2 CHPTMAC粗产品的萃取提纯

在20 ℃下,将50 mL CHPTMAC粗产品倒入125 mL的分液漏斗中,将40 mL萃取剂分3次加入,充分振荡5 min,使之混合均匀后,静置30 min分层。所得到的水相进行气相色谱分析,油相合并后再生循环使用。

1.3 萃取剂的皂化再生

在四口烧瓶中预加入碱溶液20 mL,搅拌,加热至100 ℃,取20 mL待再生萃取剂并逐滴滴加。滴加完毕后,再同时滴加30 mL碱溶液和另外30 mL待再生萃取剂。此皂化反应过程中,生成的ECH与水形成共沸蒸出,可通过冷凝管回收。滴加结束后,反应至冷凝管中没有油珠生成,停止加热。

1.4 试验结果测试与表征

采用气相色谱(氢火焰)分析萃取后水相的环氧氯丙烷(ECH)和1,3-二氯-2-丙醇(DCP)的含量[13-14]。气化室温度220 ℃,检测器温度220 ℃,柱温升温程序:初始温度80 ℃,保持3 min,以20 ℃/min速度升温到100 ℃,保持5 min,以20 ℃/min速度升温到120 ℃,保持3 min。分流比80∶1,进样量0.2 μL。高纯氮气(流速45 mL/min),氢气(流速45 mL/min),空气(流速400 mL/min)。

2 结果与讨论

2.1 萃取剂种类的筛选

本试验所选用的萃取剂应满足不能与水互溶,与水的密度差较大,黏度小,化学性质稳定,且对CHPTMAC溶解度较小的条件,又能够最大限度的从水相中萃取出环氧氯丙烷和1,3-二氯-2-丙醇。因此,本试验分别采用萃取剂T、萃取剂M1、萃取剂E,萃取剂M2及萃取剂HYT,对CHPTMAC粗产品进行萃取,然后用气相法分析萃取后产品中ECH和DCP的含量,分别与Quatl88产品比较。结果见图1和图2。

图1 经不同萃取剂萃取后粗产品中ECH的含量Fig.1 Content of ECH in crude product after extraction by different extractants

图2 经不同萃取剂萃取后粗产品中DCP的含量Fig.2 Content of DCP in crude product after extraction by different extractants

由图1和图2可知,萃取剂HYT萃取效果最适宜。粗产品经该萃取剂处理后,ECH含量降至14.8 mg/kg,DCP含量降至25.0 mg/kg,与Quatl 88产品中的ECH含量(10 mg/kg)和 DCP(25 mg/kg)含量相近。且萃取剂HYT具有沸点高,在水中溶解度小,性质稳定的优势。因此,萃取剂HYT是较为理想萃取剂,本研究就萃取剂HYT进行了萃取剂再生工艺条件研究。

2.2 萃取剂再生工艺条件的选择

萃取剂HYT萃取粗产品后溶有大量的环氧氯丙烷(ECH)和1,3-二氯-2-丙醇(DCP)。在一定的条件下,将萃取剂进行皂化回收,其中的1,3-二氯-2-丙醇在碱作用下环化生成环氧氯丙烷,而在加热条件下,环氧氯丙烷又与水形成共沸物,从而达到与萃取剂分离的效果。用再生后的萃取剂进一步萃取粗产品,通过气相分析萃取后粗产品中的 ECH和DCP含量,来评价萃取剂的再生效果。

本试验首先用氢氧化钠作为第1种碱考察了萃取剂皂化回收的条件。根据皂化过程中碱过量计算,首先考察加入质量分数为6.5%的氢氧化钠溶液,在90 ℃下对萃取剂皂化反应3 h。在此条件下萃取剂皂化反应后,萃取粗产品,气相分析发现粗产品ECH和DCP的含量分别下降到40.8和93.2 mg/kg。结果表明萃取剂再生后仍然具有较好的萃取效果。

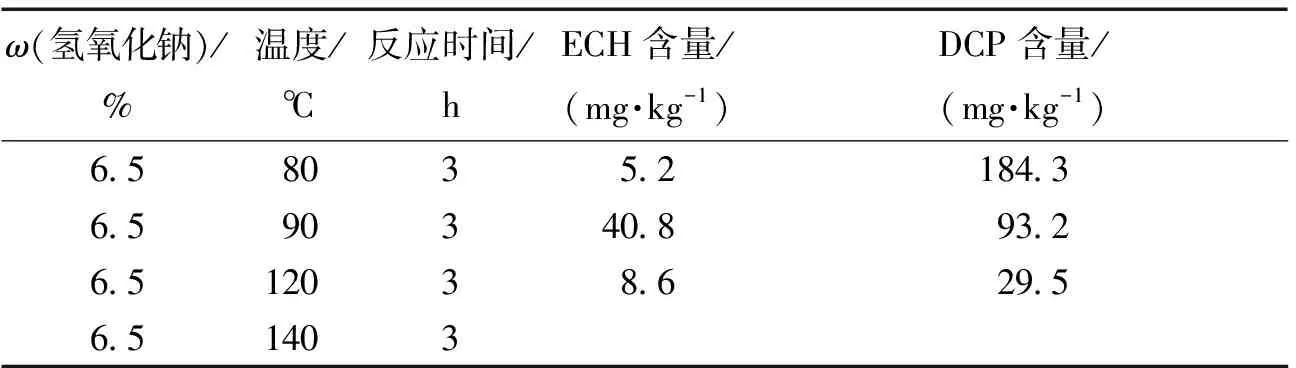

为了考察更优异的皂化条件,本研究在氢氧化钠质量浓度和皂化时间不变的情况下。研究了皂化温度对萃取剂皂化效果的影响,如表1所示。

表1 温度对皂化反应萃取剂再生的影响

由于水与环氧氯丙烷在80 ℃左右就可以共沸,本研究选择的温度范围为80~140 ℃。在80 ℃下,环氧氯丙烷虽与水共沸,但过程缓慢,且DCP的分离效果不好,含量仍为184.3 mg/kg。

随着温度升高,萃取剂再生效果较好。在120 ℃时,ECH和DCP含量分别为8.6和29.5 mg/kg,基本达到了国外产品水平。当温度继续升高至140 ℃时,皂化后萃取剂变黄,这可能是高温下CHPTMAC分解的原因。为了避免对阳离子醚化剂产品纯化质量的影响,本研究选择120 ℃为最适宜温度条件。

为考察皂化时间对萃取剂再生的影响,本研究在氢氧化钠浓度为6.5%和120 ℃的皂化温度下,分别选择了2、3、4和6 h进行皂化反应。结果如表2所示。

表2 时间对皂化反应萃取剂再生的影响

由表2可以看出当皂化回收时间为2 h时,可能DCP与氢氧化钠反应不充分及ECH和水的共沸蒸馏不完全,萃取剂中还残留较多杂质影响了萃取剂的再生效果。再次萃取后,产品中DCP和ECH含量分别为210.0和208.0 mg/kg。当皂化时间为3 h时,再生萃取剂对产品萃取后,产品中的ECH和DCP含量降低为2.0和69.0 mg/kg。而当皂化时间继续延长时,ECH和氢氧化钠的接触时间过长分解成甘油,降低了ECH的收率[12]。此条件下萃取剂再生效果相对3 h反应的萃取剂较差。因此本研究最终确定萃取剂皂化回收时间为3 h,再生萃取剂对产品萃取后的ECH和DCP含量接近于国外水平。

研究了氢氧化钠的浓度对萃取剂皂化反应的影响,考察了质量分数为4.8%和9.1%的氢氧化钠溶液对萃取剂的皂化效果,如表3所示。

表3 碱的浓度对皂化反应萃取剂再生的影响

从表3中可以看出,当碱浓度从4.8%增大到6.5%时,萃取剂再生后对CHPTMAC粗产品的萃取效果较好。而当碱浓度高于6.5%时,萃取剂再生效果反而变差。这可能是由于碱性较强时,萃取剂HYT会有微量分解,也会促进ECH水解,影响萃取效果。因此,本试验确定了NaOH质量分数为6.5%。

最后考察了不同种类的碱对萃取剂皂化反应的影响。如表4所示。

表4 碱的种类对皂化反应萃取剂再生的影响

由表4可知,当温度和反应时间一定,用NaOH进行再生反应后得到的萃取剂萃取效果最佳,粗产品中ECH和DCP含量降低最多ECH含量为8.6 mg/kg,DCP含量为29.5 mg/kg。KOH对萃取剂再生也有较好的效果,但再生的萃取剂颜色变黄,可能是KOH碱性较强,萃取剂HYT有微量分解。此外,还考虑到萃取剂HYT具有亲油性,而无机碱是亲水性的,其皂化反应在非均相体系中进行,皂化反应可能不完全。为此,本试验还选择了亲油性的有机碱四丁基氢氧化铵作为皂化剂,期望能提高皂化反应效率。但经该方法回收的萃取剂萃取后产品中1,3-二氯-2-丙醇的含量在100 mg/kg以上,萃取剂的再生效果比所选取NaOH的差。这可能是因为四丁基氢氧化铵的碱性比较弱,皂化不完全。因此,本试验选取NaOH作为皂化剂。

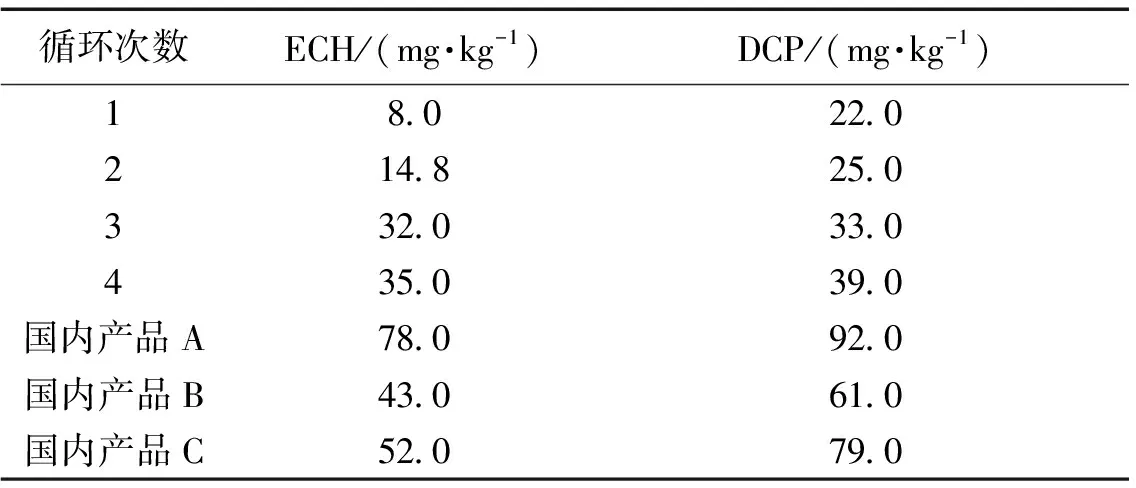

为了验证再生萃取剂对产品萃取的循环使用效果,本研究与国内产品质量进行了对比,如表5所示。

表5 萃取剂循环使用后产品ECH和DCP浓度变化以及国内产品含量对比

表5给出了再生萃取剂循环使用4次的萃取效果,并与国内3种产品的DCP和ECH的含量进行对比发现,循环使用4次后的再生萃取剂萃取效果仍优于国内产品。

3 结论

1)考察了不同萃取剂对粗产品的萃取效果。其中萃取剂HYT对CHPTMAC粗产品萃取提纯后,产品中2种主要杂质DCP和ECH含量分别为14.8和25.0 mg/kg,达到目前国际水平。

2)研究了萃取剂的再生工艺,选择6.5 %的NaOH溶液,在120 ℃下对萃取剂皂化3 h,再生后的萃取剂效果最好且可以循环使用多次,且萃取后产品纯度优于国内产品。

参考文献:

[1]马冰洁,李艳平,马玲,等.季铵型阳离子淀粉的干法制备[J].东北林业大学学报,2008,36(12):71-72

[2]王香爱,刘秉智.天然高分子淀粉絮凝剂合成工艺研究[J].化工科技,2008,16(4):18-21

[3]刘玉新,胡惠仁,黄驰.阳离子半纤维素的制备及对纸张的增强作用研究[J].林产化学与工业,2009,29(2):95-99

[4]王恺,王振伟.阳离子淀粉制备研究现状及应用[J].黄河水利职业技术学院学报,2010,22(4):42-46

[5]Dow Chemical Corp.Product technical data-Quat188 Form NO.123-0001-1000 AMS[M].2000

[6]霍利春.阳离子淀粉醚化剂CHPTA的合成[J].甘肃化工,2005,(4):20-22

[7]徐会霞,颜进华,李雁.阳离子醚化剂制备的研究进展[J].造纸化学品,2011,23(2):19-23

[8]徐世美,张淑芬,杨锦宗,等.3-氯-2-羟丙基三甲基氯化铵的合成与纯化[J].精细化工,2002,19(8):440-442

[9]陈夫山,陈启杰,徐世美,等.阳离子醚化剂的制备及应用[J].中国造纸学报,2003,18(1):97-101

[10]姜翠玉,张春晓,宋林花.液体阳离子醚化剂合成工艺的优化[J].中国石油大学学报:自然科学版,2006,30(4):114-117

[11]王风贺,王晶,武雷,等.3-氯-2-羟丙基三甲基氯化铵合成过程的汽提工艺研究[J].精细石油化工进展,2009,3(9):29-31

[12]宗敏,刘鹏,蒋惠亮,等.二氯丙醇环化制备环氧氨丙烷的工艺及动力学研究[J].广州化学,2008,33(2):32-36

[13]刘付芳,孙洁,孙惠莲.气相色谱法分析3-氯-2-羟丙基三甲基氯化铵中的微量有机杂质[J].色谱,2002,20(4):362-363

[14]张春晓,于维钊.阳离子醚化剂CH PTMAC的综合分析[J].造纸化学品,2005(1):9-12