侧反应器反应精馏过程合成醋酸甲酯的模拟

吴 巍,董文威,史志强,隋 红

(1.精馏技术国家工程研究中心,天津 300072; 2.北洋国家精馏技术工程发展有限公司,天津 300457;3.天津大学化工学院,天津 300072)

反应精馏是将反应过程与精馏分离过程相耦合的一项技术。与传统反应和分离独立进行的工业相比,反应精馏具有选择性高、提高可逆反应收率、反应温度易于控制、设备生产能力高、能耗低和投资少等优点[1]。然而,传统反应精馏过程中反应与精馏同时在塔设备内进行,使技术的应用受到限制[2]:体系的反应条件与分离条件一致,塔内必须装填大量催化剂为反应提供足够的停留时间,在精馏温度范围内催化剂必须有较高的活性和较长的寿命。采用在精馏塔外部集成侧反应器精馏的技术可以解决这些问题[2-4],Bisowarno[2]应用侧反应器精馏技术合成乙基叔丁基醚(ETBE)以解决反应精馏塔的设计困难;Kaymak[5]使用该技术以解决反应和精馏温度不匹配问题;徐骏[6]在侧反应器反应精馏塔内合成氯化苄以解决精馏塔内反应空间不足的问题。

高纯度醋酸甲酯(MeOAc)是羰基化生产醋酐的重要原料和生产多种聚酯产品的重要中间体,年消耗量较大[7]。醋酸甲酯传统反应精馏合成工艺[8]采用硫酸为催化剂,带来易发生副反应、含酸废水处理、设备腐蚀等问题。若采用强酸性阳离子交换树脂为催化剂,可解决上述问题。但醋酸和甲醇的非均相催化酯化反应速度较慢[9-10],需要较多的催化剂量,而精馏塔内难以提供足够的反应空间。

本研究针对醋酸甲酯合成过程,为解决使用均相催化剂带来的后处理问题和传统反应精馏装置内反应空间不足的问题,建立使用非均相催化剂的侧反应器精馏塔模型以生产醋酸甲酯;采用Aspen软件分别模拟侧反应器反应精馏过程和传统反应精馏过程;研究侧反应器反应精馏过程中侧反应器数量、进料位置和回流比等对合成的影响,并与传统反应精馏过程进行对比。

1 模拟模型

1.1 热力学模型

精馏塔内的主要组分为HAc、MeOH、MeOAc和H2O,为高度液相非理想体系,可以采用NRTL物性方程描述液相性质。而在气相中,存在醋酸分子的缔合效应,可采用Hayden-O’Connell模型对气相非理想性进行校正。因此,选择NRTL-HOC热力学模型。

1.2 反应模型

传统结构反应精馏塔内,使用硫酸作为催化剂,反应在塔板上液相中进行,可以将各塔板上反应视为达到平衡,其平衡常数为5.2,模拟结果得到中试试验数据验证[11]。

侧反应器反应精馏过程中,反应在侧反应器内进行,反应器内装填强酸性离子交换树脂为催化剂。由于反应器在塔外,反应空间不受塔结构限制,容易提供足够的停留时间,使反应达到平衡,故采用基于各组分活度的平衡模型。

1.3 流程与工艺数据

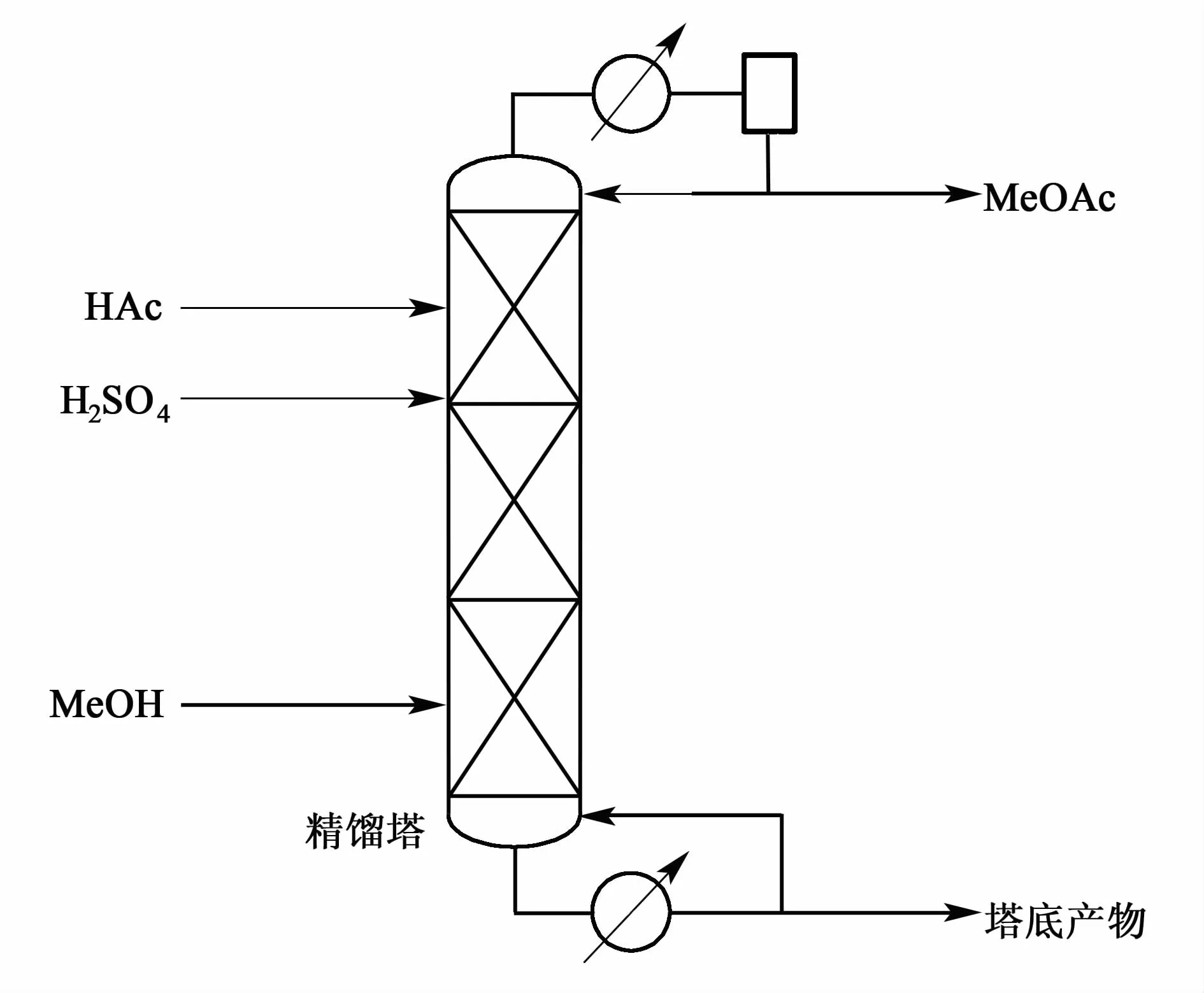

1.3.1传统反应精馏塔

在醋酸甲酯反应体系中存在MeOAc/MeOH(53.65 ℃)和MeOAc/H2O(56.43 ℃)2种共沸物[12],共沸物沸点与醋酸甲酯沸点(56.0 ℃)接近,采用常规的精馏方法无法得到高纯度醋酸甲酯。因此,可将醋酸从精馏塔上部加入,既作为反应物,又可作为萃取剂萃取出醋酸甲酯中的水和甲醇;而甲醇由精馏塔下部加入,与醋酸逆向流动接触。

传统反应精馏过程[11]如图1所示,醋酸、硫酸和甲醇的进料位置分别为第10、20和第40级,从上到下依次为冷凝器(第1块板)、精馏段(第2~10块板)、萃取段(第11~20块板)、反应段(第21~40块板)、提馏段(第40~44块板)和再沸器(第45块板);n(MeOH)/n(HAc)为1.2;塔顶回流比为1.2。

根据上述条件,采用Aspen Plus建立传统反应精馏过程模型,计算反应结果。

图1 传统反应精馏塔示意图Fig.1 Schematic flowsheet of traditional reactive distillation column

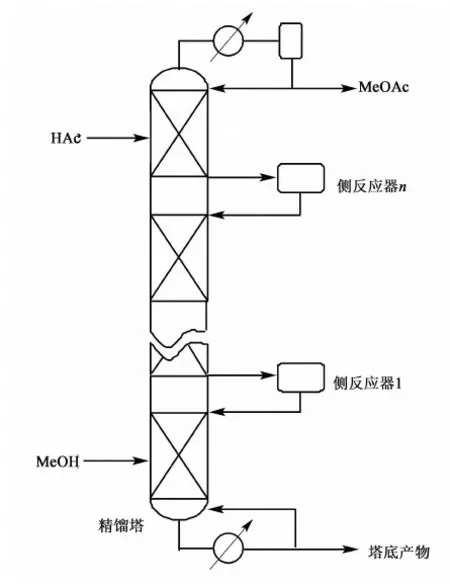

1.3.2侧反应器精馏塔

侧反应器反应精馏流程如图2所示。为简化问题,参照传统反应精馏优化工艺参数[11]所确定的基本模拟条件如下:1)精馏塔理论板45块(冷凝器作为第1块板,再沸器作为第45块板),醋酸、甲醇的进料位置分别在第10、40块塔板;2)第1反应器位于第40块板,即第40块塔板液相全部进入第1个反应器,反应产物返回第41块塔板,反应器次序从下至上; 3)塔顶操作压力为常压,整塔压降5 kPa;4)回流比为1.2;5)MeOH进料量42 kmol/h,HAc进料量35 kmol/h,塔顶采出量35 kmol/h;6)反应器视为绝热平衡反应器,Keq=5.2。

图2 侧反应器反应精馏塔示意图Fig.2 Schematic flowsheet of reactive distillation column with side reactors

本研究将考察侧反应器数量、进料位置、回流比、酸醇比等对醋酸甲酯合成过程的影响,并与传统反应精馏过程对比。

2 结果与讨论

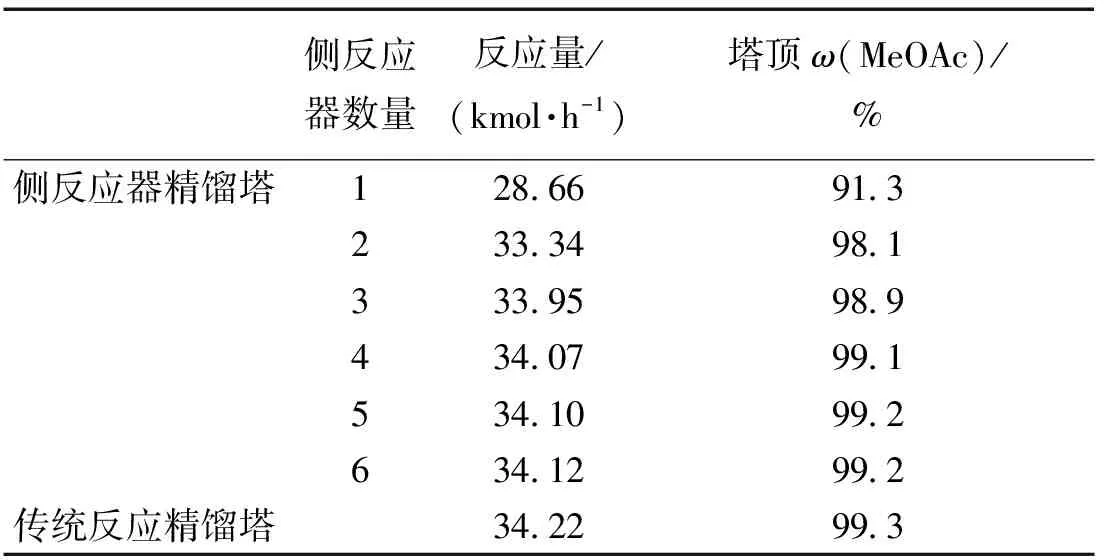

2.1 反应器数量与间隔

反应器的数量与间隔决定了侧反应器精馏塔的反应能力与分离能力,这2种能力必须匹配:若反应器数量过多,间隔塔板数过小,则相邻侧反应器进料组分浓度差别小,造成反应能力过剩;若反应器间隔塔板数过多,各塔板液相浓度差距变小,造成分离能力过剩。此外,反应器数量过多,会使设备投资费用过大,并使生产操作困难。因此,当侧反应器数量为1~6,侧反应器位于20~40块板之间时,侧反应器精馏塔的反应能力。此时侧反应器间隔板数定为当侧反应器数量为6时的最大间隔板数4,计算结果见表1。

对比侧反应器精馏塔与传统精馏塔内的反应精馏过程,当侧反应器数量超过5时,2个流程总反应量和塔顶产品组成很接近。因此,在后文的模拟过程中取侧反应器数量为5。

表1 侧反应器数量对反应能力的影响Table 1 Effect of number of side reactors on reaction products

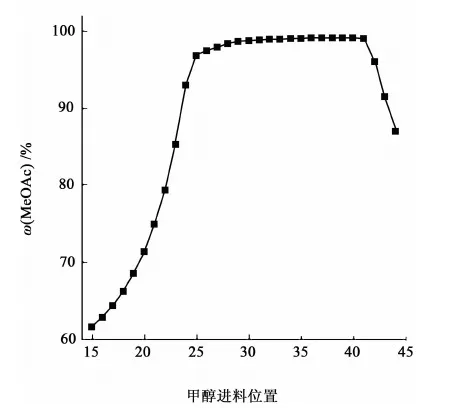

2.2 甲醇进料位置

取侧反应器数量为5,改变甲醇进料位置,固定其它条件为基本模拟条件,研究甲醇进料位置对反应精馏过程的影响,结果见图3。甲醇沸点较低,容易进入气相,进料位置靠上会使液相中甲醇含量相对降低,影响反应器;进料位置靠下,会影响提馏段分离效果。从图3可以看出,甲醇最适宜进料位置为第39块板。

图3 甲醇进料位置对塔顶产品MeOAc纯度的影响Fig.3 Effect of methanol feed location on purity of MeAc at top of column

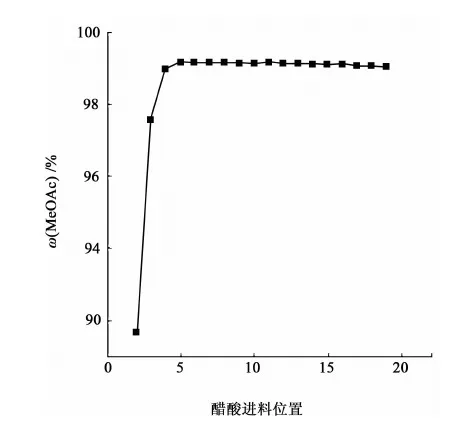

2.3 醋酸进料位置

反应器数量为5,改变醋酸进料位置,其它条件为基本条件,考察醋酸进料位置对反应精馏过程的影响,结果见图4。

图4 醋酸进料位置对塔顶产品MeOAc纯度的影响Fig.4 Effect of HAc feed location on purity of MeAc at top of column

醋酸作为萃取剂可打破MeOAc/MeOH和MeOAc/H2O共沸物组成,醋酸进料位置靠上会使精馏段分离能力不足,靠下会造成萃取段的共沸物分离能力不足。从图4可以看出最适宜进料位置在第6块板。

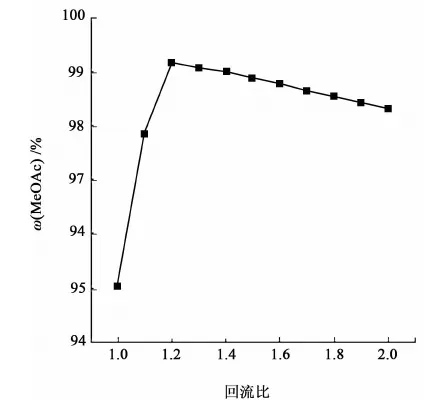

2.4 回流比

在反应器数量为5时,仅改变回流比,其它工艺参数保持基本条件,反应精馏结果如图5所示。

图5 回流比对塔顶产品MeOAc纯度的影响Fig.5 Effect of reflux ratio on purity of MeAc at top of column

回流比过小,精馏段分离效果不好;回流比过大,造成萃取段HAc含量下降影响分离。从图5可以看出,最适宜回流比为1.2。

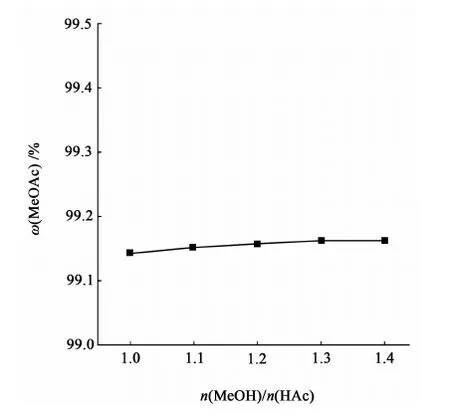

2.5 n(MeOH)/n(HAc)

改变MeOH进料量,固定反应器数量为5和其它基本工艺条件,分析n(MeOH)/n(HAc)对过程的影响,结果见图6。

图6 n(MeOH)/n(HAc)对塔顶产品MeOAc纯度的影响Fig.6 Effect of n(MeOH)/n(HAc) on purity of MeAc at top of column

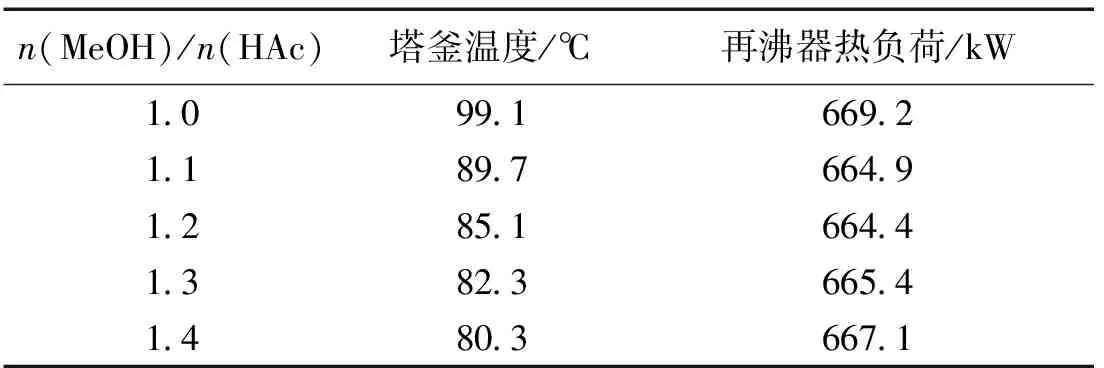

从图6中可以看出,n(MeOH)/n(HAc)在1.0~1.4间时,对塔顶产品组成影响较小。如果甲醇适度过量,在塔釜中含有部分甲醇,这样可以有效降低提馏段和塔釜温度,具体数值见表2。

表2 不同n(MeOH)/n(HAc)下塔釜温度和热负荷Table 2 Effect of n(MeOH)/n(HAc) on reboiler temperature and heat duty

从表2可以看出,当n(MeOH)/n(HAc)为1.2时塔釜温度较低,且热负荷最小。

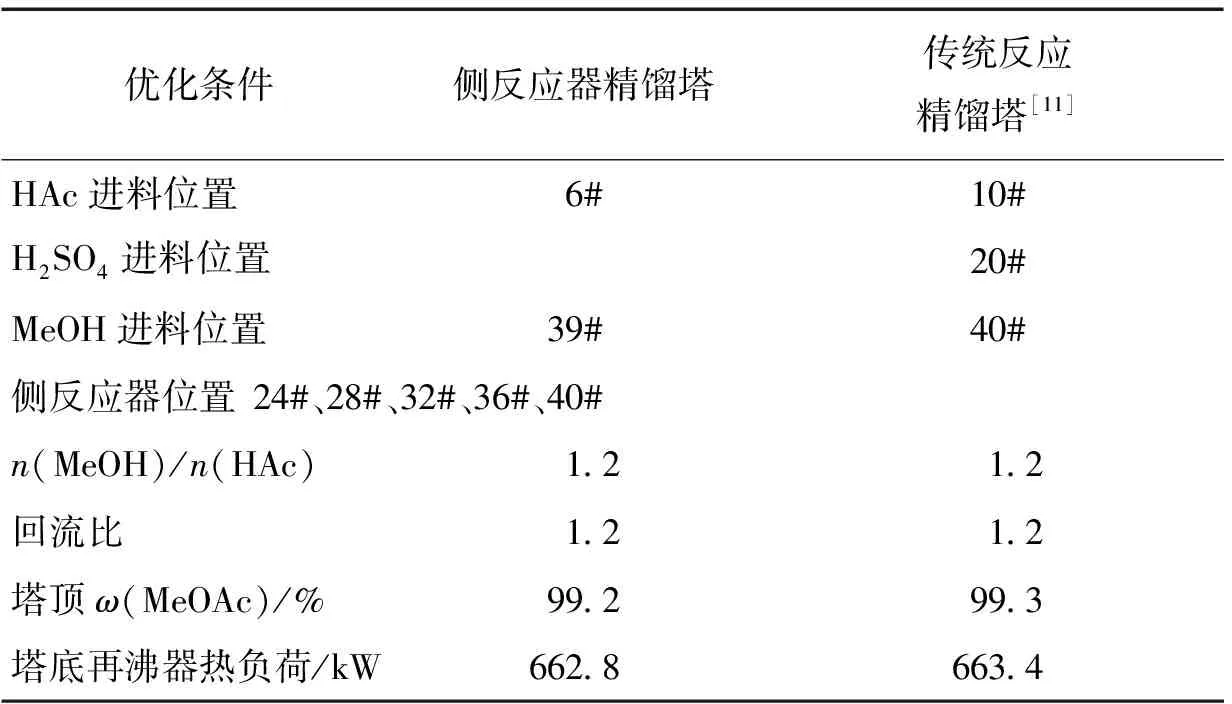

2.6 两种反应精馏过程的比较

表3比较了侧反应器反应精馏过程和传统反应精馏过程的在各自优化条件下的计算结果。

从表3中结果可以看出,2种流程中精馏塔的塔顶产品组成和塔底热负荷很接近,2种反应精馏装置性能接近。

表3 优化条件下2种反应精馏过程比较Table 3 Comparison between two reactive distillation processes at optimized conditions

3 结论

采用Aspen Plus模拟在侧反应器精馏塔内(整塔45块板)合成醋酸甲酯过程,得到最适宜条件:HAc和MeOH进料位置分别在第6块和第39块板,侧反应器分别位于第24块、第28块、第32块、第36块和第40块板,n(MeOH)/n(HAc)为1.2,塔顶回流比为1.2。

对侧反应器精馏塔和传统反应精馏塔的比较表明,两种装置性能十分接近。相比于传统反应精馏塔,侧反应器精馏塔不使用均相强酸性催化剂,并使非均相催化反应在塔外进行,具有结构简单、运行维护方便等优点。

参考文献:

[1]HUSS R S,CHEN F R,MALONE M F,etal.Reactive distillation for methyl acetate production[J].Computers & Chemical Engineering,2003,27(12):1 855-1 866

[2]BISOWARNO B H,TIAN Y C,TADE M O.Application of side reactors on ETBE reactive distillation[J].Chemical Engineering Journal,2004,99(1):35-43

[3]BAUR R,KRISHNA R.Distillation column with reactive pump arounds:An alternative to reactive distillation[J].Chemical Engineering and Processing,2004,43(3):435-445

[4]JAKOBSSON K,PYHALAHTI A,PAKKANEN S,etal.Modelling of a side reactor configuration combining reaction and distillation[J].Chemical Engineering Science,2002,57(9):1 521-1 524

[5]KAYMAK D B,LUYBEN W L.Design of distillation columns with external side reactors[J].Industrial & Engineering Chemistry Research,2004,43(25):8 049-8 056

[6]徐骏,乔旭,崔咪芬,等.背包式反应与精馏耦合生产氯化苄技术研究[J].化学反应工程与工艺,2005,21(2): 122-126

[7]金柳伟.反应精馏技术制备醋酸甲酯工艺的研究[D].杭州:浙江大学,2006

[8]AGREDA V H,PARTIN L R,HEISE W H.High-purity methyl acetate via reactive distillation[J].Chemical Engineering Progress,1990,86(2):40-46

[9]SONG W,VENIMADHAVAN G,MANNING J M,etal.Measurement of residue curve maps and heterogeneous kinetics in methyl acetate synthesis[J].Industrial and Engineering Chemistry Research,1998,37(5):1 917-1 928

[10]AL-ARFAJ M A,LUYBEN W L.Comparative control study of ideal and methyl acetate reactive distillation[J].Chemical Engineering Science,2002,57(24):5 039-5 050

[11]张倩瑜. 醋酸甲酯合成反应精馏工艺的研究[D].天津:河北工业大学,2000

[12]TANG Y,CHEN Y,HUANG H,etal.Design of reactive distillations for acetic acid esterification[J].AIChE Journal,2005,51(6):1 683-1 699