铬铁矿回转窑氧体积分数分布的模拟仿真

李景冠,张林进,陈川辉,叶旭初

(南京工业大学材料化学工程国家重点实验室,江苏南京210009)

铬铁矿回转窑氧体积分数分布的模拟仿真

李景冠,张林进,陈川辉,叶旭初

(南京工业大学材料化学工程国家重点实验室,江苏南京210009)

摘 要:针对铬铁矿氧化焙烧过程中氧对窑内温度分布的影响和对提高铬氧化率的重要作用,利用数值仿真(CFD)方法研究了回转窑内氧体积分数的分布情况。主要分析了空气焙烧过程中回转窑内氧体积分数分布的一般规律,讨论了空气过剩系数和一、二次风中氧体积分数的变化对焙烧温度、氧体积分数的影响。结果表明,空气过剩系数为1.7时,窑内壁附近氧体积分数沿窑长方向不断减小,在高温氧化带之后窑内氧分布趋于均匀,窑尾烟气中氧体积分数约为7.5%;空气过剩系数为1.7左右时较为合理;随着一、二次风中氧体积分数的增加,窑内温度先是明显升高,后略有降低。

关键词:铬铁矿;回转窑;模拟仿真

回转窑是铬铁矿氧化焙烧工艺的关键设备。窑内氧体积分数是影响铬铁矿氧化的重要因素[1]。氧既可保证燃料充分燃烧,又有利于铬铁矿氧化。尽管铬铁矿氧化需要的氧含量不多,但氧体积分数在整个焙烧过程中对铬氧化率的影响较大[2]。通过对回转窑内氧体积分数分布规律的研究,可以探索氧对焙烧及铬铁矿氧化的影响,进一步提高对铬铁矿焙烧工艺的认识。目前国内外有许多关于回转窑的研究[3-5],但针对铬铁矿焙烧回转窑的研究较少。笔者通过对铬铁矿回转窑氧体积分数分布的模拟仿真,旨在为铬铁矿焙烧工艺的发展提供参考。

1 数学模型的建立

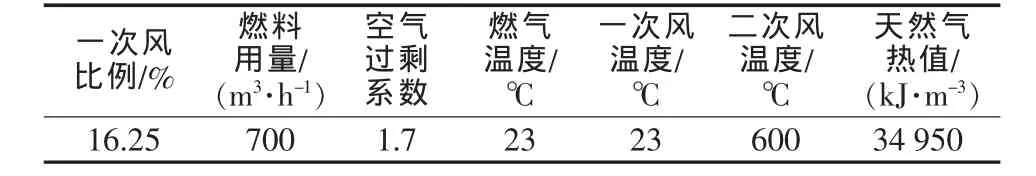

实验中模拟的回转窑以天然气作为燃料。窑长为32m,内半径为0.95m,燃烧器的主要操作参数如表1所示。

表1 燃烧器操作参数

2 数学模型

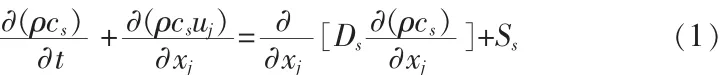

选择标准k-ε模型对回转窑内的气体流动、传热传质和燃烧过程进行模拟。燃烧反应采用非预混燃烧模型[6]。采用离散坐标P1辐射模型来描述窑内的气体与窑壁之间的辐射传热过程[7]。因为研究的主要对象为窑内烟气,在对结果影响不大的情况下,数值模拟过程中忽略了回转窑的转动过程,以及生料在回转窑中的运动和存在方式。文献[8]证明,铬铁矿生料在窑内化学反应过程中,放热和吸热反应的总热效应近似为零。将生料因温度升高所需的吸热、生料反应吸收的O2和放出的CO2以面积平均的方式在窑内壁的源项中计算。窑内烟气中O2及CO2等组分的质量守恒方程如式1所示[11]:

式中:cs为组分S的体积浓度,ρ为质量浓度,Ds为扩散系数,Ss为系统内单位时间内单位体积通过化学反应产生的该组分的质量。

3 结果及讨论

3.1 温度场

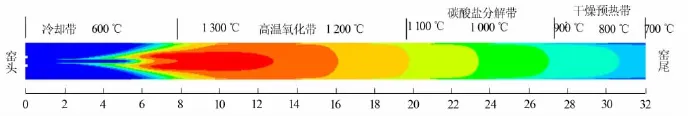

空气过剩系数为1.7时,中心截面(X=0)上回转窑内温度场分布如图1所示。根据窑内各区域对物料的不同作用,按温度可大致分为冷却带、高温氧化带、碳酸盐分解带和干燥预热带[10],其中高温氧化带是铬铁矿氧化的主要区域。从图1可见,窑内烟气温度分布比较规整,从左到右呈逐级递减的趋势。

图1 纵截面X=0处空气焙烧时窑内温度分布

3.2 氧体积分数

铬铁矿的氧化反应主要发生在窑壁处,窑壁处的氧体积分数的分布更为关键。空气过剩系数为1.7时,中心截面上各特征线上的氧体积分数曲线见图2。由图2可知,在窑头气体入口处(Z=0~4m),因为燃料还没有完全燃烧,窑壁处(Y=0.94m)氧体积分数较大;在高温氧化带(Z=8~20m),窑壁处氧体积分数减小比较明显,主要是受到燃料燃烧的影响,同时生料反应也会产生大量CO2并消耗少量O2,使得窑壁处氧体积分数从窑头至窑尾不断减小;在碳酸盐分解带和干燥预热带处(Z=20~32m),窑壁处氧体积分数变化较小;窑内部其他3条特征线上的氧体积分数,因受到燃料燃烧、氧扩散、烟气速度等因素的影响不同而变化各异,在24m处氧体积分数趋于稳定,最终窑内部烟气中的氧体积分数约为7.5%,与空气过剩系数为1.7时理论计算结论一致[10]。

图2 各特征线上的氧体积分数曲线

3.3 空气过剩系数

模拟计算过程中,通过调整二次风的流量使空气过剩系数(a)分别为1.3、1.7、2.3、3。图3为空气过剩系数对窑壁处特征线上的氧体积分数的影响。从图3可以看出,空气过剩系数的提高使窑壁处的氧体积分数显著增大。图4为空气过剩系数对窑壁处温度分布的影响。由图4可以看出,随着空气过剩系数的提高,窑壁处的温度依次明显降低。

图3 空气过剩系数对窑壁处特征线上的氧体积分数的影响

图4 空气过剩系数对 窑壁处温度分布的影响

结合图3、4可知,空气过剩系数为3时,窑壁处氧体积分数较大,但温度较低,达不到理想的焙烧温度,而且较大空气过剩系数也会导致燃料热效率低;空气过剩系数为1.3时,窑内氧体积分数低,且温度过高会使液相增多,将阻碍氧向物料的扩散,不利于氧化反应。因而合理的空气过剩系数应为1.7左右,与现行的铬铁矿焙烧工艺要求相符[10]。

3.4 风中氧含量

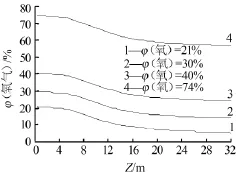

控制一、二次风中的氧体积分数分别为21%、30%、40%、74%。窑内壁处特征线上的氧体积分数分布如图5所示。从图5可以看出,风中的氧体积分数越大,窑内氧体积分数越高。风中的氧体积分数不同时,窑内各氧体积分数曲线的形状非常相似。这是因为燃料及铬铁矿耗氧量不变的情况下,窑内氧体积分数的变化相同。

图5 风中氧体积分数对窑壁处特征线上氧体积分数的影响

图6为风中氧体积分数对窑壁处特征线上的温度分布的影响。从图6中可以看出,风中氧体积分数为21%、30%、40%时,烟气高温点随氧体积分数的提高而升高,且氧体积分数在21%~30%时对窑内烟气温度的影响较大;风中氧体积分数为30%、40%、74%时,烟气高温点较高,高温点靠前,温度分布相似,这是因为氧体积分数较大时,火焰燃烧较为集中,而且足够的氧可以使火焰向四周拓展;风中氧体积分数大于40%时,因为高温时(1 000~1 200℃)O2比N2的定容比热容高约5%[11],因而此时烟气吸热较多,所以φ(风氧)=74%时烟气高温点和温度比φ(风氧)=40%时低。

图6 风中氧体积分数对窑壁处特征线上的温度分布的影响

4 结论

1)窑内烟气温度分布比较规整,在窑长方向呈逐级递减的趋势,其中高于1 100℃的区域较长,高温氧化带位于窑内8~20m处,窑尾出口温度约为700℃。

2)在回转窑内,氧由窑壁处向内部进行扩散,在20m以后,窑内氧体积分数趋于稳定。当空气过剩系数为1.7时,窑尾烟气中的氧体积分数约为7.5%。

3)较大的空气过剩系数可以提高窑内氧体积分数,但降低了燃料热效率。空气焙烧时需要较大的空气过剩系数来保证窑内有足够的氧进行氧化反应,合理的空气剩系数应为1.7左右。

4)一、二次风中氧体积分数在21%~40%时,风中氧体积分数的提高使窑内烟气高温点升高,且在φ(风氧)=21%~30%时对窑内温度分布影响较大,φ(风氧)>40%后窑内烟气温度略有降低。φ(风氧)= 30%~74%时,窑内温度分布相似。

参考文献:

[1] Antony M P,Jha A,Tathavadkar V D.Alkali roasting of Indian chromiteores:thermodynamicand kinetic considerations[J].Mineral Processingand ExtractiveMetallurgy,2006,115(2):71-79.

[2] Tathavadkar V D,Antony M P,Jha A.The effect of Salt-phase composition on the rate of soda-ash roasting of chromite ores[J]. Metallurgical and Materials Transactions B,2003,34(5):555-563.

[3] 张志霄,池涌,李水清.回转窑传热模型与数值模拟[J].化学工程,2003,31(4):27-31.

[4] 王汇,罗申,温治.回转窑内流动传热和燃烧过程数学模型的研究现状及其发展趋势[J].矿冶,2006,15(2):28-34.

[5] 马爱纯,周孑民,李旺兴.回转窑内烟气温度分布的数值研究[J].金属材料与冶金工程,2007,35(3):19-22,31.

[6] 周密,闫立峰,郭庆祥,等.非预混燃烧模型模拟流化床生物质气化器中富氢气体的制备[J].化学物理学报,2006,19(2):131-136.

[7] MujumdarKS,RanadeVV.CFDmodelingofrotary cementkilns[J]. Asia-pacific Journal of Chemical Engineering,2008,3(2):106-118.

[8] 利西安柯,纪柱.铬矿氧化焙烧回转窑热工特性综合研究[J].铬盐工业,1997(2):13-22.

[9] 龙天渝.计算流体力学[M].重庆:重庆大学出版社,2007:15-17.

[10] 丁翼,纪柱.铬化合物生产与应用[M].北京:化学工业出版社,2003:44-88.

[11] 刘光启,马连湘,刘杰.化学化工物性数据手册无机卷[M].北京:化学工业出版社,2002:110-112.

联系方式:li0676@163.com

中图分类号:TQ136.11

文献标识码:A

文章编号:1006-4990(2012)02-0033-03

收稿日期:2011-08-20

作者简介:李景冠(1979— ),男,硕士,主要从事无机材料生产工艺的研究,已公开发表文章1篇。

Numericalsimulation ofoxygen volume fraction in chrom ite roasting process

Li Jingguan,Zhang Linjin,Chen Chuanhui,Ye Xuchu

(State Key Laboratory ofMaterials-Oriented ChemicalEngineering,NanjingUniversity of Technology,Nanjing210009,China)

Abstract:Oxygen volume fraction distribution in rotary kiln was studied by numerical simulation(CFD)technology for the importance ofoxygen on temperature distribution and increasing chromite oxidation rate during roasting process.The general law of oxygen volume fraction distribution in the air roasting processwas analyzed,then the effectof excess-air coefficient,different oxygen volume fractions of inlet wind on temperature distribution and oxygen volume fraction in rotary kiln was discussed.Result indicated that,when excess-air coefficientwas 1.7,oxygen volume fraction near wall continually reduced lengthwise along kiln;in this condition oxygen volume fraction of kiln tail gaswas about 7.5%and oxygen in rotary kiln tended to distribute evenly after high temperature oxidation area;the proper excess-air coefficient was about 1.7;with increasing oxygen volume fraction of inlet wind,kiln temperature would obviously rise in the beginning,then decreased slightly.

Keywords:chromite;rotary kiln;numericalsimulation