椭圆管外液膜流动的数值模拟及传热实验研究Ⅰ:数值模拟研究

齐春华,徐 克,冯厚军,吕庆春

(1.国家海洋局天津海水淡化与综合利用研究所,天津 300192;2.国家海水利用工程技术研究中心,天津 300192)

低温多效蒸馏海水淡化主要采用水平管降膜蒸发技术,水平管降膜蒸发器传热传质性能直接影响着海水淡化成本。长期以来,作为热交换的核心元件,传热管均是以圆形截面为主,随着计算流体力学和微观传热技术的发展,人们越来越认识到椭圆管对液膜流动和强化传热的影响,并成功应用于空调与制冷、化工等行业,表现出较好的节能效果。国内外许多专家学者对椭圆管换热开展了多方面的研究[1-4],2003年,Hasan[5]对椭圆管和圆管进行了试验研究,表明椭圆管的传热与流阻性能是圆管的1.93~1.96倍。在换热设计中,壳程阻力降是很重要的,它直接影响工艺流程上下游的稳定性、泵功耗和操作费用[6]。在低温多效海水淡化过程中,管外液膜分布状态将直接影响传热效率以及喷淋供液泵的耗能。采用椭圆管换热元件,对改变管外薄膜流动状态、提升降膜蒸发效率有积极作用,但椭圆管降膜过程中的管外液膜流动相关研究较少,其在低温多效海水淡化中的应用研究也未见报道。

本研究采用开发后的FLUENT对椭圆管外液膜流动进行了三维数值模拟研究,得出管型对液膜分布、液膜厚度的影响,为开发基于椭圆管的降膜蒸发海水淡化技术做探索性研究。

1 机理分析

水平管降膜蒸发是20世纪70年代发展起来的一项蒸馏淡化技术,液体从分布器喷淋到管子顶部,即成薄膜状沿管子两侧流下进行降膜蒸发,直到管底汇聚成液滴滴到下一排管子上,如图1所示。因为传热管两侧均有相变发生,换热系数较高,而管外壁降膜流动状态是蒸发侧传热膜系数的决定因素。

图1 圆管喷淋降膜物理模型Fig.1 Laminar flow physical-model of spraying liquid films on horizontal tube

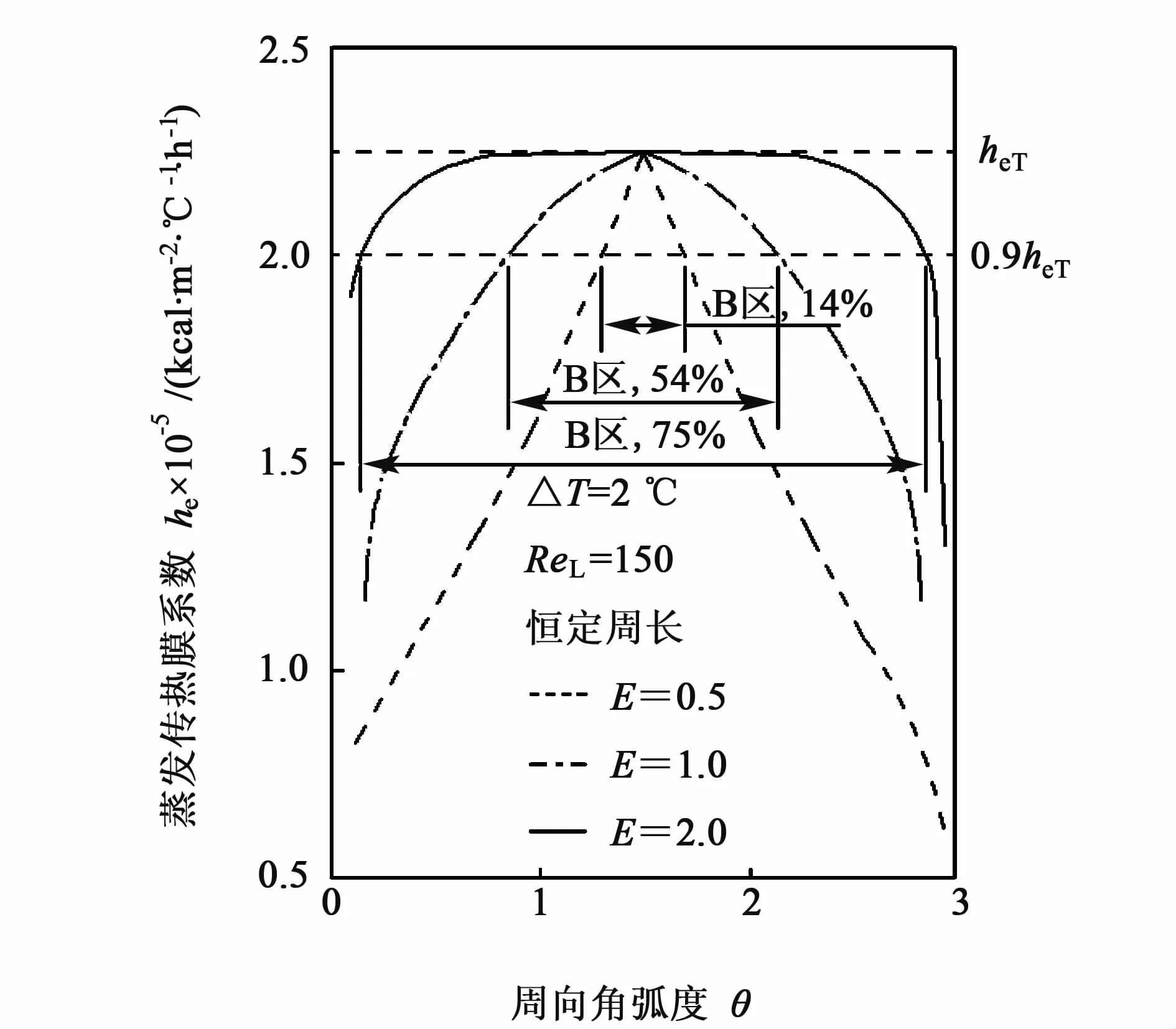

图1为水平管外喷淋降膜的物理模型,在忽略二次蒸汽对液膜的剪切力作用时,可以认为液体流动的推动力是重力沿管壁的切向分力Gg,Gg随着周向角θ增大有明显的变化。在0<θ<π/2区域内,Gg随着θ增大逐渐增大,液膜运动速度逐渐加快,造成上游液体供应不上,液膜减薄;在θ=π/2处,Gg等于重力G,液体受到推动力最大,流速达到最大值,液膜厚度出现最小值;在π/2<θ<π区域内,Gg随着θ增大逐渐减小,液膜的运动速度也不断减小,由于下游液体流速比上游慢,故在下游出现液体堆积,液膜厚度不断增加,直至θ=π处,Gg=0,液体脱离管壁向下滴。可见,在θ=π/2处的附近区域,液膜流速大,膜厚小,扰动加剧,故热阻较小,传热系数较高。若使这个较高传热系数的区域所占比例变大,传热效果会得到强化,所以截面形状为椭圆型的传热管就是根据上述基础理论开发的。在形状因子E(长短轴之比)大于1的椭圆管周长中的较大区域(简称为B区)上,作用在液膜上的推动力较大,而且这个区域随形状因子E的增大而增大。图2是Moalen等[7]通过数学推导得出的结果。在相同液膜雷诺数和传热温差条件下,E=2.0的椭圆管B区占半周长的75%,而E=0.5的椭圆管和E=1.0的圆管分别只占14%和54%;当E>2.0时,B区范围很大,喷淋蒸发传热膜系数he很大,而E<2.0(E=0.5和1.0)的传热管喷淋蒸发传热性能要差得多。

图2 传热膜系数的周向分布[7]Fig.2 Variation of the heat transfer coefficient in circumferential direction[7]

2 数值模拟方法

采用计算流体力学方法对椭圆管型建立液膜流动模型进行数值模拟,确定管外液膜流动状态较好地管型结构尺寸。

2.1 物理模型建立

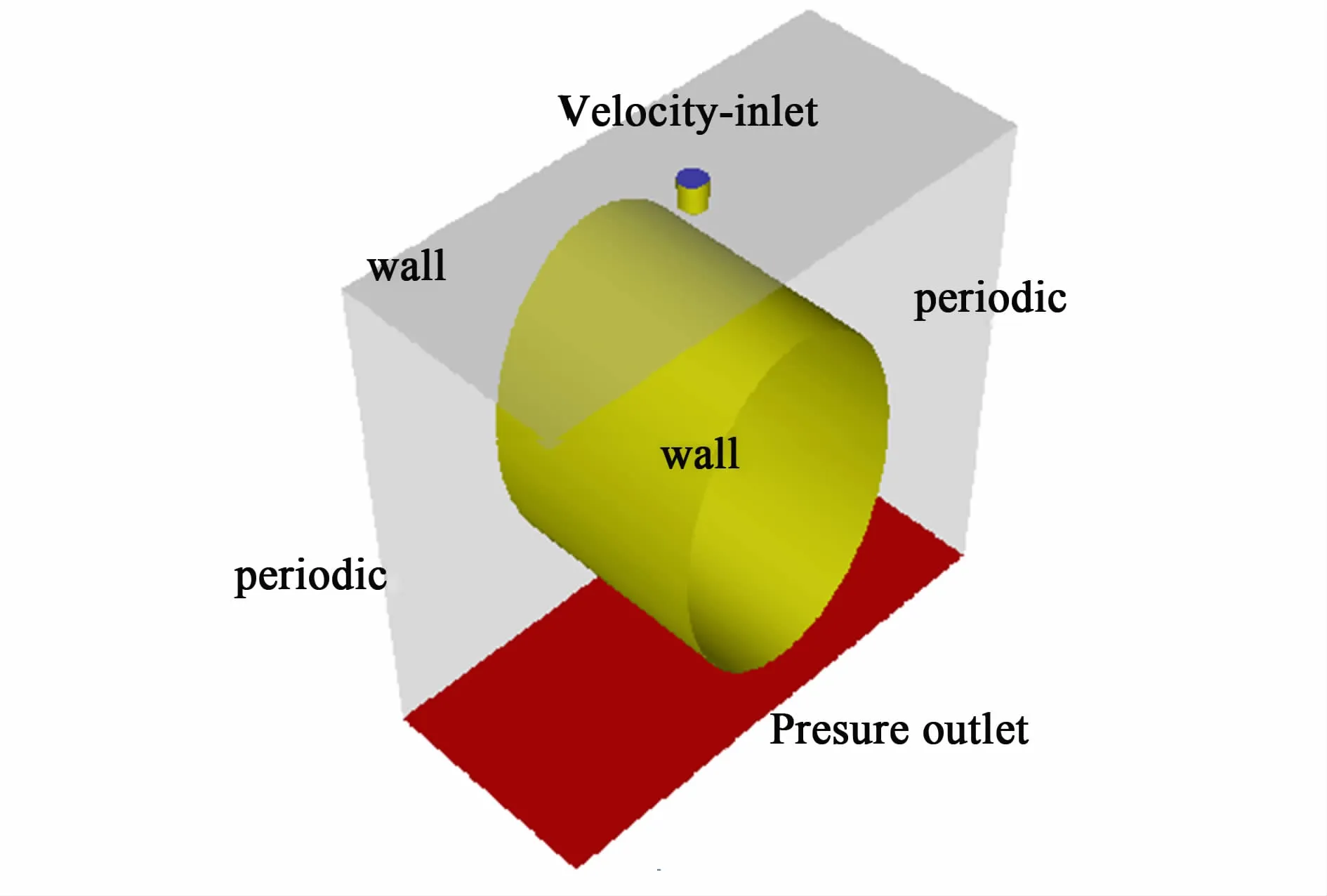

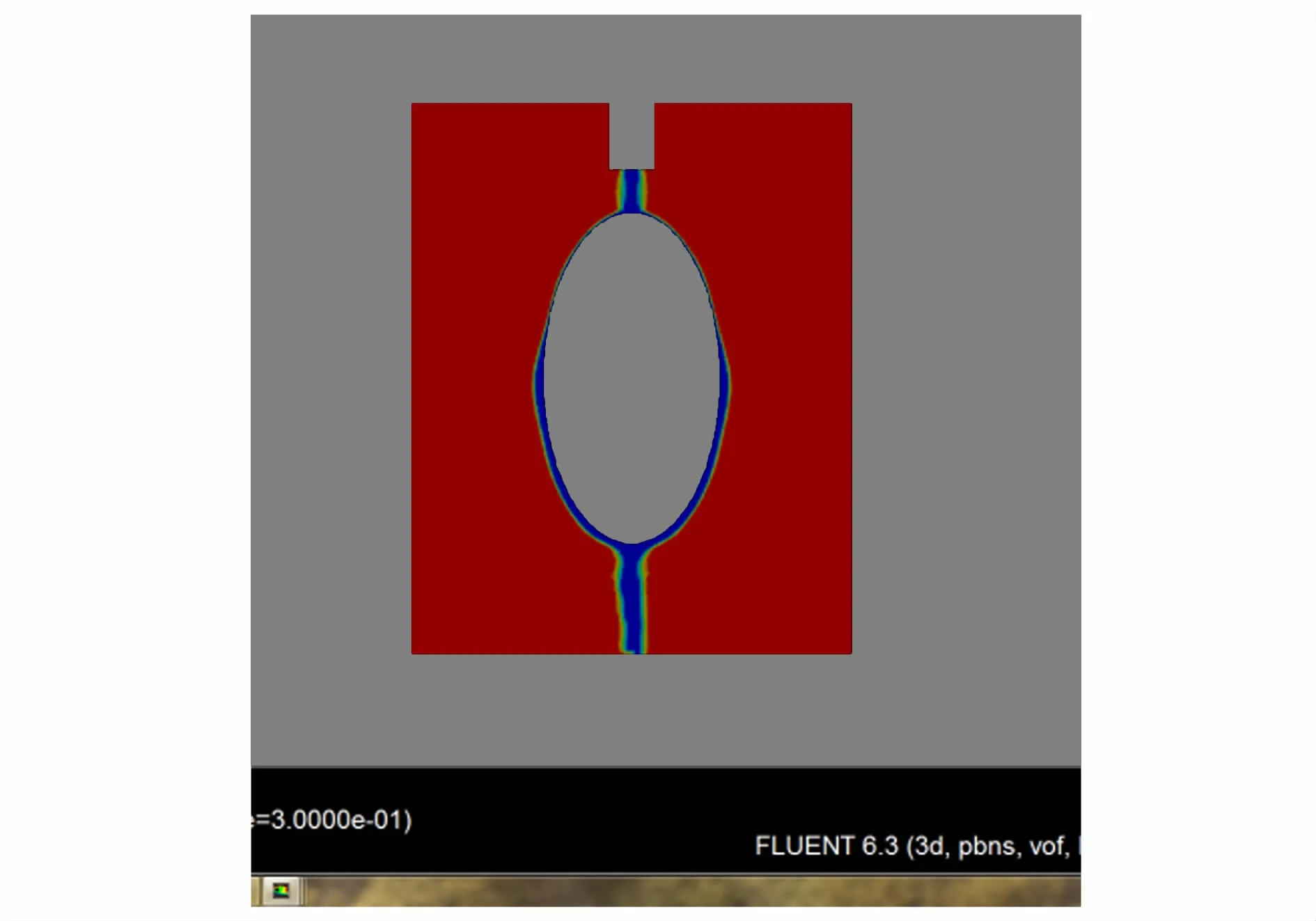

水平管降膜蒸发器椭圆管单管外流动换热模型如图3所示,传热管上方有小孔布液器。传热管顶部正对布液器开孔中心,过布液器开孔中心的纵剖面作为研究截面。利用scheme语言技术进行参数化设计;在Gambit中针对椭圆管型分别进行参数化建模、网格划分和边界条件设置;在Fluent中进行了参数化初始条件设置、边界条件设置、预处理、求解和后处理。

图3 椭圆管单管外流动换热模型Fig.3 Flow and heat transfer model outside the single elliptical tube

2.2 基本假设及流体热物性

假设所选取的计算区域内流体的流动为湍流,计算流体为自来水,处于蒸发器内压力为0.027 MPa的工作环境,假设蒸发器内部除了计算流体外充满了空气,流体是不存在换热情况下的纯流动,其物性参数为常数,如表1所示。

表1 流体物性参数Table 1 Thermophysical parameters of liquid

2.3 控制方程和VOF方法

传热管外汽液两相流动遵循的基本方程组,包括动量、质量和能量守恒方程和雷诺方程,以及为封闭雷诺方程提出的各种湍流模型等。通过对一定区域内基本方程组进行分析,就可以得到在特定情况下流体流动的规律。其通用形式:

(1)

Φ=1,ΓΦ=0,SΦ=0

(2)

得出连续性方程。

(3)

得出动量方程。

(4)

得出雷诺方程。

采用模拟两相流通用的VOF方法来追踪气液相界面。在VOF表达式中,动量方程与前面的表达式相同,而且求解方法也没有变化。但连续方程需要稍作修正。对于某一相有如下表达式:

∂α2/∂t+v·α2=0

(5)

式(5)中,α2为第2相得体积分数。第1相的体积分数为:α1=1-α2。流体性质的估算就可以通过体积分数来表达,例如,在任何网格单元的物质密度可用式(6)来表达:

ρ=α2ρ2+(1-α2)ρ1

(6)

式(6)中,ρ是在某一计算单元格内的估算密度,ρ1和ρ2分别为第1相和第2相的密度。

2.4 网格划分和边界条件

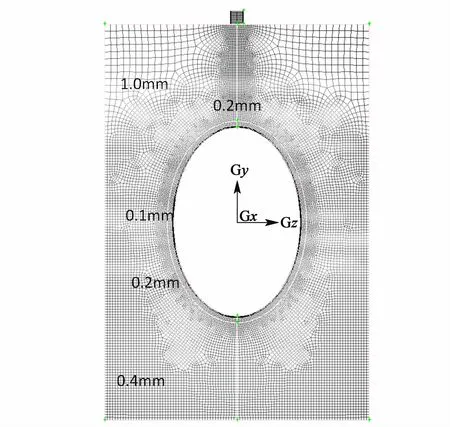

为了提高计算精度,对计算区域网格的处理采用分区划分、局部加密的方式。整个计算域长(x)×高(y)×宽(z)=18 mm × 50 mm × 40 mm,分成壁面区、临界壁面区、入流区、轴向区、出流区和非主要区,共6个区,全部采用六面体网格,网格总数为1 420 000个,计算区域网格如图4所示。

图4 网格划分图Fig.4 Meshed configuration of the bath

建立相应的边界条件如下:1)计算区域边线包括2种边界:速度入口(Velocity inlet)边界及Wall边界,速度入口边界位于计算区域上边线,宽度为1.5 mm; 2)Wall边界为传热管外壁,其余部分为对称边界。模拟过程中计算区域初始给定为全气相,布液孔入流液体为全液相。

3 模拟结果与分析

3.1 管型对液膜分布的影响

在入口流速分别为0.2、0.5和0.8 m/s[液体负荷分别为0.037、0.093和0.149 kg/(m·s)]的工况下,对相同截面周长的圆管型EP01和椭圆管型EP03进行管外液体流动的数值模拟计算。

表2 EP01和EP03管型参数Table 2 The structural parameters of the EP01 and EP03 tubes

图5为圆管型不同入口流速下的液膜分布情况,其中图5a)为EP01圆管型不同入口流速下的液膜分布情况,图5b)为EP03椭圆管型不同入口流速下的液膜分布情况。

图5 不同入口流速下的液膜分布情况Fig.5 Falling film distribution chart with the velocity

从图5a)可见,液滴在每个管型顶部完成滴落、铺展、下落和脱离再到恢复初始状态的全过程,其脱落时间随着入口流速的增大而减少。从图5b)可见,椭圆管上的液膜在流速为0.2 m/s时,液体呈不连续的滴状模式流动,传热管表面存在大量干壁区域;流速为0.5 m/s时,管外液体流型呈柱状模式,但液体不能完全润湿传热管外壁,仍存在干壁区域;流速为0.8 m/s时,管外液体流型为滴-柱状模式,一层薄液膜包裹在传热管外壁,而当流速增加至1.0 m/s时,管外液体流型呈现出柱状模式,管外包裹了一层较厚的液膜,并且2个入流口中间区域的液膜厚度明显增加,形成明显的隆起。

由图5a)和图5b)对比可见,液膜在圆管底端脱落的分布较为零乱,液膜在管底部聚集,脱落较慢,使管底部液膜厚度大大增加,从图5b)入口流速0.8 m/s时可见,液膜在椭圆管底端脱落呈间隔柱状,均匀程度比圆管有较大程度的改善。椭圆管外液膜局部流速增大,薄膜效果增强,且很快从管底部脱落,基本没有液膜聚集现象。

由图5可见,椭圆管外液膜的形成、铺展、下落和脱离所用时间都比圆管短,入口流速0.8 m/s时,椭圆管用时335 ms,而圆管用时375 ms,表明椭圆管外液体流速快,更新快,扰动增强,利于换热。

3.2 管型对液膜厚度的影响

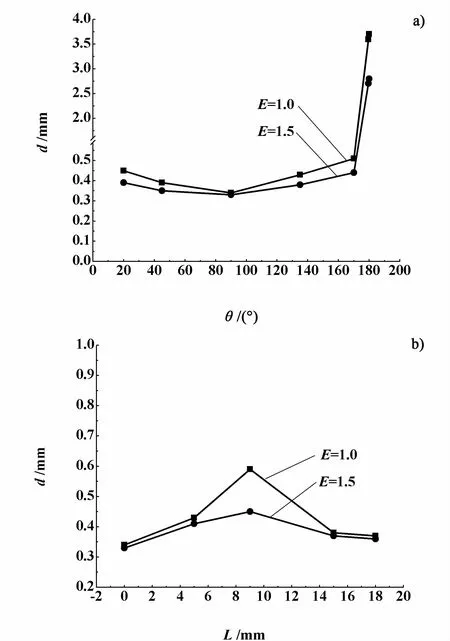

液体在管表面的分布决定着管外液膜厚度,而传热管管型对管外液体的分布有重要影响。在液体负荷为0.149 kg/(m·s),即入口流速0.8 m/s时,根据模拟结果对管外壁液膜厚度沿管周和管轴方向的变化情况进行了测量,测量结果见图6,其中图6a)为管外液膜厚度分布,图6b)为管长方向液膜厚度分布(θ=90°),θ为测点和管重心的连线与过管重心的垂线之间的夹角。

由图6a)可见,液膜在传热管表面的开始分布及流动阶段,在大部分区域,圆管的膜厚比椭圆管厚10%~20%,而只有在管周液体流速最大处(θ=90°),圆管外液膜厚度才与椭圆管外液膜厚度基本相当;液膜快脱落时,在管底端的液膜厚度,圆管达3.6~3.8 mm,而椭圆管也达2.7~2.9 mm,分别是θ=90 °时的11和8倍;椭圆管仅在最低点厚度较厚,在其他区域则没有任何液膜聚集现象,椭圆管液膜厚度在整个管周区域均低于圆管。

由图6b)为在过管轴的平面与管周相交处(θ=90 °)液膜厚度沿管长方向的变化,可见椭圆管外的液膜较圆管外薄,在L=9 mm处膜厚最厚,这是因为2个入流口(0 mm处和18 mm处)中间区域会因液膜的相向铺展而造成液体堆积,但由图6可见椭圆管外的液体局部堆积现象明显减轻。

图6 液膜厚度分布Fig.6 Film thickness vs.variation

可见,椭圆管相对于圆管,其管外壁液膜脱落速度加快,分布均匀,易形成稳定柱状流,管表面的液膜薄,更利于传热。

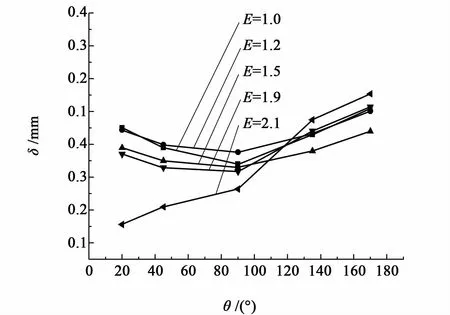

3.2.1同一流速下不同椭圆管管外液膜厚度对比

在入口流速为0.8 m/s的工况下,对物理模型就截面周长相等而截面形状因子不同的几种椭圆管进行管外液体流动的数值模拟计算,结构尺寸如下表:

表3 5种不同椭圆管管型参数Table 3 The structural parameters of five kind of elliptical tubes

由图7可见,截面形状因子E越大,椭圆管外膜厚越小,但随着E的不断增大,液膜的不均匀性也越来越严重(见图8)。如当E=2.1时,θ=170 °和θ=20 °处,椭圆管外液膜厚度分别为0.55 mm、0.16 mm,相差2倍多。E=1.5要比E=1.2的液膜薄且更加均匀。

图7 不同椭圆管外的液膜厚度变化Fig.7 The falling film thickness around the different elliptical tube

图8 EP05椭圆管外液膜厚度分布图Fig.8 Vaper-liquid phase distribution chart of the EP05 elliptical tube

通过模拟研究,E=1.5的椭圆管具有液膜薄,均匀性好的特点,管外液体流动形态更易形成柱状流,有利于传热。

3.2.2同一椭圆管不同入口流速椭圆管外液膜厚度对比

对E=1.5的椭圆管,在入口流速为0.2~1.4 m/s(θ=90 °)时进行管外液体流动的数值模拟计算。

图9 入口流速的变化对椭圆管外侧液膜水平处厚度影响Fig.9 Variation of falling film thickness around elliptical tube with the velocity

由图9可见,随着入口流速的增大,椭圆管外的液体负荷也增加,管外液膜的厚度相应增大。入口流速为0.2 m/s时,模拟结果显示管外存在较大面积的干壁,降低蒸发效率;当入口流速大于0.8 m/s时,液膜厚度增加1.5倍左右,影响传热,且提高供应液体泵的功率消耗,不利于节能。

模拟结果表明,椭圆管形状因子E=1.5,入口流速V=0.8 m/s时,管外液膜状态最好,液膜薄且均匀,利于换热。

4 结论

1)首先建立椭圆管外降膜流动的物理模型,通过模拟研究管外液体流动状态,发现椭圆管型相对于圆管型,液体流动耗费时间缩短40 ms,说明椭圆管型上的表面液体更新速度比圆管加快,利于换热。

2)在传热管表面大部分区域的液膜,圆管的膜厚比椭圆管厚10%~20%;在管长方向上,椭圆管外的液膜厚度较圆管外薄,且局部聚集现象明显减轻;截面形状因子E越大,椭圆管外膜厚越小,但液膜的不均匀性也越严重。

3)模拟结果表明,E=1.5的椭圆管具有液膜薄,均匀性好的特点,管表面更易形成柱状流,当入口流速V=0.8 m/s时,此椭圆管外液膜状态最好。

参考文献:

[1]刘希女,杨永安,邹同华,等.叉排椭圆管强迫对流换热的数值模拟[J].制冷与空调,2004(1):16-19

[2]LI Q,MA L,QI S,etal. Experimental investigation on heat transfer and f low resistance of an 1.6/1.0 elliptic cylinder in cross-flow[J].Journal of Qingdao University of Science and Technology,2004,25(1):61-54

[3]LI Q,QI S,ZHANG X,etal.Heat transfer characteristics and flow behaviors of elliptic cylinders in cross-flow[J].Journal of Qingdao University of Science and Technology,2004,25(5):434-440

[4]SABOYA S,SABOYA F E M.Experiments on elliptic sections in one-and tow-row arrangements of plate fin and tube heat exchangers [J].Experimental Thermal and Fluid Science,2001,24:67-75

[5]HASAN A,SIREN K.Performance investigation of plain and finned tube evaporatively cooled heat exchangers [J].Applied Thermal Engineering,2003,23 (3):325-340

[6]HORVAT A,LESKOVAR M,MAVKO B.Comparison of heat transfer conditions in tube bundle cross-flow for different tube shapes[J].International Journal of Heat and Mass Transfer,2006,49(6):1 027-1 038

[7]MOALEM D,SIDEMAN S.Theoretical analysis of a horizontal condenser-evaporator tube[J].International Journal of Heat and Mass Transfer,1976,19(3):259-270

[8]齐春华,李炎,俞永江,等.水平管降膜蒸发海水淡化的传热试验研究[J].化学工业与工程,2011,28(5):1-5