宣钢2号高炉调整操作增产降耗实践

裴生谦 李 洋

宣钢2号高炉有效容积为2500m3,于2010年9月18日点火投产,采用大型高炉先进的工艺技术及装备主要有:炉缸石墨炭砖+陶瓷杯复合炉衬、炉腹至炉身下部四段铜冷却壁、联合软水密闭循环冷却、PW型并罐无料钟炉顶、“嘉恒法”炉渣处理系统、高炉煤气干法除尘、高温内燃式热风炉等。由于开炉方案制定科学合理,准备工作周密细致,开炉后第5天,高炉利用系数达到2.002t/m3.d,实现了达产目标。

1.高炉达产后的生产概况

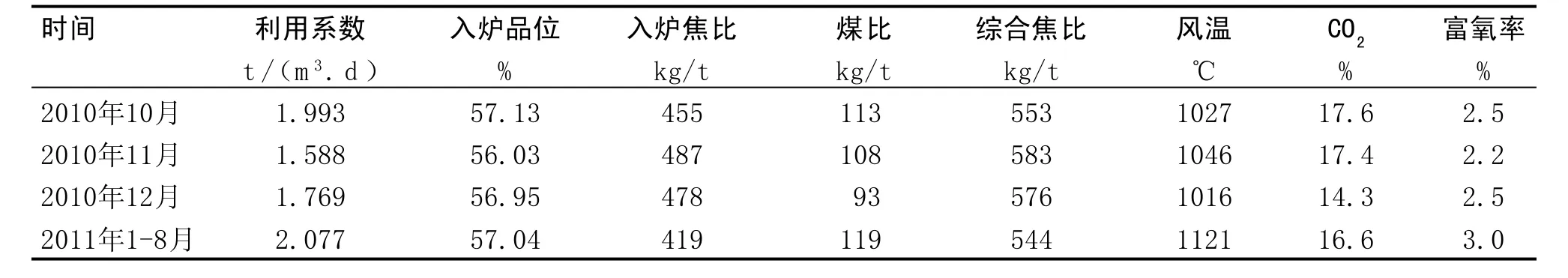

2号高炉于2010年9月18日9:58点火开炉,22日实现达产。24日-27日连续出现送风系统设备故障,导致高炉3次长时间休风,造成炉缸堆积,虽然在12月份高炉风量水平恢复到4600-4700m3/min的正常水平,但在中心注焦量较大的情况下煤气利用率低,入炉焦比、综合焦比等燃耗指标差,并长时间处于亏产状态。2号高炉达产后主要生产技术指标见表1。

从2010年9月到2011年8月,在近一年的时间里,高炉一直处于不稳定状态,风量在4000m3/min-4700m3/min之间波动,炉缸不活跃。为了维持一定的风量确保中心气流,高炉采取了中心注焦的布料模式,注焦量在4-5圈。通过休风观察,中心注焦形成了一环焦炭挡墙,阻挡了矿石向中心滚动,中心无矿区扩大,中心气流很强,但造成煤气利用率低,顶温高,炉顶打水量经常在20t/h左右,对炉顶设备安全、炉况稳定、指标改善影响很大。因此高炉要实现高产、低耗,必须改变现有操作制度,特别是上部装料制度,以便提高煤气利用率,降低燃耗。

2.高炉操作制度调整

2.1 第一阶段(9月中上旬)

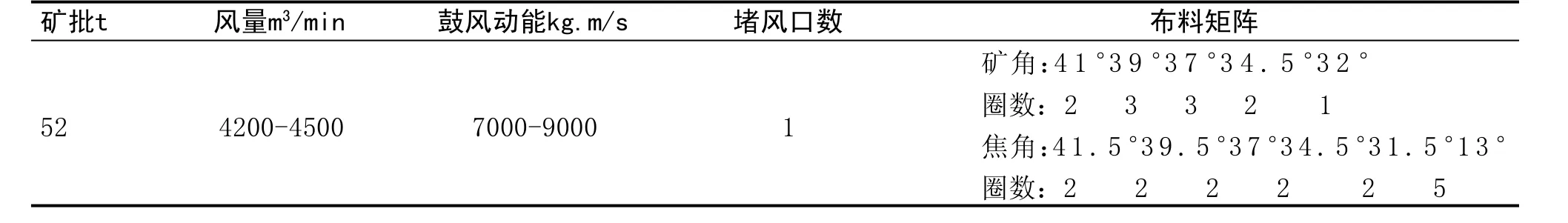

此阶段主要通过休风堵风口,减矿批轻负荷,配加锰矿、萤石洗炉剂等措施处理炉缸堆积,同时还采取了集中加焦热酸洗的方法,但风量持续萎缩。9月中旬逐步增加中心注焦量,以提高风量,效果同样不理想,炉顶打水量大,煤气利用率低,入炉焦比、综合焦比高。9月16日,将主要操作制度调到月初时的水平。第一阶段高炉主要操作制度参数见表2。

2.2 第二阶段(9月下旬至11月上旬)

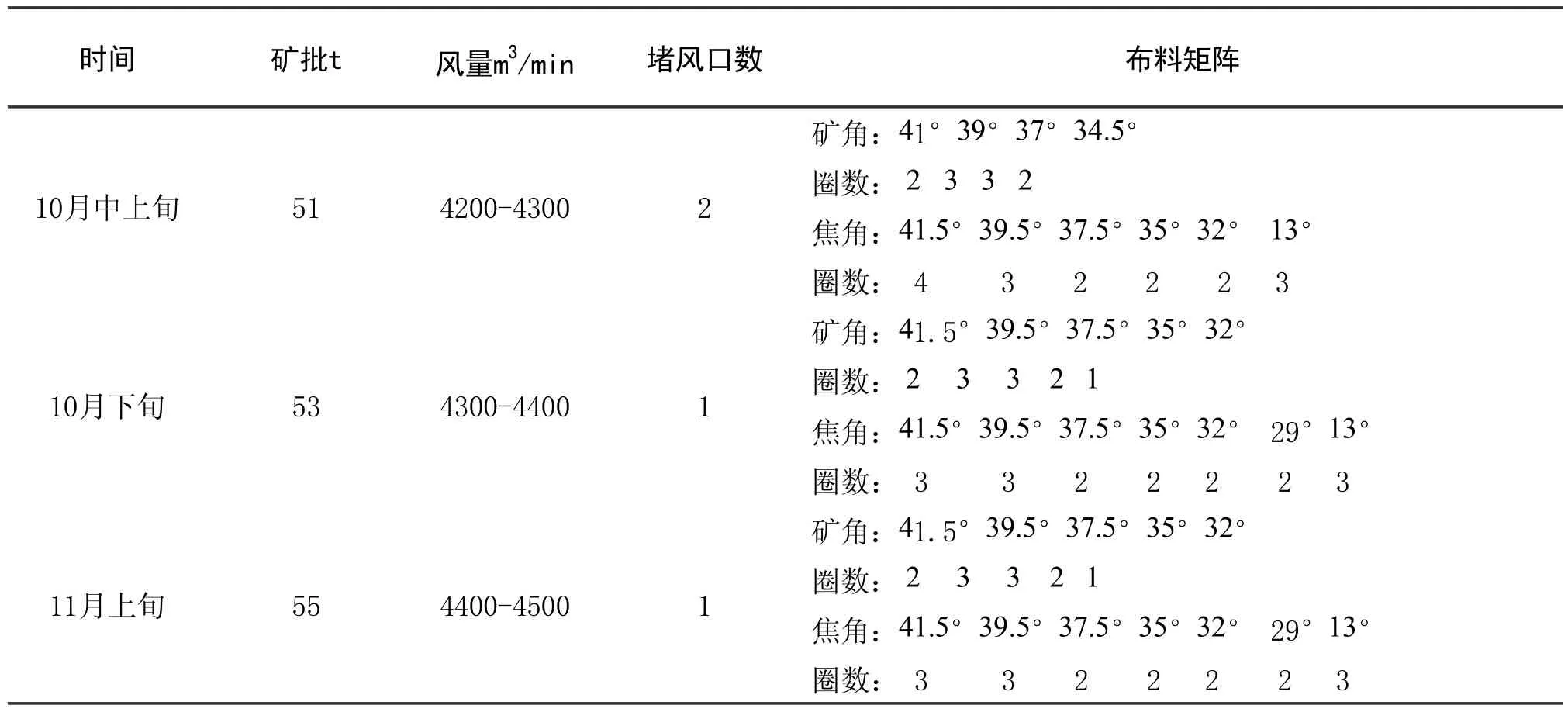

此阶段多次调整布料矩阵,但效果不理想。9月19日-21日,将中心注焦由5圈减至3圈,随着注焦量的减少,顶温由200℃-250℃降低到150℃-200℃,炉顶打水量大幅减少,煤气中CO2含量由13%-14%提高到15%-16%。但此时通过炉顶摄像发现布料溜槽衬板掉落并卡在溜槽中间,严重破坏了布料规律,导致气流分布紊乱,滑尺崩料频繁出现,风量萎缩。为防止事故扩大,24日休风5小时更换了布料溜槽,送风后将中心注焦角度由13°变为20°,并将矿环位由5环减至4环,维持一定的中心气流。由于炉内原有炉料分布较乱,气流不稳定,炉况恢复困难,直到27日炉况才趋于稳定,但风量仅在3500 m3/min左右低水平下徘徊。为尽快提高风量,28日又将中心焦由20°(3圈)调回13°(3圈)。10月中上旬风量在4200 m3/min-4500m3/min,但顶温高,煤气利用率低,燃耗高。鉴于制度调整效果不理想,10月18日高炉休风堵4个风口以适当提高风速和鼓风动能,活跃炉缸。当风量恢复到4300m3/min时,风速达到230kpa,鼓风动能由堵风口前的8000kg.m/s左右提高到10000kg.m/s,料柱透气性也明显提高。随着陆续捅开所堵风口,到11月上旬,在堵一个风口情况下,风量达到4400 m3/min -4500m3/min,矿批扩到55t,顶温得到控制,打水量由之前的15t-20t/h降到5t-10t/h,但炉况仍不稳定,风量波动较大,入炉焦比430kg/t,仍然持高不下。第二阶段高炉主要操作制度调整见表3。

表1 2号高炉开炉达产后主要生产技术指标

2.3 第三阶段(11月中下旬)

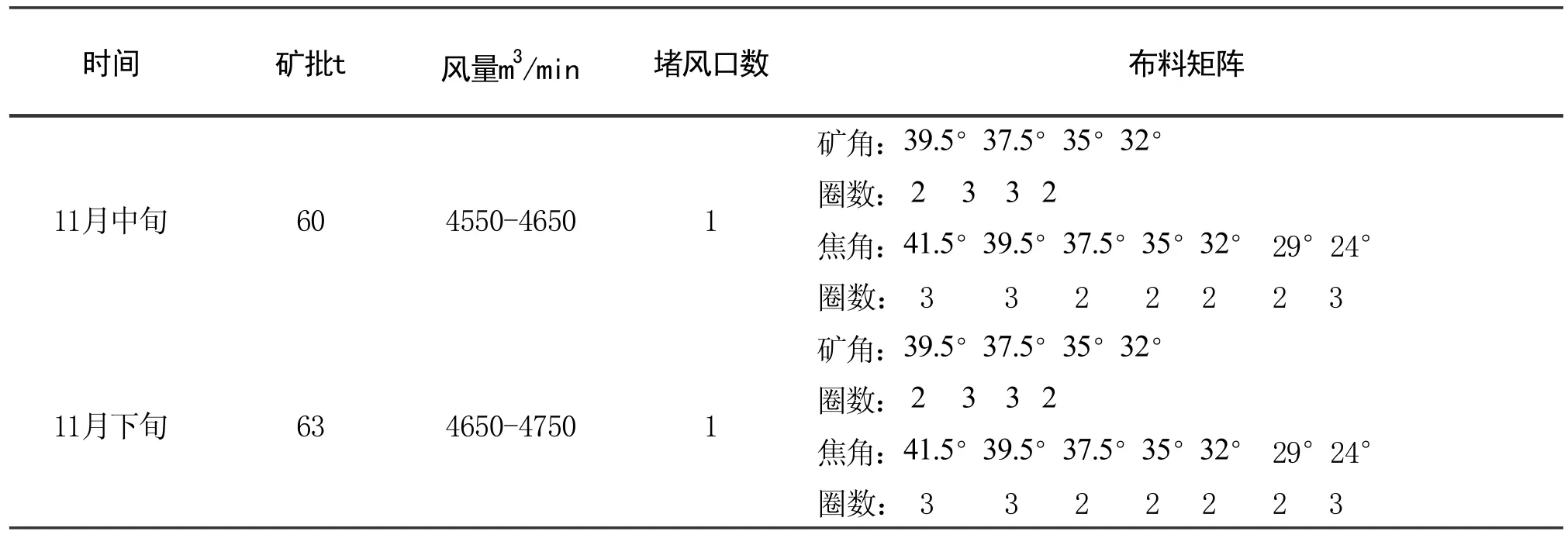

2.3.1 调整布料矩阵。之前取消中心注焦后导致风量大幅萎缩,分析原因主要是边缘气流疏导不够,在边缘气流不通畅的情况下,中心气流受到抑制后导致风量降低,因此11月中旬再次将中心焦13°环位扬至20°时,将最外环矿角取消,为气流提供适当通路。此次调整取得了良好效果,在中心气流得到控制后边缘气流明显趋于活跃,炉体各部温度呈升高趋势。经过两天的气流转换适应后,炉况稳定性明显增强,风量水平提高到4600m3/min以上。

2.3.2 提高煤气利用率,降低燃耗,提高产量。针对宣钢原燃料特点,制定了新的工艺操作思路,改变了过去一味追求大风量的操作理念,提出了控制适当风量,通过提高煤气利用率降低燃耗来提高产量的操作方针。11月中旬风量水平稳定在4700m3/min,逐步扩大矿批,到下旬矿批扩到63t,焦比降到380kg/t。随着矿批扩大,焦比降低,煤气利用率明显提高,煤气中CO2含量由16%-17%提高到19%-19.5%,顶温比之前进一步降低,完全避免了炉顶打水。煤气利用率的提高反过来又进一步促进了燃耗的降低,综合焦比在11月底降到了490kg/t,日产水平由月初的4700t/d提高到5800t/d。

2.3.3 合理控制操作参数,炉况实现稳定顺行。大高炉要实现长期稳定顺行,除了原燃料条件基本保证外,控制合适的操作参数和选择合理的操作制度也非常重要。以往宣钢高炉习惯采用缩小风口面积,提高风量、提高风速及鼓风动能的操作制度,希望尽可能吹透炉缸中心,保证炉缸活跃。但从几次炉况调整的实践看,追求过高的鼓风动能反而适得其反,中心气流过强,煤气利用率降低导致燃耗升高,同时炉缸边缘气流不足,环带不易活跃,炉身中下部渣皮容易结厚,特别是在出现非正常减风、休风后炉缸容易堆积,炉况恢复困难。宣钢高炉入炉品位在57%-57.5%,钛负荷在9kg-10kg/t,锌负荷在400g-500g/t,原料条件不好,炉缸活跃难度大,因此还需要保持一定的风速和鼓风动能,结合以上两方面,将标准风速控制在230m-240m/s,最高不超过245 m/s,鼓风动能控制在11000 kg.m/s -13000kg.m/s,风口前理论燃烧温度控制在2150℃-2250℃。

表2 第一阶段2号高炉主要操作制度参数

表3 第二阶段2号高炉主要操作制度参数

表4 第三阶段2号高炉主要操作制度参数

表5 2号高炉调整制度前后主要生产技术指标对比

通过调整布料矩阵和合理控制操作参数,2号高炉炉况恢复到了正常水平,燃耗大幅降低,产量明显提高。第三阶段主要操作制度调整见表4,制度调整前后主要生产技术指标见表5。

3.结语

(1)此次炉况调整成功的重点是将中心注焦的布料模式变成平台加漏斗的布料模式,同时取消了最外环矿角,疏导了边缘气流,确保了煤气流的通畅,改善了料柱透气性,提高了煤气利用率,取得了良好效果。

(2)改变原有通过大风量、高风速、高鼓风动能、维持炉况稳定获得高产的操作观念,转变为控制适当风速、适当鼓风动能、控制合理的操作参数来保证煤气合理分布,实现炉况稳定顺行。通过提高煤气利用率,降低燃耗,提高产量。

(3)目前,2号高炉从技术经济指标改善方面还有很大潜力,需要在操作制度上进一步完善,最终煤气中C O2要达到2 0%以上,入炉焦比要降到360kg/t以下