大型连续重整装置的优化设计

邵 文 ,何 勇 ,言 钧

(1.中国石油华东设计院,山东 青岛 266071;2.中国石化广西石化公司,广西 钦州 535008)

催化重整是以石脑油为原料,在一定的温度、压力和临氢状态下将原料中的大部分环烷烃和部分烷烃转化成芳烃,从而提高了目的产品的辛烷值,同时副产大量氢气,是生产芳烃和清洁汽油的重要装置。随着油品质量的升级和环境保护要求的提高,催化重整装置的地位将会越来越重要。清洁燃料质量指标的不断提高,以及二甲苯和氢气的大量需求更突显了连续重整装置的重要性。根据中国石油的规划,在未来10年的时间里,至少要增加2亿t的炼油能力,增加连续重整装置10套以上,加工能力约为2000万t。而连续重整技术又是21世纪炼油生产结构调整和产品升级换代、生产超清洁燃料的核心技术。目前国内新建的连续重整装置规模越来越大,其中在200万t·a-1以上规模的接近10套,其中有4套已经投产运行。国内设计单位在重整反应器的设计技术,在大管径高温复杂管系、结构设计、分析设计计算等方面积累了一定的经验。本文以中国石油广西石化公司新建设的220万t·a-1连续重整装置为例介绍大型连续重整装置的优化设计。

广西石化公司新建设的220万t·a-1连续重整装置是为广西加工海外原油的大型燃料型炼油项目而建设的,是目前国内建造的规模最大的连续重整装置之一。采用UOP超低压连续重整和第三代催化剂连续再生(CycleMax)工艺专利技术,设计规模为220万·a-1,催化剂再生规模为4500磅·h-1。以上游轻烃回收装置提供的精制石脑油为原料,生产RONC为102的高辛烷值汽油组分。该装置由华东设计院和国际著名工程公司——西班牙TR公司合作完成FEED(Front End Engineering Design)设计,华东设计院完成基础设计和详细设计。装置于2010年9月6日一次投料成功,2010年12月进行了装置全负荷48h运转考核标定,目前装置已经平稳运行接近2年。截止到2012年5月,共加工原料约310万t。

1 原料和产品

1.1 原料

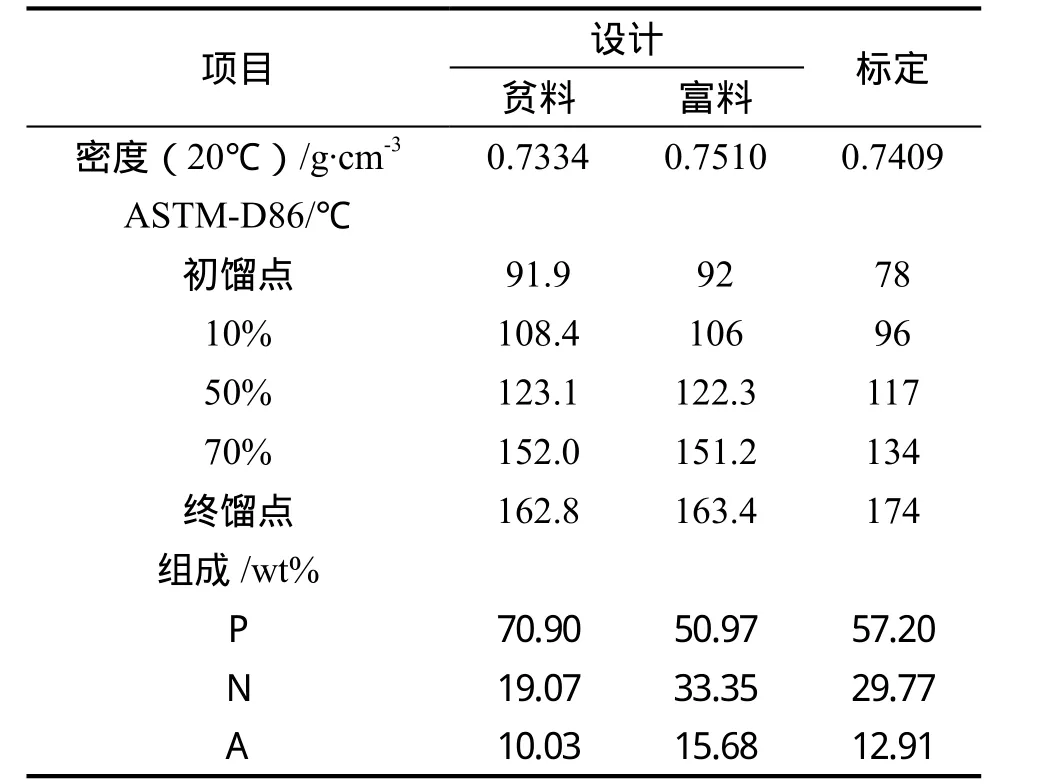

连续重整装置的原料为轻烃回收装置生产的精制石脑油,为了增加装置的灵活性和适应能力,原料考虑2种设计工况,即一期为贫料工况,二期为富料工况,原料性质见表1。

表1 重整原料性质

1.2 产品

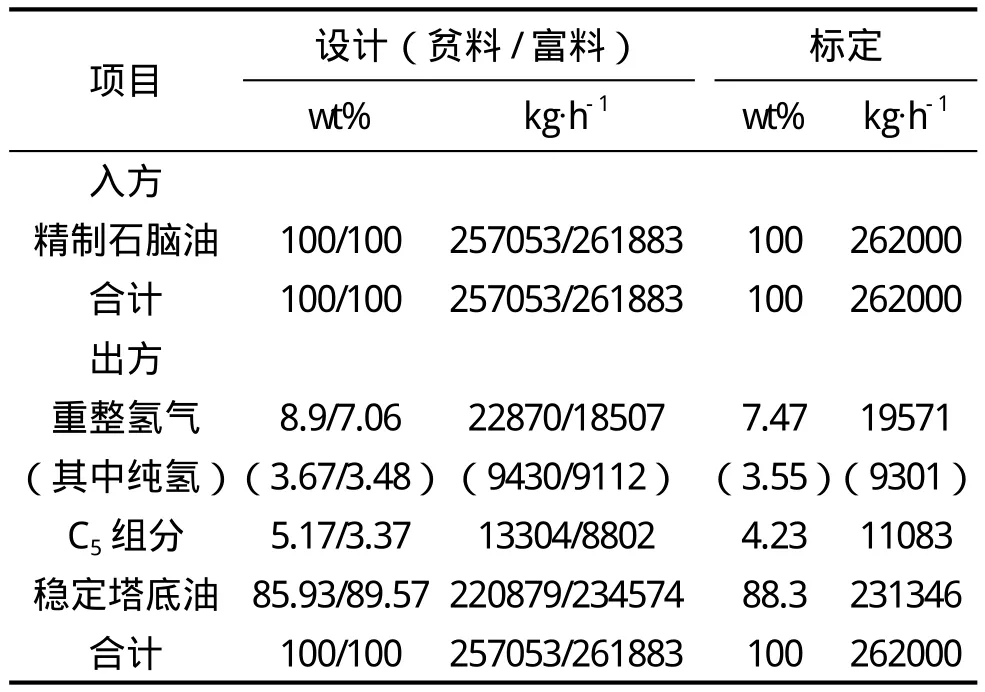

装置的主要产品为稳定塔底油、含氢气体、C5组分(液化气)。其中稳定汽油组分去芳烃抽提装置,C5组分(液化气)去轻烃回收装置,含氢气体去PSA装置。

2 主要技术指标

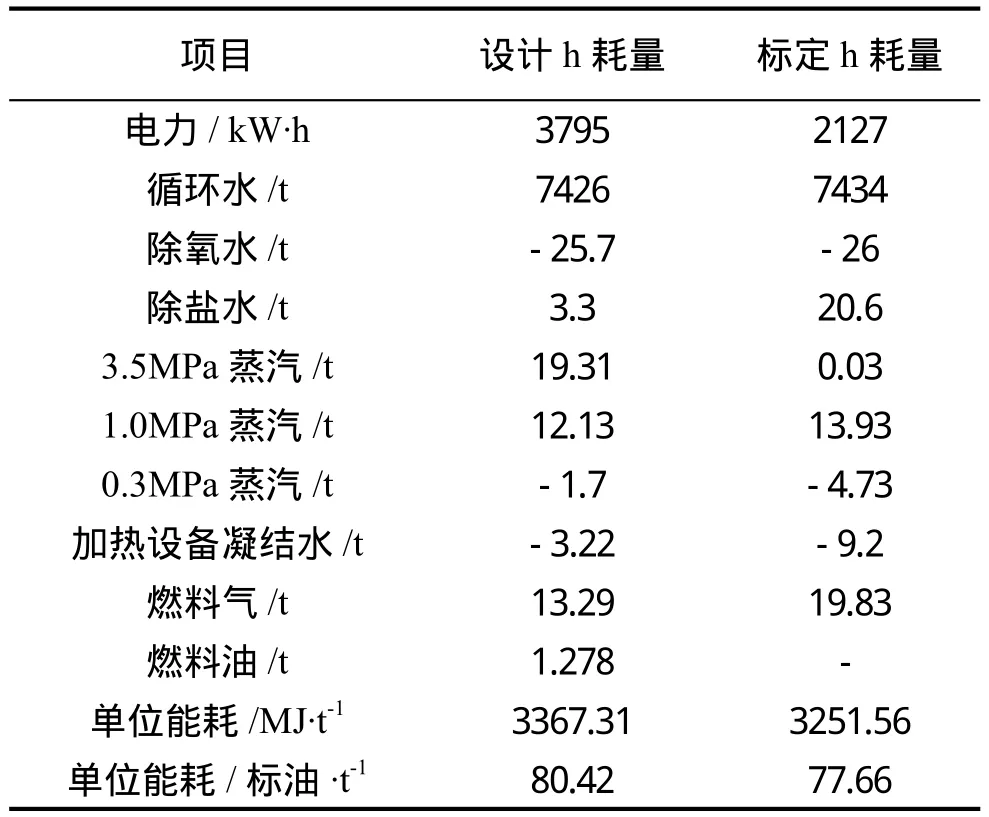

连续重整装置的产品收率、公用工程消耗和能耗见表 2、3。

表2 装置物料平衡表

表3 公用工程消耗及其能耗

3 主要技术方案的选择

本文以广西石化公司220万t·a-1连续重整装置为例,对主要技术方案进行了对比,根据对比结果选择最优化的设计方案最为本装置的设计。

3.1 反应器布置

连续重整装置设有4台反应器,不同的工艺包提供商布置方式不相同,或4台叠置式布置或4台并列式布置。对于UOP工艺技术,一般采用4台反应器叠置在一起的设计方案[1]。

(1)4台叠置式布置:对于此种设计方案,由于4台反应器叠置在一起,加上顶部的还原段,设备总高度较高,一般在86m左右,稳定性较差。为保证一定的强度,设备筒体器壁很厚,设备较重,投资费用也较高。另外,设备的运输、安装和现场组焊都比较困难,并且土建框架投资相应增高,同时也给装置的操作和检修带来不便。此种方案的优点是占地面积较少。

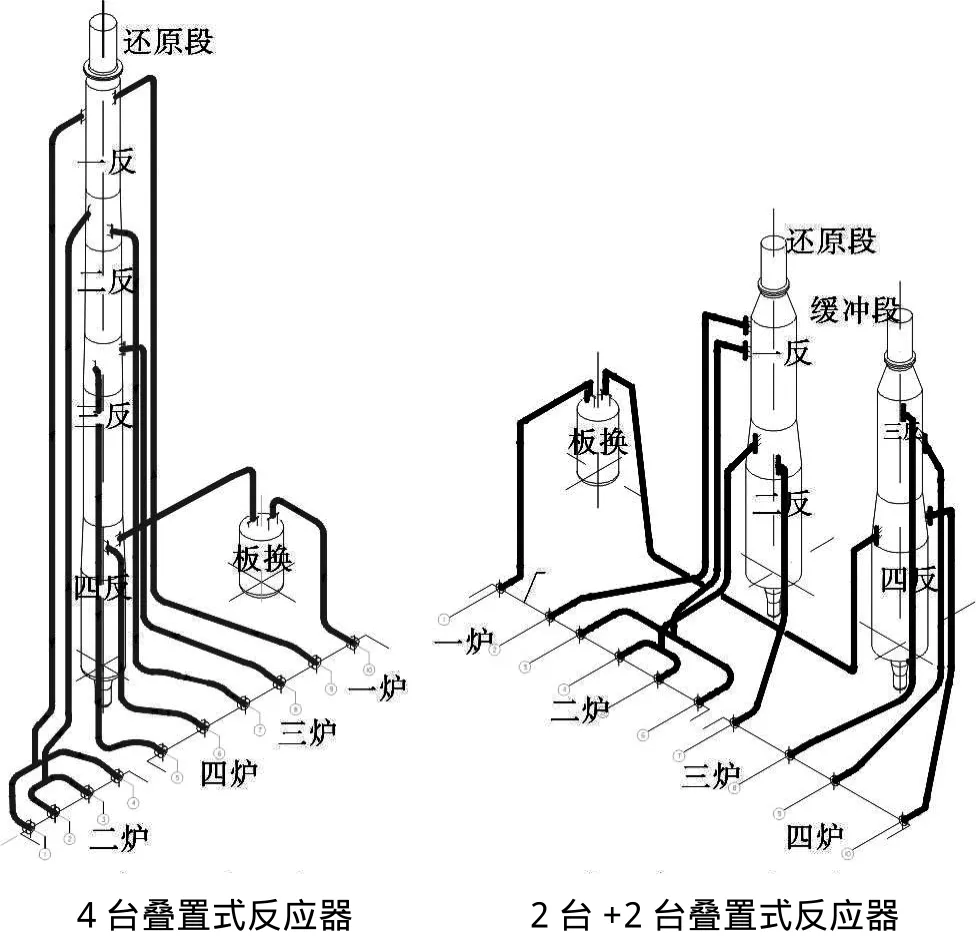

(2)2台+2台叠置式布置:对于220万t·a-1重整装置,反应器尺寸较大,若采用4台叠置式,总体高度高,设备的制造、运输和安装难度都比较大,同时炼厂所在地位于台风多发区域,风力载荷大,土建施工费用非常高。因此根据实际情况提出了2台+2台叠置式反应器布置结构,即还原段、一反、二反叠在一起,缓冲段、三反、四反叠在一起,并列布置。采用此种设计方案,设备总高度降低到45m左右,设备筒体器壁相对较薄,设备总重量减轻,便于施工、检修和生产操作,设备和管道布置见图1。由于采用2列并列布置,占地面积较大,另外还需要增加1套反应器间催化剂氢气提升系统。

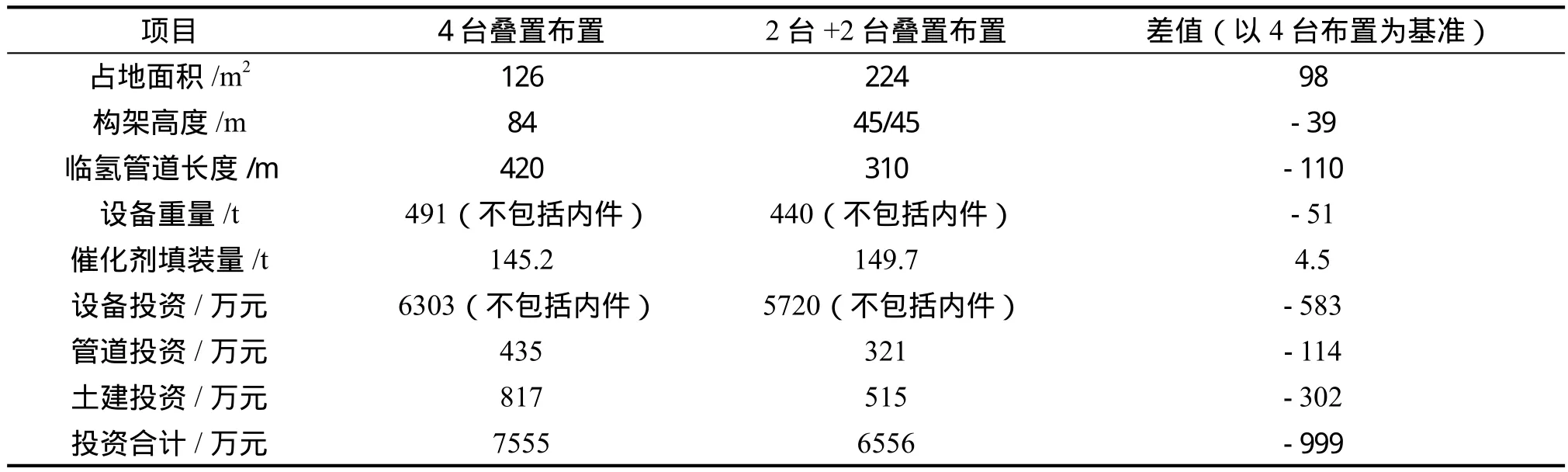

2种反应器的布置方案对比见表4。

表4 反应器布置方案的对比表

图1 UOP典型4台叠置式反应器和“2台+2台”叠置式反应器布置图

从表3可以看出,与传统的4台叠置式方案相比,采用并列2台+2台叠置式反应器布置方案框架高度降低约39m,设备重量减轻51t,总投资可节省999万元,由于三反顶部增设缓冲段部分,使得催化剂装填量增加4.5t,若重整催化剂按100万元·t-1计,即使扣除多装4.5t催化剂的费用还可以节省投资约549万元。

结合以上因素,本装置最终采用反应器并列2台+2台叠置式布置方案,这也是在国内重整装置中首次采用。

3.2 扇形筒

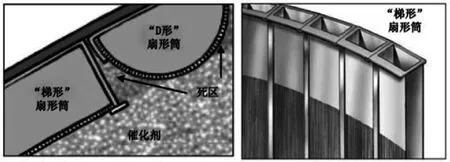

连续重整反应器均为径向反应器,其内件扇形筒是关键部件之一,是高温原料油气进入催化剂床层并均匀分配的通道[2]。传统的扇形筒为“D形”结构,机械强度低,扇形筒间催化剂存在死区,催化剂利用效率低。本装置设计中首次采用Johnson Screens公司优化的“梯形”结构扇形筒(OptiMiserTM),结构形式见图2。

图2 “梯形”和“D形”扇形筒结构形式图

这种结构是Johnson Screens和有关工艺专利商共同开发的扇形筒,它结合了外篮式结构和“D形”扇形筒的安装和维护方便的优点,保证了均匀的床层厚度,从而使床层接触范围最大化。优化后的“梯形”扇形筒还有如下优点:

(1)机械强度更大,能够满足在更差的工艺条件下使用,使用寿命长。可与反应器本体的停车检修时间一致,保证了装置运转的长周期,从而为实现超长周期节约了成本。

(2)催化剂在每一水平床层都是均匀的厚度,在扇形筒之间没有死区,无堆积炭,催化剂的使用效率更高。

(3)扇形筒横截面积大,流体分布更好,创造了高流量环境。

(4)更好的压缩和抗爆性能,轴向缝隙和光滑的丝网防止催化剂在工作中沿床层流动时不被磨损。

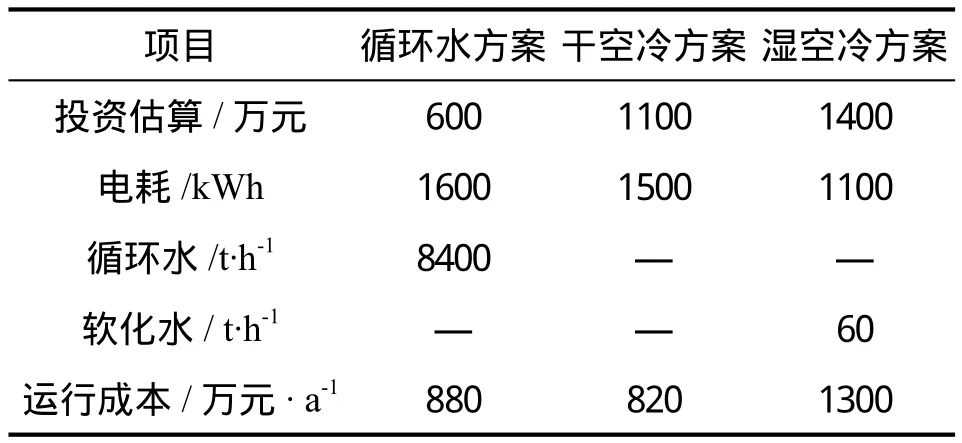

3.3 压缩机透平冷却方案

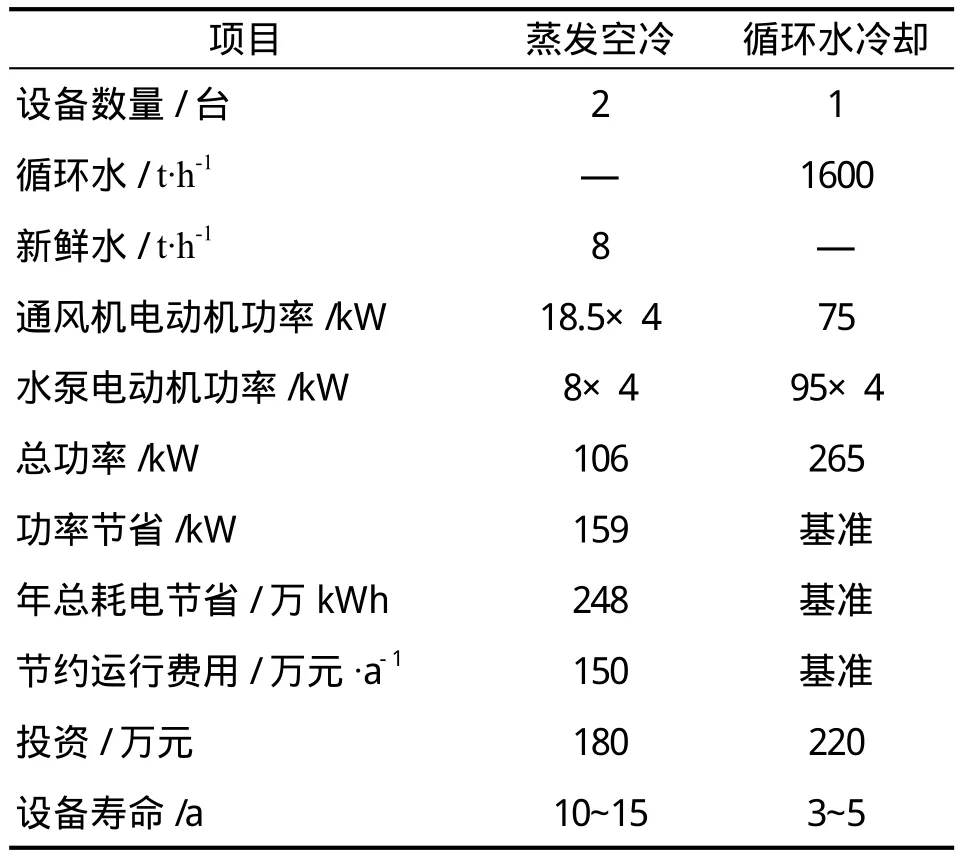

根据全厂蒸汽平衡情况,重整循环氢压缩机和重整氢增压机均采用3.5MPa(G)凝汽透平驱动离心压缩机,通过经济比较,凝汽透平采用循环水冷却,比采用干空冷和增湿空冷冷却更经济,效率更高。3种方案对比见表5。

表5 透平冷却方案对比

3.4 再接触制冷系统

为进一步回收C3、C4馏分,提高重整产氢的纯度,重整产氢采用两级压缩和两级逆流再接触方式进行提纯,并在二级再接触流程中设有丙烷制冷系统使再接触温度降至4℃,制冷剂采用更环保、健康的丙烷[4]。为更好地节能降耗,对压缩机组出口制冷剂冷却方式进行了优化设计,通过方案比较,压缩机组出口采用蒸发式冷凝冷却工艺,蒸发式冷凝器是一种高效节能的换热设备,由于传热效率高、结构紧凑和安装方便等优点,目前已经在制冷系统中得到广泛的应用[5]。采用此种工艺可节省大量的循环水,经济效益更好。丙烷制冷剂冷却方案对比见表6。

表6 丙烷制冷剂冷却方案对比

4 结论

(1)自装置开工以来,运行平稳,各类动静设备及仪表运转正常,各项标定指标达到设计要求;装置能耗较低,达到国内同类装置先进水平。

(2)并列2台+2台叠置式反应器以及新型扇形筒的采用,进一步突出了状纸操作和检修的优越性,同时与国内同类规模装置相比,建设总投资减少约5%。实践证明采用优化后的设计方案是成功的。

[1] 柳雨春,刘春艳.UOP连续重整装置大型化的新技术[J].承德石油高等专科学校学报, 2009,11(2):35-38.

[2] 王家禾.重整反应器扇形管有限元简化模型的建立与分析[J].石油化工高等学校学报, 2006,19(4):72-75.

———《扇形的认识》教学廖