太阳能级多晶硅生产技术研究现状及展望

王新刚

(国电宁夏太阳能有限公司,宁夏 石嘴山 753202)

多晶硅材料是半导体集成电路和太阳能光伏电池的原材料,处于信息产业和可再生能源产业链的最前端,生产技术含量高、投资大。近年来,在下游太阳能光伏产业的推动下,国内多晶硅产业、市场和技术水平发生了很大变化。

受国际光伏市场变动的影响,我国多晶硅产业经历了2005~2008年快速发展的“泡沫期”,也经历了2008~2009年金融危机后的“低迷期”。2010~2011年,随着全球光伏产业的又一轮波动,我国的多晶硅产业和市场也在调整中逐步走向成熟期。2010年我国多晶硅产量达到4.5万t,同比2009年2.2万t翻了一番,2011年国内多晶硅产量预计将超过8万t,产能达到14万t,到“十二五”末我国多晶硅产能将达到20万t以上。国内多晶硅企业,如中能硅业、江西LDK、洛阳中硅、大全集团等,产能规模已经或将跻身世界前列。

但是,自从2011年初以来,欧洲多国遭遇欧债危机,纷纷下调光伏补贴,光伏市场需求逐步恶化,光伏产品库存积压严重,价格一路下滑。终端市场需求的萎缩,加上国内外多晶硅产能的释放,导致多晶硅产品价格一路下滑,从年初的80美元·kg-1一直降至目前的30美元·kg-1左右,下降幅度达到60%。国外多晶硅企业,如韩国OCI、美国Hemlock等不断下调价格,冲击国内多晶硅市场。由于当前市场价格已经高于其生产成本,目前国内部分产能规模小、成本较高的多晶硅企业及部分中小企业已面临生存平衡点,一些企业出现停产或减产现象。

国内多晶硅企业之所以面临寒冬,固然有国外多晶硅生产巨头冲击国内市场的原因,但究其根本还是由于自身没有掌握先进的核心技术降低生产成本,导致生产成本过高,无法抵御市场冲击。

本文就目前太阳能级多晶硅生产技术现状进行阐述,全面介绍了多晶硅生产领域部分有代表性的新技术及其研究进展,并对太阳能级多晶硅生产技术发展趋势进行展望,以供参考。

1 主要生产方法概述

1.1 改良西门子法

西门子法,即采用H2还原SiHCl3生产高纯多晶硅的方法,由德国Siemens公司发明并于1954年申请了专利,1965年左右实现了工业化[1],从而实现了超纯硅制备道路上的第二次大变革。经过几十年的应用和发展,西门子法不断完善,先后出现了第一代、第二代和第三代技术,而第三代西门子多晶硅生产工艺就是目前常说的“改良西门子法”,它在第二代的基础上增加了还原尾气干法回收系统、SiCl4氢化工艺,实现了完全闭环生产,是西门子法生产高纯多晶硅技术的最完整技术。

改良西门子法主要包括5个环节:SHC13合成、SiHCl3精馏提纯、SiHCl3氢还原、尾气回收和SiCl4氢化。具体流程如图1所示。SHC13的合成在沸腾炉中进行,生成的SiHCl3含量在85%左右,同时产物中还伴随有SiCl4及杂质氯化物,利用各种氯化物挥发性的差别,精馏制得高纯SiHC13。最后将高纯SiHCl3和高纯H2按一定的比例导入钟罩型还原炉内[2](图2),在1100℃的硅芯发热体上利用化学气相沉积的原理还原沉积得到多晶硅棒。

图1 改良西门子法工艺流程示意图

图2 多晶硅还原炉示意图

改良西门子法的关键技术主要有以下几点:

(1)采用大型多对棒节能型还原炉。采用改良西门子法生产多晶硅,还原电耗一般为100~180kWh,占多晶硅成本的22%~35%[3]。因此,采用大型多对棒节能型还原炉是降低还原电耗从而降低多晶硅生产成本的重要途径之一。大型节能还原炉炉内壁加工成镜面,可同时加热许多根金属丝,减少了炉壁辐射造成的热量损失以及散热损失,提高了电能利用效率。此外,大型还原炉可适当提高炉内压力,加大供气量,以提高反应速度,加快硅的沉积生成速度。采用这种改进的大型还原炉之后,其炉产量可以从改良前的每炉100~200kg提高到每炉5~6t[4],同时电耗也可大幅度下降。

(2)还原炉尾气回收技术。在还原生长多晶硅之后,还有部分还原尾气。如果尾气放空排放,不仅浪费了能源和原材料,还会对环境造成污染。多晶硅还原炉尾气中的H2、HCL、SiHCl3、SiCl4等成分,需要逐一分离加以循环利用。目前,多晶硅的尾气回收技术主要有3种方式:湿法回收、干法回收、膜分离回收技术。

湿法回收工艺,又称冷冻法,是将尾气通入深冷回收器冷凝,冷凝后分离大部分SiCl4、SiHCl3和SHi2Cl2,尾气中的HCl部分溶于氯硅烷的混合液。其余残留尾气用水洗涤。其中的氯硅烷水解生成HCl和SiO2,HCl溶于水生产盐酸作为副产品出售或将其中和处理。

干法回收工艺与湿法回收工艺比较主要有3个方面的改进:首先,利用低温条件下氯化氢气体极易溶于氯硅烷液体的特性,采用低温氯硅烷喷淋,吸收尾气中的氯化氢气体。然后将吸收了大量HCl的氯硅烷液体送入解析塔中升高温度,将HCl解析出来。其次,利用变温变压吸附分离技术,采用活性炭吸附尾气中残留的少量氯硅烷,实现氢气的纯化分离。最后,将深冷得到的氯硅烷送入精馏塔实现SiHCl3和SiCl4的提纯分离。通过深冷、吸收、解析、吸附、精馏5个环节把尾气中的SiHCl3和SiCl4、HCl、H2逐一分离循环利用。

另外,膜分离回收多晶硅尾气的技术近年来也逐渐受到了业内的关注。钯膜及其合金膜具有很高的H2选择渗透性[5],H2分离纯度可达到99.9999%(体积分数),避免了干法回收工艺中使用的深冷技术,从而降低了多晶硅生产过程的能耗。

(3)四氯化硅氢化反应技术。用西门子法生产多晶硅时在氯化工序和还原工序都要产生大量的副产物SiC14。大量SiC14生成,不但增加了多晶硅生产的单耗,而且对环境造成污染。目前四氯化硅氢化技术主要有热氢化、冷氢化、氯氢化、等离子氢化、催化氢化等技术。江苏中能硅业于2008年12月成功进行了年处理6万t四氯化硅的氯氢化装置开车,开创了国内多晶硅行业四氯化硅处理的先河[6]。国内也有部分企业正在进行冷氢化装置的调试工作。等离子氢化和催化氢化技术目前尚处于实验室阶段。

1.2 硅烷法

硅烷热分解法,即利用甲硅烷(SiH4)的热分解反应制取高纯硅,因硅烷制备方法不同有日本Komatsu发明的硅化镁法、美国Union Carbide歧化法、新硅烷法等。

Komatsu硅化镁法以Mg2Si和NH4Cl在其液氨溶剂中在0℃以下制备硅烷,硅烷经提纯后进入热解反应炉中热解制备高纯多晶硅。其主要工艺过程如下:

该法原料消耗大、投资成本高、污染大、生产危险性高,只有日本Komatsu使用此法,该公司发生过硅烷爆炸事件。国内浙江大学、复旦大学、上海冶炼厂、上海合金厂等单位曾用硅化镁液氨热分解法生产多晶硅,由于相同原因停产。

Union carbide歧化法[7]以 SiCl4、H2和工业 Si为原料,在3.55MPa、500℃的流化床内(沸腾床)生成SiHCl3,将SiHCl3再进一步歧化加氢反应生成SiH2Cl2,继而由SiH2Cl2进行催化歧化反应生成SiH4气体。制得的SiH4气体通入加有小颗粒硅粉的流化床反应炉内或西门子法固定床反应器(800℃)进行连续热分解反应生成粒状(或棒状)多晶硅产品,工艺流程图见图3。该工艺涉及的主要化学方程式为:

图3 Union Carbide歧化法生产硅烷工艺流程图

该法的优点在于硅烷较易提纯,含硅量较高(87.5%),分解速度快,分解率高(99%),分解温度低,生成多晶硅的能耗为40kWh·kg-1,且产品纯度高;但缺点也是明显的,该法在制备硅烷时每一步的转换效率都比较低,分别为20%~22.5%、9.6%和14%[8],为了充分利用原料需进行多次循环利用,整个过程要反复加热和冷却,使其能耗较高,另外该法用到了易燃易爆的物料硅烷,对安全管理提出了更高的要求。目前市场占有率较低,只有美国REC公司属下的ASIMI、SGS公司采用该法来制备。

新硅烷法由美国MEMC公司发明。它采用NaAlH4和SiF4为原料制备硅烷,是一种无氯化工艺,主要工艺反应如下:

而硅烷的生产方法又分为2种。一种是以H2SO4、SiO2、NaAlF4、Na、Al、H2等为主要原辅材料制备硅烷,简称H2SO4—SiO2法。另外一种工艺是以磷肥副产物NaSiF6为原料,通过热解制备精制得到SiH4。这2种方法的工艺流程图分别见图4、5。

目前国内采用硅烷法生产多晶硅的企业主要有河北六九硅业以及浙江中宁硅业。其中六九硅业采用H2SO4—SiO2法制备硅烷。该公司设计年产1.8万t多晶硅,预计可将成本降低至28美元·kg-1。

硅烷热分解法与西门子法相比,其优点主要在于硅烷较易提纯,含硅量较高(87.5%),分解速度快,分解率高(达99%),分解温度较低,生成多晶硅的能耗仅为40kWh·kg-1,且产品纯度高。但是缺点也突出:硅烷不但制造成本较高,而且易燃、易爆、安全性差,国外曾发生过硅烷工厂强烈爆炸的事故。因此,工业生产中,硅烷热分解法的应用不及西门子法。

图4 H2SO4—SiO2法生产硅烷工艺流程图

图5 Na2SiF6法生产硅烷工艺流程图

1.3 流化床法

流化床法是美国联合碳化物公司早年研发的多晶硅制备工艺技术,可缩写为FBR (fluidized reactor),即使用流化床反应器进行多晶硅生产的工艺方法[9]。目前,在多晶硅领域,流化床的使用更多的是与硅烷法结合使用。根据硅烷的制备方法的不同,流化床技术有2种使用方式。

第一种方法是将Union carbide硅烷歧化法与流化床反应器相结合,称为三氯氢硅流化床法。该方法首先以 SiCl4、H2、HCl、工业 Si粉为原料,通过沸腾床生成SiHCl3,然后通过歧化反应生成SiH4气,经过提纯后的SiH4气在流化床反应炉内进行热分解反应。反应生成的多晶硅在预先加入的细硅粒表面生长,最终得到粒状多晶硅。

由于在流化床反应炉内参与反应的硅表面积大,故该方法生产效率高,电耗较低,成本低。该方法的缺点是安全性较差,危险性较大;生长速率较低(4~6μm·min-1) ;一次转换效率低,只有 2%~10%;还原温度高(1200℃),能耗高(达250kWh·kg-1),产量低[10]。

第二种方式是将MEMC新硅烷法与流化床反应器相结合,称为硅烷流化床法。该方法首先以NaAlH4和SiF4为原料制备SiH4气体,然后在流化床反应器内加入细硅粒,并通入SiH4气,一般在通入SiH4气的同时,通入一定量的保护气体如氮气、氩气、H2等,这些气体并不参与反应。保护气体通入流化床前已经加热到规定的温度。控制适当的温度和压力,使SiH4气在流化床反应器内进行热分解反应,分解生成Si和H2,生成的Si在预先加入的细硅粒表面沉积,得到粒状多晶硅。

图6 流化床反应器内SiHCl3氢还原反应示意图

硅烷流化床技术具有以下特点:

(1)反应温度低:575~685℃;

(2)分 解 电 耗 低:SiH4热 分 解 能 耗 降10kWh·kg-1,相当于西门子法还原电耗的10%:

(3)沉积效率高:一次转化率高达98%;

(4)反应副产物(氢气)简单易处理;可以有效处理SiCl4。

(5)流化床反应器能够连续运行,产量高,维护简单。

当然此项技术的应用尚存在许多不足,主要在以下几个方面:

(1)产品质量不够稳定。采用流化床反应器生产多晶硅,反应生产的多晶硅要沉积在硅芯粒上,硅芯粒采用自产的硅芯粒或从外部加入冶金级的硅芯粒, 硅芯粒的表面大,在运输过程中易污染。这也是采用流化床技术只能生产太阳能级多晶硅的一个重要原因。此外,由于反应采用SiH4热分解,热分解温度低,分解产物中的硅粉和氢也会影响产品质量。产品在生产和运输过程中,由于比表面积大,很容易受污染,同样会影响产品质量。

(2)流化床反应器的设计尚存在不足。流化床反应器通过辐射传热,热损失相对较大,且存在气体加热不均匀的问题。另外,由于炉壁温度过高,硅容易在炉壁沉积。

(3)生产安全性较差。由于生产过程中产生SiH4气体,SiH4气体易燃易爆,生产过程的安全风险相对较大。

目前美国MEMC公司采用此方法生产粒状多晶硅,已经实现了批量生产,其下属公司Pasadena产能已达2700t·a-1[11],其产量占硅生产总量的5.7%。根据MEMC公司统计,使用粒状多晶硅,同时启动再加料系统,单晶硅制造成本降低40%,产量增加25%。因此业界普遍看好流化床技术,被认为是最有希望大幅度降低多晶硅以及单晶硅成本的新技术,包括REC(挪威再生资源公司)、德国WACKER等传统多晶硅企业都在开发这项技术。

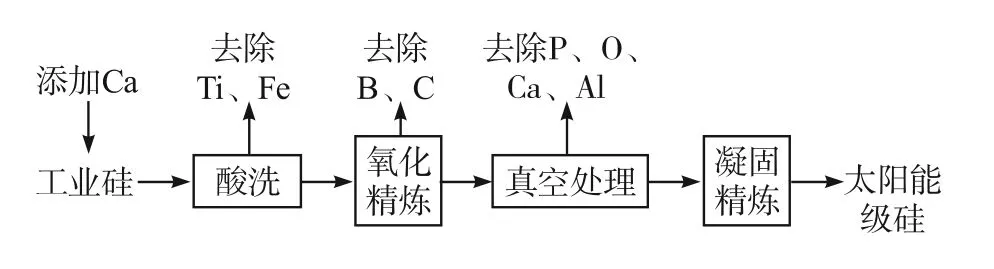

1.4 冶金法

冶金法制备太阳能级硅是指以冶金级硅为原料,采用吹气精炼法、电子束熔炼法、等离子束熔炼法、定向凝固、氧化精炼、造渣精炼、酸洗、定向凝固等方法制备太阳能级多晶硅的方法[12]。

冶金法的主要工艺是:选择纯度较好的工业硅进行水平区熔单向凝固成硅锭,除去硅锭中金属杂质聚集的部分和外表部分后,进行粗粉碎与清洗,在等离子体融解炉中除去硼杂质,再进行第二次水平区熔单向凝固成硅锭,之后除去第二次区熔硅锭中金属杂质聚集的部分和外表部分,经粗粉碎与清洗后,在电子束融解炉中除去磷和碳杂质,直接生成出太阳能级多晶硅。

图7 冶金法制备太阳能级多晶硅的生产过程简图

冶金法生产多晶硅的典型工艺主要有美国的Dow Corning工艺、TIMMINCO工艺、 日本的Kawasaki Steel工艺以及挪威的ELKEM工艺。

美国道康宁公司(Dow Corning)2006年投产了1000t利用冶金级硅制备太阳能级多晶硅的生产线,其投资成本低于传统工艺——改良西门子法的2/3。工艺路线为:在真空环境下,在改进的热交换炉中,将冶金硅加热到熔融状态后,先后向硅熔体吹入造渣剂、湿氩气、水蒸汽等,利用造渣、气体反应等步骤,对硅熔体精炼后进行定向凝固。

ELKEM冶金法生产太阳能级硅的工艺路线为:对冶金级硅进行CaSiO3造渣精炼,对精炼得到的硅进行酸浸除杂,然后进行定向凝固除杂,去除得到的硅锭的上部,最后得到的就是太阳能级硅[13]。

从1996年起,日本Kawasaki Steel(川崎制铁)公司在NEDO的资助下开发了由冶金法提纯制备太阳能级硅的工艺路线,这是世界上最早宣布成功生产出太阳能级多晶硅的冶金法。该工艺由2个阶段4个步骤组成。

第1阶段是在真空环境下,将冶金级硅料连续注入带有电子束发生装置的熔化炉内的坩埚中,硅熔化后,P等易挥发的杂质从硅熔体表面挥发,被排出炉外,持续一段时间后,对硅熔体进行第1次定向凝固,去除金属杂质;

第2阶段是将第1阶段得到的硅料在高频感应加热器和等离子枪的共同作用下熔化,这时通入掺有水蒸汽和氢气的氩气,硅熔体表面的B、C等杂质被除去,将处理后的硅熔体进行第2次定向凝固,进一步去除金属杂质。

1.5 锌还原法

锌还原SiCl4制备多晶硅技术最初诞生于20世纪50~60年代[14],但当时生产的多晶硅主要用于半导体工业,人们发现锌还原法生产出来的硅纯度只能达到6~7N,无法满足半导体工业对硅纯度的要求,而且当时太阳能光伏发电技术尚未引起人们的重视,因此这项能够满足太阳能级硅纯度要求的技术没有继续研究下去。但进入21世纪以后,随着太阳能光伏产业的快速发展,锌还原SiCl4制备多晶硅技术低成本、低能耗的生产特性开始得到了重新认识。

Zn还原SiCl4制备多晶硅的工艺过程如下:

(1)Si+Cl2→ SiCl4;

(2)SiCl4精馏提纯(部分杂质去除);

(3)SiCl4+Zn→Si+ZnCl2还原制硅(部分杂质去除);

(4)ZnCl2→Zn+Cl2(电解氯化锌,循环利用Zn和 Cl2)。

图8 锌还原四氯化硅生产多晶硅的工艺流程图

1954年,日本专家kenji Ono和Tomoo Matsushima验证了锌还原四氯化硅生产多晶硅的可行性。2004~2005年,日本的岛宗孝之等专家设计了锌还原法的实验装置,实现了实验室生产。2008年,日本智索(Chisso)、新日矿控股和东邦钛(Toho Titanium)公司合作成立了日本太阳硅公司(JSS),成功生产出了针状多晶硅,该公司预计2012年采用该法生产多晶硅 3000t,2013 年将达到 4500t·a-1。国内方面,上海电力学院太阳能研究所、北京京仪世纪自动化有限公司、上海太阳能工程技术中心等单位也在积极开展锌还原法的产业化研究[15]。

如何保证自动化连续生产,控制不同的工艺条件生产出不同形态的多晶硅产品以满足客户需求;如何控制锌蒸发炉的温度和压力以保持锌的蒸发速率的稳定;探索开发成熟的ZnCl2电解工艺,生产废渣的处理等都是锌还原法需要解决的技术难题。

2 新技术研究进展

2.1 气液沉积法

日本Tokuyama公司研发的气液沉积法(VLD法)是西门子法的派生技术[16],其主要工艺如图9所示:通过感应线圈将石墨管升温至l500℃,SiHCl3和H2气体从石墨管上部注入,并在管内壁1500℃处反应生成液体硅和SiCl4,其中液体Si滴入反应器底部,固化生成粒状多晶硅。VLD法采用石墨管状炉将反应温度提高到Si熔点以上,比固定床工艺温度提高了约400℃,不仅有效地提高了SiHCl3的还原率,也大大提高了Si的沉积速率(约为经典西门子工艺的10倍)[16];其次,硅以液体形式出现,既避免了流化床技术中出现的粉尘问题,又可实现连续操作。由此可见,VLD法是一种具有重要优点的新技术。但是该法所得产品中碳和重金属的含量较高,碳原子含量约为0.01%、重金属原子含量约为0.0000l%,用该产品制备的太阳能电池的效率为15.6%。2005年,VLD法建成年产200t的中试线,由于扩大产量方面存在问题, Tokuyama公司将原定于2008年进行的大型商业性工厂建设计划推迟,VLD技术完全投入商业运行还需数年时间[17]。

图9 VLD法生产多晶硅示意图

2.2 区域熔化提纯法

自1952年发表第一篇关于区域熔化原理的文献以来,到现在已过去了50多年。区熔法显著的特点是不用坩埚盛装熔融硅,而是在高频电磁场作用下依靠硅的表面张力和电磁力支撑局部熔化的硅液,因此区熔法又称为悬浮区熔法。区熔提纯的原理是:根据熔化的晶体在再结晶过程中因杂质在固相和液相中的浓度不同而达到提纯的目的。区域熔化提纯法的最大优点是其能源消耗比传统方法减少60%以上,最大的缺点是难以达到高纯度的电子级多晶硅的要求。目前,区域熔化提纯法是最有可能取代传统工艺的太阳能级多晶硅材料的生产方法。REC公司已于2006年在新工厂开始使用区域熔化提纯法。

2.3 无氯技术

无氯技术(Chlorine Free Technology)是一种很有发展前途的太阳能级多晶硅制备技术,其原料为冶金级硅。工艺流程包括在催化剂作用下硅原料与C2H5OH反应生成Si(OC2H5)3H,反应温度为280℃,Si(OC2H5)3H在催化剂作用下又分解为SiH4和 Si(OC2H5)4,Si(OC2H5)4水解得到高纯SiO2或硅溶胶,SiH4在850~900℃的高温下热解生成多晶硅和氢气。该技术属于俄罗斯INTERSOLAR中心和美国国家可再生能源实验室的专利技术。利用该工艺技术生产1kg的多晶硅仅需要15~30kWh的能量,硅产量(多晶硅、主要副产品、硅溶胶)可达80%~90%[18]。

2.4 碳热还原反应法

西门子公司先进的碳热还原工艺为:将高纯石英砂制团后用压块的炭黑在电弧炉中进行还原。炭黑是用热HCl浸出过,使其纯度和氧化硅相当,因而其杂质含量得到了大幅度的降低。目前存在的主要问题还是碳的纯度得不到保障,炭黑的来源比较困难。碳热还原方法如果能采用较高纯度的木炭、焦煤和SiO2作为原材料,那将非常有发展前景。碳热还原方法的重点研究方向包括:优化碳热过程、多晶硅提纯技术和中间复合物SiO的研究。荷兰能源研究中心(ERCN)正在开发硅石碳热还原工艺,使用高纯炭黑和高纯天然石英粉末作原材料,使原材料的B、P杂质含量降到了1×10-6级以下,只是目前还处于实验室阶段。

2.5 铝热还原法

铝热还原法主要利用CaO-SiO2液相助熔剂在1600~1700℃条件下,对石英砂进行铝热还原反应生成多晶硅和氧化铝。这种助熔剂一方面可以溶解副产物氧化铝,同时又可作为液—液萃取介质。一旦硅被释放出来,因其与助熔剂不互融从而被分离开来。由于硅的密度较小,它将浮在上层,经过一段时间后,将其灌入铸模中进行有控制的正常凝固,以便分离分凝系数小的杂质。用这种新的、半连续的工艺能得到比通常冶金级硅纯度高的硅。它具有较低的硼、碳含量,然后将其进行破碎、酸洗和液—气萃取。此外,采用高纯金属还原硅的卤化物也是一条比较理想的途径。许多研究人员采用不同的高纯还原剂还原硅的卤化物从而得到了纯度比较高的太阳能级多晶硅。但到目前为止还没有实现工业化生产[19]。

2.6 常压碘化学气相传输净化法

美国国家可再生能源实验室报道了一种从冶金级硅中制造太阳能级多晶硅的新方法——常压碘化学气相传输净化法(atmospheric pressure iodine chemical vapor trans purification,APIVT)。首先,碘(I)与冶金级硅反应生成SiI4,高温下SiI4进一步与冶金级硅反应生成SiI2。当原材料Si的温度约为1200℃、衬底温度为1000℃时,SiI2很容易分解,此时Si的沉积速率将大于5μm·min-1。再通过以下几种途径可有效剔除冶金级硅中的杂质:(1)当碘与冶金级硅初步反应时,碘化物杂质的形成早于或迟于SiI4的生成;(2)SiI4的循环蒸馏提纯过程将使蒸气压低于SiI4的金属碘化物留在蒸馏塔的底部,而高于SiI4者则到达蒸馏塔的顶部,巨大的蒸气压差使它们易于分离开来;(3)在Si从SiI2中沉积的过程中,多数金属碘化物的标准生成自由能的负值较大,因而比SiI4和SiI2要稳定得多,且很容易保持为气相,从而在沉积区域不会被重新还原出来。

3 展望

目前,国内多晶硅价格持续下跌,而多晶硅进口量却屡创新高。究其根本原因是由于国内多晶硅企业缺乏核心技术竞争力,生产成本偏高所致。因此,在国内光伏市场尚未完全成熟之际,掌握先进核心技术是应对危机的最佳措施。只有加大技术创新,强攻技术难关,切实降低生产成本,才能打破国际垄断局面。通过以上多晶硅生产技术的分析,笔者以为,国内多晶硅企业应从以下几个方面着手进行技术创新:

(1)努力探索消化吸收改良西门子法先进技术,特别是SiCl4冷氢化及氯氢化技术,通过技术完善和革新降低生产成本。2010年7月,江苏中能硅业20万t冷氢化项目投产,标志着国内多晶硅单位生产成本降至国际先进水平。江苏中能硅业的快速发展为国内其他多晶硅企业的发展提供了良好的借鉴。

(2)引入流化床技术,强化反应过程,通过提高效率来降低成本,努力突破粒状多晶硅生产技术壁垒。目前国内部分单晶硅生产厂家以低于国内块状多晶硅的价格进口国外粒状多晶硅进行生产,这也从一个侧面说明采用流化床技术生产粒状多晶硅是未来太阳能级多晶硅工艺技术的发展方向。

(3)积极鼓励和引导新技术的研发。目前国内硅烷法、冶金法等新技术的研发尚处于起步阶段,而这些新技术的研发是未来引领多晶硅生产技术的潜在力量。2010年,一直困扰冶金法的光致衰减(LID)问题得到了较好的解决,光致衰减率从20%下降到3%,这预示着冶金法等新方法在多晶硅生产领域具有光明的技术前景。2011年12月,国家工信部公布了第一批符合《多晶硅行业准入条件》的20家企业名单,其中涉及冶金法、硅烷法的厂家各有1家,这也意味着国家开始从政策层面上重视和鼓励多晶硅领域新技术的研发。

展望未来,改良西门子法在未来一段时期仍然是多晶硅生产的主流技术。同时,依托流化床反应器进行硅烷流化床法有望成为未来替代改良西门子法生产太阳能级多晶硅的主要工艺。冶金法和锌还原法工艺的真正成熟尚需时日,但这项技术具有广阔的发展潜力。

[1] 龙桂花,吴彬,韩松,丘克强.太阳能级多晶硅生产技术发展现状及展望[J].中国有色金属学报,2008,18(1):387-391.

[2] 柯曾鹏,杨志国,刘欣,等.多晶硅还原炉倒棒原因探讨[J].半导体技术,2010,35(10):995-996.

[3] 朱骏业.降低多晶硅还原电耗的途径[J].世界有色金属,1995,(5):41-42.

[4] 蒋荣华,肖顺真.国内外多晶硅发展现状[J].半导体技术,2001,26(11):7-10.

[5] 陈其国,高建,陈文龙.多晶硅尾气回收工艺研究进展[J].氯碱工业,2011,47(9):2-3.

[6] 王跃,吴青友,印永祥.四氯化硅的氢化处理技术进展[J].四川化工,2011,14(1):15-16.

[7] 李永青.硅烷法制备多晶硅工艺的探讨[J].河南化工,2010,27(10):28-31.

[8] 肖全松,张纯.谈硅烷法制备太阳能级多晶硅的工艺[J].江西化工,2011,(3):22-24.

[9] HESSF K,SCHIND LBECK E.Feedstock for the photovoltaic industry[C]//2nd solar silicon conference, Munich,2005.

[10] 念保义,郭海琼,何绍福.化学法多晶硅生产工艺研究进展[J].广州化工,2011,39(6):21-24.

[11] 汤传斌.粒状多晶硅生产概况[J].有色冶炼,2010,(3):30-31.

[12] 田林,谢刚,俞小花,李荣兴.多晶硅生产的研究现状及发展趋势[J].云南冶金,2011,40(3):51-55.

[13] 吕东,马文会,伍继君,等.冶金法制备太阳能级多晶硅新工艺原理及研究进展[J].材料导报,2009,23(3):30-33.

[14] 赵春江.锌还原法生产多晶硅[J].新材料产业,2009,(5):15-18.

[15] 张愿成,张滢清,郭飞,等.锌还原四氯化硅制备多晶硅技术的国内外进展[J].新材料产业,2010,(2):48-51.

[16] HIROYUKI O Tokuyama VLD at a glance[C].The 3rd solar silicon conference, Munich,2006.

[17] 马廷灿,冯瑞华,姜山,等.太阳能级多晶硅制备新工艺[J].科学研究动态监测快报 - 先进制造与新材料专辑,2008-1-15.

[18] Strebkov D.S., Pinov A., Zadde V.V, et al. Chlorine Free Technology for Solar-Grade Silicon Manufacturing[J].National Renewable Energy Laboratory, 2004.

[19] 冯瑞华,马廷灿,姜山,黄可.太阳能级多晶硅制备技术与工艺[J].新材料产业,2007,(5):60-62.

[20] 史珺.2010年冶金法太阳能级多晶硅产业技术进展[J].太阳能,2011,(2):38-40.