硫酸法烷基化反应器内流动特征的CFD模拟——结构效应分析

蔡惠斌,戴干策

(华东理工大学化学工程联合国家重点实验室,上海,200237)

直馏汽油的辛烷值较低,实际使用的汽油通常需与烷基化油等调合来提高辛烷值。随着车用汽油环保要求的日益严格,烷基化油的产量和需求也逐年增加。烷基化技术主要有氢氟酸法烷基化、硫酸法烷基化以及替代烷基化等,其中替代烷基化技术包括固体酸烷基化、离子液体烷基化及可再生烷基化等。国内外积极开发替代烷基化技术,部分替代烷基化技术(如离子液体烷基化)也开始可工业化生产,但是现今烷基化技术的主流是氢氟酸法及硫酸法[1]。我国急需开发硫酸法烷基化的自主技术,因而从事这类反应器的开发强化有重要的现实意义。

硫酸法烷基化反应器的筒体是一卧式容器[2,3],包含搅拌叶轮、导流筒和U形管束等主要部件。叶轮用于旋转驱动并分散酸烃原料,管束则用于移去反应热。烷基化反应的工程特征研究表明,反应控制步骤是异丁烷向酸相的传质速率[4],故烷基化反应要求一定大小的液滴及相对较窄的分布,而液滴大小则主要决定于叶轮流场的湍流能量耗散速率[5]。烷基化反应是放热反应,而反应条件要求较低的反应温度[4],因此要求反应器极强的散热能力,这除了提供大的换热面积,还需尽可能高的传热系数,基于此采取强循环既能满足改善传热又能有利于减少液滴在管束间的聚并及沉降。上述初步分析显示,选择搅拌叶轮的基本原则是强循环和适度剪切,反应器的传递性能应在此基础上进行考察。传统的研究方法是实验测定及数据的无量纲处理或者对过程简化做模型化研究。随着计算机运算及储存能力的极大提高、计算数学的发展,计算流体力学(CFD)日益成为反应器开发、放大的有效工具。常规搅拌反应器的CFD分析无论是对径向流还是轴向流单相流场都已有大量研究[6-9],近年来对气液、液液两相研究也引起极大关注。

烷基化反应发生在搅拌叶轮作用下的液液体系中,应该进行两相行为的模拟分析。但是,单相流场不仅是两相模拟的基础,而且反应器的诸多性能的了解需要借助单相流场的分析。烷基化这种叶轮混合与列管换热结合的热交换反应器(Heat Exchange Reactors)或反应热交换器(Reactor Heat Exchanges)的内构件众多,几何结构特别复杂,使计算颇具挑战性,对其进行CFD分析,尚未见文献报道。本工作将采用多重参考系(MRF)法结合标准k-ε湍流模型[6]在考察全流场基本流型基础上,重点分析叶轮混合与列管换热器区域速度分布与湍流参数,并以管束区循环速率和叶轮区湍流耗散为主要特征优化反应器基本结构。

1 反应器的几何模型及计算方法

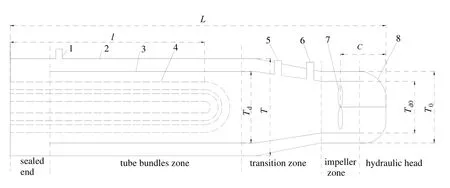

烷基化反应器的结构型式如图1所示。为考察反应器结构尺寸对反应器内流动特征的影响,表1给出了各种不同结构参数。反应器直径T为0.286 m,长度为L,叶轮区反应器的直径T0为0.194 m,导流筒直径Td为0.194 m,叶轮区导流筒直径Td0,叶轮直径D为0.096 m,叶轮离水力头底部距离C,换热管直径dm为0.015 m,换热管间距d,采用正方形排布。反应器长径比L/T为6.6时,换热管长l为1.2 m;当反应器长径比L/T为4,5和9时,对应的换热管长l分别为0.681,0.881和1.682 m。搅拌叶轮为翼型桨(6K5U),与文献[10]的结构型式相近。在划分网格时,对叶轮区、导流筒与叶轮之间的间隙、水力头部分进行加密,在管束的U形部分、叶轮区及水力头部分采用四面体网格,其他部分为六面体网格。通过对不同网格尺寸的试算,结合计算效率选择一种对结果影响最小的网格。

图1 烷基化反应器Fig.1 Schematic diagram of alkylation reactor1-outlet; 2-shell; 3-draft tube; 4-tube bundles; 5-sulfuric acid inlet; 6-hydrocarbon inlet; 7-impeller; 8-hydraulic head

表1 烷基化反应器的结构参数Table 1 Different geometry parameters of the alkylation reactor

计算模拟的物系为水,烃进料口流速为0.006 4 m/s,酸烃进料口流速比为1.1:1。表1中case3的操作转速N为1 000、1 500、2 000、2 500及3 000 r/min,其余计算case的N均为2 000 r/min。采用商业软件Fluent,选用标准k-ε湍流模型,动区与静区的处理方法为多重参考系法,近壁区的处理采用标准壁面函数法,固体壁面为无滑移边界,进口边界条件为速度入口(Velocity Inlet),出口边界条件为压力出口(Pressure Out)。压力与速度的耦合方式采用SIMPLE算法,压力项离散格式改为二阶(Second Order),动量、湍流动能、湍流耗散率的离散格式均为二阶迎风(Second Order Upwind),压力项的松弛因子为0.7,动量的松弛因子为0.3,湍流动能、湍流耗散率的松弛因子均为0.5,其余为默认值,连续性方程的残差为10-4,动量方程及湍流模型方程的收敛残差为10-5;计算至收敛后得到不同case的流场信息。

2 结果与讨论

2.1 模型验证

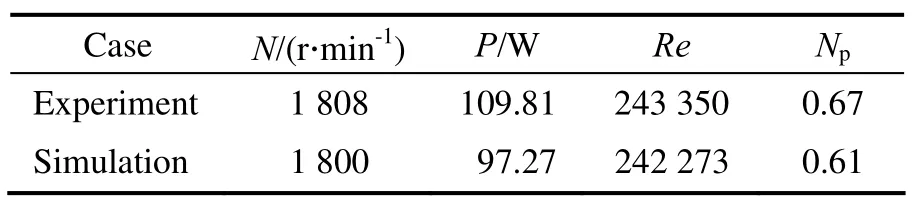

从表2可以看出,实验与模拟得到的Np相差较小,模拟与实验误差约为9%,模拟结果与实验结果接近,因此数值计算基本合理。

表2 实验的与模拟的功率准数Table 2 Experimental and calculated Np

2.2 硫酸法烷基化反应器内(case3)的流动特征

2.2.1 流场结构

由于反应器较长,为清楚的表示流场结构,将其分成两段显示,图2(a)表示密封端及管束区U形管部分之前的流场,图2(b)表示管束区U形管部分、过渡区、叶轮区及水力头的流场。反应器内流体为循环流动,在搅拌叶轮的作用下,导流筒内的流体从叶轮吸入侧进入叶轮,从叶轮排出侧排出后在水力头壁面的作用下折返,沿着导流筒与反应器壳体间的间隙进入到密封端,重新进入导流筒内构成反应器内流体的主体循环。叶轮排出流进入环隙时,在环隙入口处,存在一小的涡结构,这是因为水力头与导流筒形成弯曲通道,由于离心力和压力梯度的平衡,形成了二次流;此处涡结构的形成,局部阻力增大,不利于流体的循环流动。在U形管部分,循环流体绕U形管流动,在管间形成许多小涡。在密封端也存在小涡,小涡的形成可能产生“死区”,在两相混合时液滴可能在此聚并。综上,反应器内的流场是由主循环流动叠加若干次要流动结构。

2.2.2 循环流量(Q)、流量数(Nq)与转速(N)的关系

流量数(Nq):Nq=Q/ND3,其中Q为循环流量,N为转速,D为叶轮直径。由图3可知,通过计算不同操作转速下的流场,发现循环流量随转速线性增大,在转速N大于1 000 r/min时,流量数保持一恒定值约为0.625。

2.2.3 管间轴向速度分布

技能竞赛具有很强的趣味性和互动性,与传统的“教师讲授,学生倾听”的代理型教授方式不同,能够促使学生变被动为主动,所以在强调实践应用和创造力发展的经济管理类专业的学生培养当中具有重要地位。从当前影响力较大的“挑战杯”大学生创业大赛、全国大学生企业经营模拟大赛就可以看出,学生全身心投入,学习效果极佳。通过竞赛提升了实际运用知识的能力和解决问题的能力,进一步夯实了专业理论基础,培养了团队意识、沟通能力和快速反应能力。

图4(a)为取样直线位置:x=0.03 m,y=0,0.01,0.02,0.03,0.04及0.05 m,0 m< z <1.2m,图4(b)为管间轴向速度分布。从图4(b)可知,流体从密封端进入导流筒内,导流筒的入口处(图1中管束区的左端)的轴向速度迅速增大至一最大值,接着随轴向位置的增大而不断减小。这主要是因为循环流体从环隙流出后在导流筒入口处汇合,进入比环隙截面积小的导流筒内,故速度迅速增大;随着轴向位置的增大,由于流体局部阻力的增大而不断减小。

图2 反应器内的流场结构Fig.2 Velocity fields in the reactor

图3 循环流量、流量数与转速的关系Fig.3 The relationship between Q, Nq and N

图4 管间轴向速度Fig.4 Axial velocity between tube bundles

x方向的位置相同,比较y方向上不同位置的轴向速度的分布可知,轴向速度大小存在下列规律:越靠近反应器的轴中心(y=0.01>y=0.03>y=0.05),轴向速度越大,但是y为0,0.02和0.04 m时的轴向速度与y为0.05 m时非常接近,这主要是因为y为0,0.02和0.04 m位于两换热管之间,受到壁面的影响,使得速度减小。

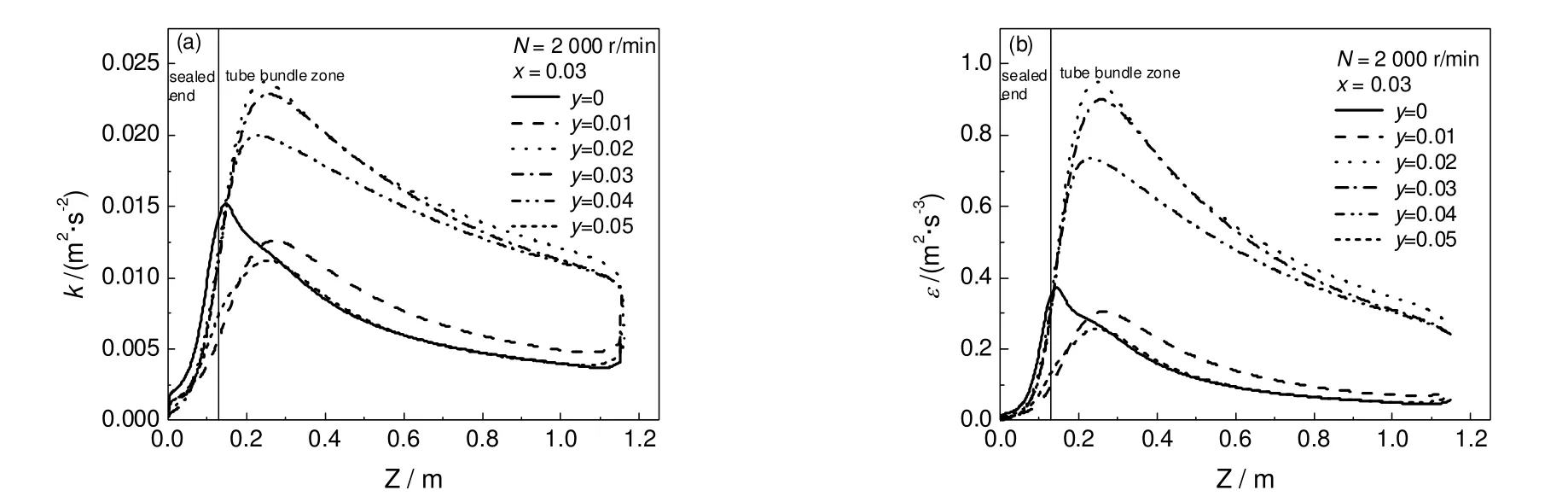

2.2.4 管间的湍流动能、湍流耗散率分布

管间的湍流动能、湍流耗散率分布的计算结果见图5。从图5(a)可知,湍流动能在管束区导流筒的入口处迅速增大至一最大值,接着随轴向位置的增大而不断减小。这是因为在导流筒入口处流体汇聚产生较大的扰动导致湍流动能迅速增大,而随着轴向位置的增加,流体汇聚产生的扰动作用减小,湍流动能减小。比较y方向上湍流动能分布可知,y为0,0.02和0.04 m时的管束间湍流动能依次略微减小,y为0.01,0.03和0.05 m时的管束间湍流动能也依次略微减小,而总体上y为0,0.02和0.04 m时管束间湍流动能大于y为0.01,0.03和0.05 m时的管束间湍流动能;因此,越靠近导流筒中心的湍流动能稍微增大,而因为y为0,0.02和0.04 m处于两换热管之间,两管之间的距离很小,而近壁区采用半经验的壁面函数进行处理,可能使预测的湍流动能偏大。比较图5(a)与(b)可知,管间湍流耗散率与湍流动能的分布规律一致。

图5 管间湍流动能(a)及湍流耗散率(b)Fig.5 k(a) and ε(b) between tube bundles

2.2.5 叶轮区及水力头的湍流动能、湍流耗散率

叶轮区及水力头的湍流动能、湍流耗散率计算结果见图6。从图6(a)可知,在叶轮区及水力头的湍流动能分布上下对称,在桨叶周围、叶轮排出流以及导流筒与反应器外壳构成的环隙入口处湍流动能较大,且大于0.1 m2/s2;导流筒与反应器外壳构成的环隙入口处湍流动能较大的位置也是图2(b)中小涡中心的位置;比较图6(a)与图6(b)可知,叶轮区及水力头内湍流耗散率的分布规律与湍流动能一致,高湍流动能、高耗散区域在整个反应器内所占的比例很小。

图6 叶轮区、水力头的湍流动能(a)和湍流耗散率(b)Fig.6 k(a) and ε(b) in impeller area and hydraulic head N = 2 000 r/min

从图6(b)及图5(b)可知,叶轮区及水力头内的湍流耗散率比管束区大1~2个数量级。通常在两相液滴破碎中,湍流耗散率大之处液滴破碎较容易,因此通过改变叶轮区及水力头内的湍流耗散率分布能控制液滴的大小分布,对叶轮区及水力头进行结构上的优化。

2.3 反应器结构变化对反应器内流动特征的影响

管间轴向速度越大,在相同的反应器截面积下,循环流量越大。表3给出不同case下的流量数。不同结构尺寸的反应器,相同转速下的流量数不同。

表3 不同case下的流量数NqTable 3 Nq for different cases

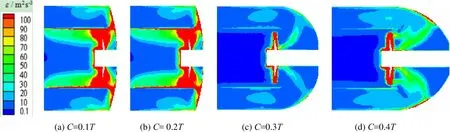

2.3.1 离底距离C

通过表3比较case 1~4可知,离底距离C为0.3T时流量数最大;C为0.1T时流量数比其他离底距离时流量数约减小50%,C为0.2T,0.3T和0.4T时流量数较为接近。因此在相同转速下,C为0.2T,0.3T和0.4T时的轴向速度接近且远大于C为0.1T时的轴向速度,为了反应器内流体更好地循环,应避免选用离底距离C为0.1T。从图7可知,离底距离C在0.3T及0.4T时,叶轮区的湍流耗散率较小,这主要是因为离底距离C较小时,叶轮排出的流体对壁面撞击较为强烈,使得湍流耗散率较大,而当离底距离增大,撞击强度减弱。综上,为保证管间一定点的循环速度且叶轮区有较大的湍流耗散率,离底距离C为0.2T。

图7 不同离底距离C时叶轮区及水力头的湍流耗散率Fig.7 ε in impeller area and hydraulic head for different C

2.3.2 叶轮直径D与叶轮区导流筒直径Td0之比D/Td0

通过表3比较case 3,5和6可知,随着D/Td0的减小,流量数不断增大,但是增幅不大,尤其是D/Td0从0.686减小至0.6时的流量数变化更小。从图8可知,D/Td0减小,叶轮直径D不变,叶轮末端与导流筒壁面的间隔增大,环隙入口缩小,由于叶轮排出流与水力头壁面的碰撞加强,使得湍流耗散率增大;但D/Td0从0.686减小至0.6时湍流耗散率相差较小。综上,D/Td0减小至 0.686 能得到较大的循环速度,且在叶轮区有较高的湍流耗散。

图8 不同D/Td0时叶轮区及水力头的湍流耗散率Fig.8 ε in impeller area and hydraulic head for different D/Td0

2.3.3 反应器的长径比L/T

通过表3比较case3,7,8和9可知,长径比L/T为4,5和6.6时,流量数几乎一致,而当长径比增大至9时,流量数略微减小;为保持较大的循环流量,长径比较宜选用4,5和6.6。从图9可知,长径比增大,在密封端及管束区入口处,湍流耗散率减小;在主体管束区,随着长径比的增大,在更大的区域内湍流耗散率较小;长径比从5增加到6.6时,湍流耗散率显著下降。因此为维持较大的湍流耗散率且保持一定的反应器体积及循环流量,长径比为5是相对较好的选择。

图9 不同L/T时密封端及管束区的湍流耗散率Fig.9 ε in seal end and tube bundles area for different L/T

2.3.4 反应器截面过渡区的结构型式

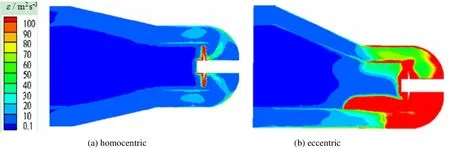

通过表3比较case3和10可知,过渡区的结构为同心变为偏心结构时(轴中心向下偏移了0.22T0)流量数由0.632变为0.619,可以认为几乎一致。从图10可知,同心安装时,湍流耗散率在水力头内的分布几乎是对称的;偏心安装时,搅拌轴下方的湍流耗散率大于轴上方;偏心安装时,在叶轮区、水力头内的湍流耗散率远大于同心安装时的湍流耗散率。故过渡区的结构型式应选用偏心结构。

图10 不同过渡区结构型式时过渡区、叶轮区及水力头的湍流耗散率Fig.10 ε in transition area, impeller area and hydraulic head for different transition structure

2.3.5 管间距d

通过表3比较case3,11和12可知,管间距增大,流量数增大,但是变化很小。从图11可知,随着管间距的增大,沿着流体的流动方向,管束区导流筒内较大区域的湍流耗散率增大,而管束间的湍流耗散率减小。这可能是因为管间距增大,反应器内的流通截面积增大,使得管束区导流筒入口处流体的汇聚更激烈、湍流耗散率大,而管间距增大,流体受壁面的作用较小,从而管束间的湍流耗散率较小。因此管间距的增大能使流量数增大从而提高管间循环速度,又使管间的湍流耗散率减小,综合这两方面的影响可考虑采用d为0.01 m。

图11 不同d时密封端及管束区的湍流耗散率Fig.11 ε in seal end and tube bundles area for different d

3 结 论

通过研究烷基化反应器内单相流动特征,给出了反应器内的基本流型、流量与转速的关系、管束区内轴向速度及湍流信息、叶轮区及水力头内的湍流信息以及反应器结构的优化参数,得到的结果如下:

a)反应器内的流场是由主循环流动叠加若干次要流动结构。

b)循环流量随转速线性增大,而转速大于1 000 r/min时流量数不随转速的增加而变化。

c)流体从密封端进入导流筒内,导流筒的入口处的轴向速度、湍流动能、湍流耗散率迅速增大至一最大值,接着随轴向位置的增大而不断减小;越靠近反应器轴中心,轴向速度、湍流动能、湍流耗散率越大。

d)在叶轮区及水力头的湍流动能分布上下对称,在桨叶周围、叶轮排出流以及导流筒与反应器外壳构成的环隙入口处湍流动能较大,且远大于管束区。

e)通过对不同结构因素的讨论可确定较为适宜的反应器结构参数为:C为0.2T,L/T为5,D/Td0为0.686,反应器截面过渡区的结构型式为偏心结构,d为0.01 m。

[1] 卜 岩, 郭 蓉, 侯 娜. 烷基化技术进展 [J]. 当代化工, 2012, 41(1):69-72.Bu Yan, Guo Rong, Hou Na. Advances in alkylation technology [J]. Contemporary Chemical Industry, 2012, 41(1):69-72.

[2] Putney D H, Lindau J H, West C L, et al. Horizontal draft tube mixer with offset discharge: US, 3759318 [P]. 1973-09-18.

[3] 李彩霞, 高鸿海, 张 华. 卧式烷基化反应器: 中国, CN2790575Y [P]. 2006-06-28.

[4] 狄英杰. 烷基化生产与技术 [M]. 北京: 中国石化出版社, 1993:119-149.

[5] 张燕敏, 王英琛, 林猛流, 等. 搅拌槽内液滴大小分布的研究 [J]. 化工学报, 1989, 40(1):118-122.Zhang Yanmin, Wang Yingchen, Lin Mengliu, et al. Drop size distribution in stirred tank [J]. Journal of Chemical Industry and Engineering,1989, 40(1):118-122.

[6] Deglon D A, Meyer C J. CFD modelling of stirred tanks: Numerical considerations [J]. Minerals Engineering, 2006, 19(10):1059-1068.

[7] Jenne M, Reuss M. A critical assessment on the use of k-epsilon turbulence models for simulation of the turbulent liquid flow induced by a Rushton-turbine in baffled stirred-tank reactors [J]. Chemical Engineering Science, 1999, 54(17):3921-3941.

[8] Jaworski Z, Dyster K N, Nienow A W. The effect of size, location and pumping direction of pitched blade turbine impellers on flow patterns:LDA measurements and CFD predictions [J]. Chemical Engineer Research and Design, 2001, 79(8):887-894.

[9] Kumaresan T, Joshi J B. Effect of impeller design on the flow pattern and mixing in stirred tanks [J]. Chemical Engineering Journal, 2006,115(3):173-193.

[10] 蔡清白, 戴干策. 翼型桨叶片尾涡结构的PIV实测与LES模拟研究 [J]. 过程工程学报, 2011, 11(4):541-548.Cai Qingbai, Dai Gance. Measurement of trailing vortices around a hydrofoil impeller with PIV and large eddy simulation [J]. The Chinese Journal of Process Engineering, 2011, 11(4):541-548.