氩氧精炼低碳铬铁过程喷溅预报及控制

尤 文, 马海涛, 赵 彬

(长春工业大学电气与电子工程学院,吉林长春 130012)

0 引 言

目前冶炼低碳铬铁合金的方法主要为电硅热法和“波伦法”(Perrin),这类方法的缺点是工序长、电耗高、铬损失大。近年研究尝试将碳含量大于8wt%、铬含量为65wt%~80wt%的高碳铬铁合金熔体,直接采用精炼不锈钢的AOD法进行顶、底复吹氩(氮)/氧混合气的方法精炼低碳铬铁合金[1],该方法以氧代电,可大大简化生产工序和降低生产成本,但到目前为止仍存在炉役短、降碳困难、铬损失大和喷溅率高等问题。喷溅在转炉、AOD炉及由氧气助燃的电炉生产过程中时有发生,据统计[2],喷溅事故占冶金行业事故的60.7%,喷溅发生率在11.6%~20%之间,而铁合金生产由于原料铁水含碳量高、冶炼温度高、炉容比小和原料中含S等杂质高等原因,其喷溅发生率更高,喷溅不仅干扰冶炼设备正常工作(扰乱冶炼过程的物料平衡、氧平衡与热平衡,因喷出大量熔渣使脱硫、脱磷效果不佳,也限制了供氧强度)、降低铁合金的收得率[3](大喷时金属损失率高达3.6%,小喷时1.2%,微喷时也有0.5%)、损失热量、污染环境、喷溅因冲刷炉壁内衬导致炉龄降低,造成粘枪、烧枪、炉口和烟罩挂渣,严重时损坏设备,危及生命安全[4](喷溅导致的烫伤事故占炉前烫伤事故的80%以上)。因而有效抑制喷溅发生,即是稳定氩氧精炼铁合金工艺的必然,也是保证设备和人身安全的需要。

1 AOD炉的喷溅机理分析及定义

1.1 喷溅产生的机理分析及其主要特征

AOD炉内碳氧反应不均衡发展,瞬时产生大量的CO气体,这是发生喷溅的根本原因。在AOD炉冶炼低碳铬铁过程中,直接供氧反应1(C+O→CO)和间接供氧反应2(3C+Cr2O3→2Cr+3CO)是两种主要脱碳反应,前者为放热反应,后者为吸热反应,其反应速度受供氧量、熔池碳含量、CO含量、渣中Cr2O3含量和温度的共同影响。如果冶炼过程中控制不当(比如加料),熔池骤然受到冷却,抑制了正在激烈进行的碳氧反应2,供入的氧气生成了大量Cr2O3并聚积;当熔池温度再度升高到一定程度,Cr2O3聚积到20%以上时,碳氧反应2重新以更猛烈的速度进行,在碳氧反应1和碳氧反应2的共同作用下,瞬间产生大量的CO气体,又由于此时Cr2O3含量较高,渣液表面张力较小、泡沫化程度较高和渣层较厚,液面升高,阻碍了熔池内热交换,导致渣液液面与炉内铁水温差升高,同时使CO逸出困难,此时,如果碳-氧反应剧烈,就会产生泡沫性喷溅,严重的话会产生爆发性喷溅;如果炉渣中Cr2O3的含量降低,其特征与上述正好相反,严重的话会导致炉渣返干,产生金属性喷溅。可见,炉渣中Cr2O3含量是影响喷溅发生的主要原因。此外,铁水成分(主要是硅、硫、磷的含量)、铁水温度、炉子状况(新炉还是老炉,是否补炉)、渣量和炉容比也是影响喷溅的原因。

喷溅发生的主要特征有:

1)炉渣中Cr2O3含量积累过高;

2)炉渣中Cr2O3含量积累过低,炉渣返干;

3)炉渣泡沫化程度较高,渣层液面升高;

4)炉内反应剧烈沸腾,伴随振动和音频噪声;

5)炉内排出的CO气体含量突变;

6)渣液液面与炉内铁水温差升高。

1.2 喷溅定义及类型

AOD炉(包括转炉及其它由氧气助燃的冶炼设备)在吹炼过程中由于氧气流股对熔池的冲击及脱碳反应产生的CO气体逸出,造成炉渣及金属液的飞溅是难以避免的,通常这种飞溅高度不会超过炉口,称之为内喷。但因某种条件具备时,会因金属液与渣液两相间发生剧烈的氧化反应,炉膛内产生大量的CO气体并夹带着炉渣和金属液瞬间从炉口喷出,被称之为外喷。狭义上喷溅仅指外喷,广义上喷溅既包括内喷,也包括外喷。转炉和AOD炉冶炼的前、中、后期均有可能出现外喷,外喷是冶炼过程中的严重故障状态。

1.3 国内外研究现状及趋势

现有成果主要在分析喷溅产生的原因及预防措施方面,通过调整装入制度、优化供氧制度和造渣制度等强化约束操作规范等管理手段来降低喷溅的发生率,而这些方法仅能降低因误操作导致的喷溅。而对铁水成分的偏差、辅料成分的变化、供氧(氩)流量的波动、顶枪位置调整误差、工艺曲线的不完善等原因引起的喷溅研究尚未深入,尽管文献提出的气体分析方法[5]为解决喷溅问题提供了一条途径,并在韩国浦项和日本新日铁进行了应用研究,预报准确率达到了81%,但由于分析的实时性较差,目前仅用作喷溅发生时及事后分析原因,不能实现自动控制,而且成本较高,当炉体容量小于20t时,炉气分析设备成本将大大高于冶炼设备,使该方法难以实现工程应用。而音频分析方法[6]由于冶炼现场环境干扰十分严重且干扰源各不相同,导致分析精度不高且随环境变化而变化,具有较大的不确定性,况且,该方法在检测到信号时喷溅已经轻微发生,给后续压喷带来实效方面的困难,更不能从根本上控制喷溅发生。至于依据FeO含量调节枪位的方法,由于目前没有相关技术在线检测炉渣中FeO含量,使该方法现阶段不能用于在线实时控制。美国的Ispat Inland钢铁厂[7]和捷克的Trinecke zelezarng钢铁厂转炉车间采用数学模型来预测喷溅,然后通过调整工艺和加料方法来预防喷溅,该方法主要特点在于冶炼前离线收集冶炼工艺数据,通过模型进行分析喷溅的可能性,而无需冶炼时在线采集实时信息,可以避免炉气分析的成本过高和音频分析干扰难以滤除等困难,但该方法对物料来源及成分变化较大的企业难以适用。因而,有必要寻找一种能够间接表征喷溅即将发生的特征信号,该信号既能够实现在线检测,又能兼容炼钢和炼铁合金工艺,进而利用该信号来实现自动控制,避免喷溅发生。

2 AOD炉喷溅风险强度分级预报方法

2.1 渣液中金属氧化物累积量的软测量方法

前述分析结果表明,Cr2O3累积量(∑(Cr2O3))是喷溅发生的主要原因,只要控制该量在恰当的范围内,就可以避免喷溅发生。但目前尚无技术和仪器能够实现∑(Cr2O3)的在线测量,给实施闭环控制带来了较大困难。因而,必须借助软测量技术,建立∑(Cr2O3)与其它可以检测的物理量之间的关系模型,进而间接完成∑(Cr2O3)的计量。研究表明[8],随着熔渣中Cr2O3含量升高,熔渣过分发泡,渣层因膨胀增厚,其表面张力降低,阻碍着CO气体从炉内铁水中经渣层通畅排出,也阻碍了渣液与铁水的热交换,导致炉内下层钢水与渣液上层表面的温差随Cr2O3含量的增加而增大,而当渣中Cr2O3含量降低,熔渣逐渐变得黏稠,渣层因黏稠变薄,其表面张力增高,有利于CO气体从炉内铁水中经渣层通畅排出,也加速了渣液与铁水的热交换,导致炉内下层钢水与渣液上层表面的温差随Cr2O3含量的降低而降低,可见炉内下层钢水与渣液上层表面的温差能够反映渣液泡沫化程度、渣层厚度、渣液Cr2O3含量和渣液“返干”程度,只要控制好这一温差,就可以间接控制渣中Cr2O3的含量在适当的范围内,从而避免喷溅发生。然而,由于冶炼过程十分复杂,具有非线性和不确定性,而且各变量耦合紧密,涉及到物料平衡、热平衡、氧平衡等多种制约,要建立该温差与∑(Cr2O3)之间的数学模型极为困难,考虑到实际生产过程中,只有∑(Cr2O3)高或者低到某种程度时才会发生喷溅,故可以用二者的关系模型替代其数学模型来实施控制。

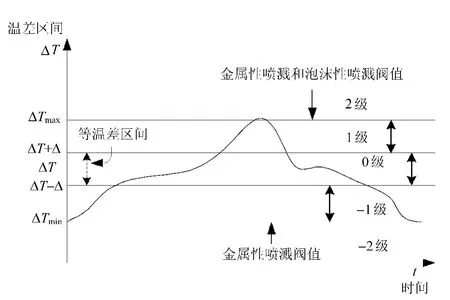

2.2 AOD炉喷溅风险强度的分级表征方法

为了表征∑(Cr2O3),把炉内下层钢水与渣液上层表面的温差简称为温差,把不至喷溅而正常冶炼时∑(Cr2O3)对应的温差称为标准温差,用ΔT表示。由于物料成分及计算误差,该标准温差不是一个常数,而是一个区间,称为等标准温差带,记为(ΔT-Δ,ΔT+Δ),其带宽为2Δ。把∑(Cr2O3)过高导致即将发生泡沫性喷溅时刻对应的温差称为最大临界温差,记为ΔTmax。把∑(Cr2O3)过低导致即将发生金属喷溅时刻对应的温差称为最小临界温差,记为ΔTmin。将温差Δt变化区间分为下述5个子区间,即(0,ΔTmin],(ΔTmin,ΔT-Δ],(ΔT-Δ,ΔT+Δ),[ΔT+Δ,ΔTmax)和[ΔTmax,∞)。每个区间分别表征渣液泡沫化程度、“返干”程度和∑(Cr2O3),同时也代表熔池距喷溅发生的风险强度。其中,(ΔT-Δ,ΔT+Δ)区间表征∑(FeO)恰当,不会产生喷溅,风险强度记为0级;(ΔTmin,ΔT-Δ]表征∑(Cr2O3)较少,有可能返干,具有爆发金属性喷溅的趋势,风险强度记为-1级;[ΔT+Δ,ΔTmax)表征∑(Cr2O3)较高,具有爆发泡沫性喷溅的趋势,风险强度记为1级;(0,ΔTmin]表征∑(Cr2O3)过少,已经返干或即将返干,发生或者即将发生金属性喷溅,风险强度记为-2级;[ΔTmax,∞)表征∑(Cr2O3)过高,已经发生或者即将发生金属性喷溅,风险强度记为2级。喷溅风险强度及∑(Cr2O3)与温差的关系如图1所示。

图1 喷溅风险强度等级(Cr2O3累积量)与温差的关系曲线

该图也是∑(Cr2O3)与温差的关系模型,因ΔT,ΔTmax和ΔTmin随炉型、炉容比和冶炼工艺要求不同而不同,需要现场通过实验整定。喷溅风险强度分级也可根据预报及控制精度按温差梯度细分,其方法相同。

2.3 渣液与铁水温差的测量方法

渣液与铁水温度的测量是由分别安装在顶枪和底枪上的红外测温装置按采样周期在线完成,红外光信号的引出采用新的顶枪和底枪结构,通过顶枪和底枪上的特殊结构在枪管内孔引出红外光信号,非接触测取炉内漂浮在铁水上面的渣液温度和铁水温度,AOD底枪红外在线测温系统结构如图2所示。

图2 AOD底枪红外在线测温系统结构

其冷却借助于枪的自冷系统,渣液和铁水温度测量的同步及温差的计算由PLC中的软件自动实现,并将该温差值与各子区间下限和上限相比较,以确定当前温差落入的区间。

3 基于模糊控制的喷溅抑制方法

渣液中∑(Cr2O3)可以通过调节枪位和供氧强度来控制,控制∑(Cr2O3)的过程也就是控制化渣过程。如果∑(Cr2O3)控制不当,会给吹炼带来困难。若化渣太晚,易“返干”,形成金属性喷溅;若化渣太早,易增加渣液泡沫化程度,形成泡沫性喷溅,甚至爆发性喷溅。因此,控制喷溅的关键就是要控制吹炼枪位及供氧强度。

3.1 温差偏高时枪位的调节和供氧强度控制

冶炼前期调节和控制的原则是早化渣、化好渣。吹炼前期的特点是硅、铬迅速氧化、渣中SiO2浓度大,熔池温度不高,此时要求将加入炉内的石灰尽快地化好,以便形成碱度≮1.5~1.7的活跃炉渣,以减轻酸性渣对炉衬的侵蚀,并增加吹炼前期的脱硫与脱磷率。为此,应采用较高的枪位,如果枪位过低,不仅因渣中Cr2O3低会在石灰表面形成高熔点而且致密的2CaO·SiO2,阻碍石灰的熔化,还会由于炉渣未能很好地覆盖熔池表面而产生金属喷溅,当然,前期枪位也不宜长时间过高,否则造成Cr2O3含量过高,渣液泡沫化程度严重,渣层增厚,温差增大,发生泡沫性喷溅,为此,随着温差增大,当喷溅风险强度等级为1级时,应该降低枪位到低枪位,来降低Cr2O3含量,同时降低供氧强度,减弱碳氧反应速度,避免喷溅。由于枪位调节Cr2O3含量具有大滞后特性,当为-2级时,通过加料系统添加泡沫抑制剂,依赖化学反应迅速降低Cr2O3含量,同时,进一步加大供氩气压力和流量,以便击碎返干层,加大铁水搅拌力度,降低供氧强度,进而降低反应速率,将冶炼中产生的气体通过炉口上方的除尘排气通道排出,从而避免大喷事故的发生。

3.2 温差偏低时枪位的调节和供氧强度控制

吹炼过程中期枪位控制的基本原则是:继续化好渣、化透渣、快速脱碳、不喷溅、熔池均匀升温。吹炼中期的特点是强烈脱碳,在这个阶段中,不仅吹入的氧气全部用于碳的氧化,而且渣中的Cr2O3也大量被消耗,渣层变薄,温差降低,渣中∑(Cr2O3)的降低将使炉渣的熔点上升,流动性下降,出现“返干”现象,影响硫、磷的去除甚至于发生回磷现象,“飞溅”也较严重。为了防止中期炉渣返干,产生金属性喷溅,当喷溅风险强度等级为-1级时,应该适当提枪,使渣中有适当的∑(Cr2O3),同时,降低供氧量,减弱碳氧反应速度和反应温度,避免喷溅。由于枪位调节Cr2O3含量具有大滞后特性,当为-2级时,还需要通过加料系统添加定量改善渣液氧化性和流动性的辅料(如铬粒和萤石),依赖化学反应迅速增加Cr2O3含量,来抑制喷溅发生。

3.3 抑制喷溅的模糊控制规则建立及执行

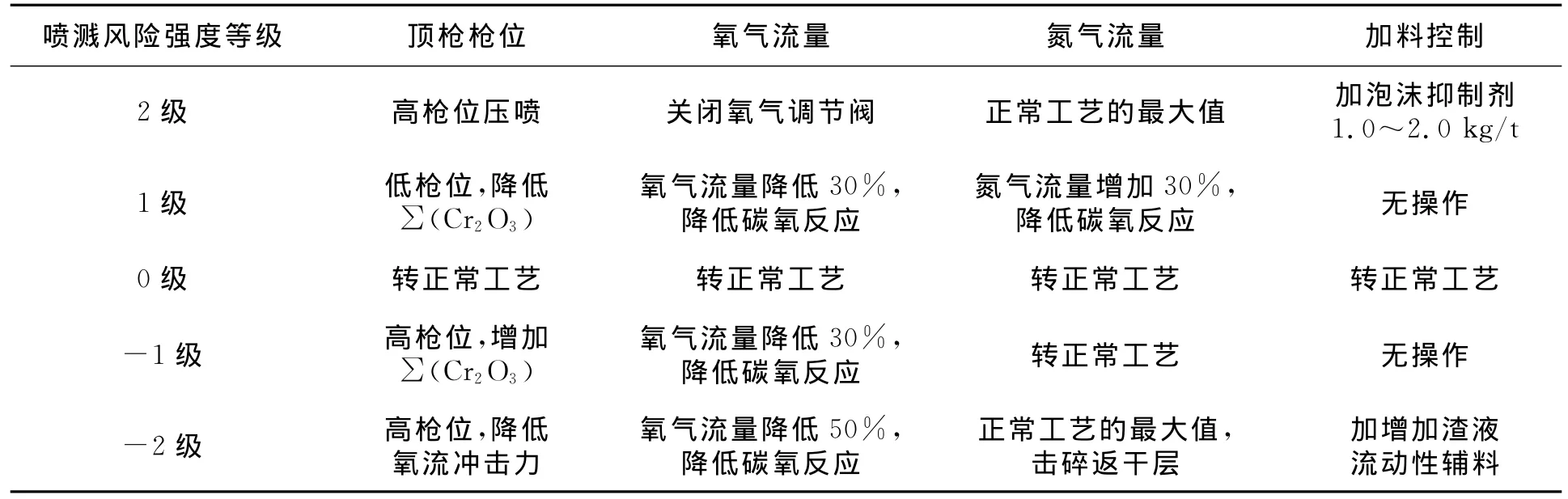

在正常冶炼工艺曲线间歇期(针对间歇式供氧方式的冶炼工艺,在间歇期采样可以保证测量精度),实时测量同一时刻炉内漂浮在铁水上面的渣液温度和炉内底层铁水温度,计算铁水和渣液温差,确定喷溅风险强度等级,当为0级时,按即定工艺曲线继续进行冶炼,非0级时,则转入防止AOD炉冶炼过程出现喷溅的控制程序。因为控制喷溅发生的主要手段是枪位、供氧强度、供氩强度和添加剂,而距离喷溅发生的程度不同,需要的控制方式和控制量大小也不尽相同[9],为此建立各级与控制方式和控制量大小的对应关系见表1。

表1 抑制喷溅模糊控制规则表

表中高枪位是指比正常枪位高0.2~0.4m以上的顶枪位置;高高枪位是指比正常枪位高0.4~0.6m以上的顶枪位置;低枪位是指比正常枪位低0.2~0.4m以下的顶枪位置;降低氧气流量是指比当时正常冶炼工艺曲线的流量值低30%~50%;进一步降低氧气流量是指比当时正常冶炼工艺曲线的流量值低50%~70%,具体参数可以根据炉型及炉容比适当调整。PLC中的控制程序依据当前等级,查表1获得对应的氧气流量和氩气流量,然后分别控制图2中的氧气和氩气流量调节阀,实现脉宽调制式恒流量控制;PLC由表1同时获得枪位信息,经变频器控制顶枪升降系统到指定位置;如果等级为±2级,PLC由表1同时获得加料信息,PLC将控制电磁振动给料机加入定量的改善渣液氧化性和流动性的辅料,控制系统快速离开喷溅状态。

4 结 语

把喷溅控制问题归结为渣液中∑(Cr2O3)和碳-氧反应速率控制问题,首次用渣液与铁水温差及其区间表征渣液中∑(Cr2O3)和喷溅风险强度等级,进而将∑(Cr2O3)测量问题简化为渣液与铁水温差测量问题,从而解决了Cr2O3含量和碳-氧反应速率不能在线测量的问题。提出的基于喷溅风险强度等级来防止喷溅的控制方法,依据风险等级,整合了枪位、氧、氩流量和喷溅抑制剂等控制量,按模糊控制思想构建了控制规则表,依据规则表调节枪位和气体流量来控制喷溅风险等级在0级内,进而控制渣液的Cr2O3含量,保证炉渣的氧化性和流动性,从而避免喷溅发生。该方法主要优点是将Cr2O3含量控制问题简化为温差控制问题,即解决了∑(Cr2O3)不能在线测量问题,又避免了建立温差与Cr2O3含量的数学模型。

[1] MA Haitao.The research of control strategy on AOD furnace tilting system[C]//International Conference on Logistics Systems and Intelligent Management.[S.l.]:ICLSIM,2010:435-437.

[2] 叶键松,郑卫民,金进文,等.转炉前期炉渣喷溅的原因及对策[J].安徽工业大学学报,2009,26(3):208-212.

[3] 王三忠.转炉炼钢喷溅的控制及预防措施[J].河南冶金,2009,17(4):32-34.

[4] 黄志勇,颜根发,左都伟.转炉炉渣喷溅的机理及预防措施[J].金属材料与冶金工程,2008,36(3):12-16.

[5] Hei ichiro.Dynamic refining control by analysis of exhaust gas[J].Transaction ISIJ,1987,27(5):351-358.

[6] Daniel Merriman.Mass spectrometry for oxygen steelmaking control[J].Stell Times,1997(11):15-16.

[7] Maxim Shaklrow,Anatoll Boutchenkow.Prediction prevention of slopping in a BOF[J].Iron &Steel Technology,2004(1):38-44.

[8] You Wen.Control methord of preventing splashing in the refining process of AOD furnace based on equal temperature zones[C]//CMCE2010.Changchun:[s.n.],2010:365-368.

[9] You Wen.Control methord of preventing splashing in the process of BOF refining stell based on softmeasuring technology[C]//[S.l.]:Advanced Materials Research,2011:179-180.

- 长春工业大学学报的其它文章

- 畸变图像拼接算法研究