技术创新在尾矿输送系统中的应用实践

文儒景

(江西分宜珠江矿业有限公司,江西分宜 336606)

江西分宜珠江矿业有限公司原用的老尾矿库由于服务期满,2010年公司开始着手新的尾矿库设计、建设工作。新尾矿库设计初期坝为碾压堆石透水坝,坝顶高程为205 m,后期子坝采用上游式筑坝方式以粗尾砂堆坝,当尾矿坝贮存尾矿高程为260.0 m时,尾矿库总库容554.52×104m3。该尾矿库于2011年11月份投入试运行。

尾矿输送系统作为企业的重要环保设施之一,其运行状况的好坏不仅直接影响企业的正常生产和经济效益,还会对周边环境造成影响。所以公司根据实际地形条件,通过优化设计,成功地采用了具有国际选进水平的陶瓷内衬复合钢管作为尾矿输送压力管道;具有自主知识产权的“砂泵多级串联输送尾矿的系统与方法”和“砂泵电机变频控制系统”以及矿浆液位自动控制系统。通过近一年的试运行,尾矿输送系统运行良好,取得了良好的经济和社会效益。

1 尾矿性质

1.1 矿物组成

矿石类型以网脉状为主,另有浸染状和少量致密块状三种自然类型。矿石工业类型有钨钼矿石和钼铋多金属矿石,矿石中有用矿物有黑钨矿、白钨矿、辉钼矿、辉铋矿、黄铁矿、磷钇矿、独居石、金红石等,脉石矿物主要是长石、石英和云母等。

1.2 选矿原则流程

公司根据矿石原矿性质的不同,分别建了两个选厂:钨选厂和钼选厂,钨选厂(处理钨钼矿石)选矿原则流程采用“重-浮”联合流程,重选选钨,重选尾矿再磨再选钼、铋;钼选厂(处理钼铋矿石)选矿原则流程采用“浮-重”联合流程,先浮选选钼、铋,浮选尾矿再重选选钨。

1.3 尾矿粒度特性

尾矿颗粒分布见表1。

表1 尾矿颗粒分布表

尾矿粒度-0.074 mm占39.21%,尾矿平均粒径0.117 mm,密度ρ=2.57 t/m3。

1.4 矿浆量及浓度

干尾矿量:钨选厂的干尾矿量为70.8 t/h。钼选厂的干尾矿量为25 t/h。

尾矿矿浆浓度:钨选厂尾矿矿浆浓度24%,钼选厂尾矿矿浆浓度29.5%。

2 尾矿输送系统简述

2.1 尾矿输送系统主要参数

输送方式确定:根据地形特点,尾矿输送系统采用压力输送加自流输送的方式。先用砂泵将尾矿扬送到尾矿库库尾的小山梁上(标高为312 m)的矿浆缓冲池中,再采用自流方式用管道将矿浆引到坝前进行分散放矿。

砂泵运行方式确定:由于钨选厂是二个系统四个系列,为了便于生产调度,钨选厂的尾矿输送系统采用二开一备用的方式,钼厂的尾矿输送系统采用一开一备用的方式。

主要参数确定:经过实地测量,选厂尾矿的总排口标高为207 m,山梁上的矿浆缓冲池顶标高为314 m,压力管长1 590 m,自流管长1 800 m。

2.2 陶瓷内衬复合钢管的成功运用

2.2.1 相关参数的计算

以钨选厂为例计算:根据钨选厂尾矿矿浆的特性可知,尾矿压力输送的临界流速不宜小于1.6 m/s。输送系统采用2开1备方法,管道敷设长度为1 590 m。

通过计算可知管网损失为0.180 m。

根据临界管道内径0.18 m计算管道的沿程阻力为59.38 m。

根据实际管道要铺设的地形,弯道比较多,局部阻力损失按沿程阻力损失的0.4倍计算,可知管道的阻力损失为83.14 m。

由钨选厂砂泵房+207.25 m至高位缓冲池+312 m的几何高差为104.75 m,加之尾矿密度约为1.172 t/m3,计算竖向扬程为122.77 m。

由以上的简单压力计算可知,输送钨选厂尾矿的输送管道需承受压力约为210 m H2O柱,且需有耐磨、耐压及抗剪性能能力强的管道。

同样,根据钼矿尾矿矿浆的特性及管道敷设长度为1 550 m,输送系统采用1开1备的方法,输送钼选厂尾矿的输送管道需承受压力约为210 m H2O柱,且需有耐磨、耐压及抗剪性能能力强的管道。

2.2.2 尾矿输送管的比较选择

尾矿输送管道的特性直接影响到选矿厂的生产是否正常,现列举国内外在尾矿输送中常用的管材特性作比较,详情见表2。

综合以上几种尾矿输送管道的物理等性能,尾矿输送管道确定采用陶瓷内衬复合钢管。钨选厂选用外径为219 mm(内径为179 mm),其中无缝钢管的壁厚14 mm,陶瓷层厚6 mm,陶瓷管道的弯头采用无缝钢管加厚至17 mm,管道弯曲半径约为1 m;钼选厂选用外径为203 mm(内径为163 mm),其中无缝钢管的壁厚14 mm,陶瓷层厚6 mm,陶瓷管道的弯头采用无缝钢管加厚至17 mm,管道弯曲半径约为1 m。

表2 国内外在尾矿输送中常用的管材及特性表

2.2.3 陶瓷内衬复合钢管的特点

陶瓷内衬复合钢管是国家“八六三”计划由北京科技大学研制成功,是具有国际先进水平的复合新型材料[1]。陶瓷内衬复合钢管从内到外由陶瓷层、过渡层和钢管层组成。陶瓷层是由2 600℃以上的熔融氧化铝在离心力的作用下均匀复合在钢管内壁后凝固形成的,致密、光滑,与钢管贴切、牢固的结合地一起。因此具有以下几大优点:

1.良好的耐磨性:陶瓷内衬复合钢管内层为莫氏陶瓷,硬度在9.0以上,相当于HRC90。

2.耐腐蚀性、耐酸度96%~98%与高刚玉瓷相当,耐蚀性比不锈钢高10倍。

3.运行阻力小:阻力系数比普通钢管小,可以降低管线运行阻力,减少运行费用。

4.安装施工方便:可以采用焊接、法兰和柔性快速连接等方法,比较方便。

2.3 砂泵多级串联加压输送尾矿的系统

2.3.1 相关参数的计算

以钨选厂为例计算:由于钨选厂的砂泵吸浆池最低液位标高在+208.0 m的标高处。根据上述尾矿输送方案,从钨选矿厂砂泵房至+312 m矿浆缓冲池的管道敷设距离约为1 590 m。矿浆缓冲池的最高液位标高+313 m。管道从矿浆池的池顶通过。即最高点为+314 m。钨选厂的尾砂输送管道采用陶瓷内衬复合钢管,管道内径为179 mm。根据陶瓷复合管的性能参数,计算其管道管路损失为59.38 m。

根据实际管道要铺设的地形,弯道比较多,局部阻力损失按沿程阻力损失的0.4倍计算,可知管道的阻力损失为83.14 m。

由钨选厂砂泵房+208.0 m至高位缓冲池+314 m的几何高差为106 m,加之尾矿密度约为1.172 t/m3,即竖向扬程为124.23 m,通过计算尾砂泵的清水扬程为209.37 m。

考虑砂泵在运行期间内叶轮磨损的扬程损失,扬程拆减系数以0.90考虑时,砂泵的总扬程需要232.64 m。

同样,根据钼选厂的尾矿输送特性,砂泵的总扬程需要230.7 m。

2.3.2 砂泵选型配置方案

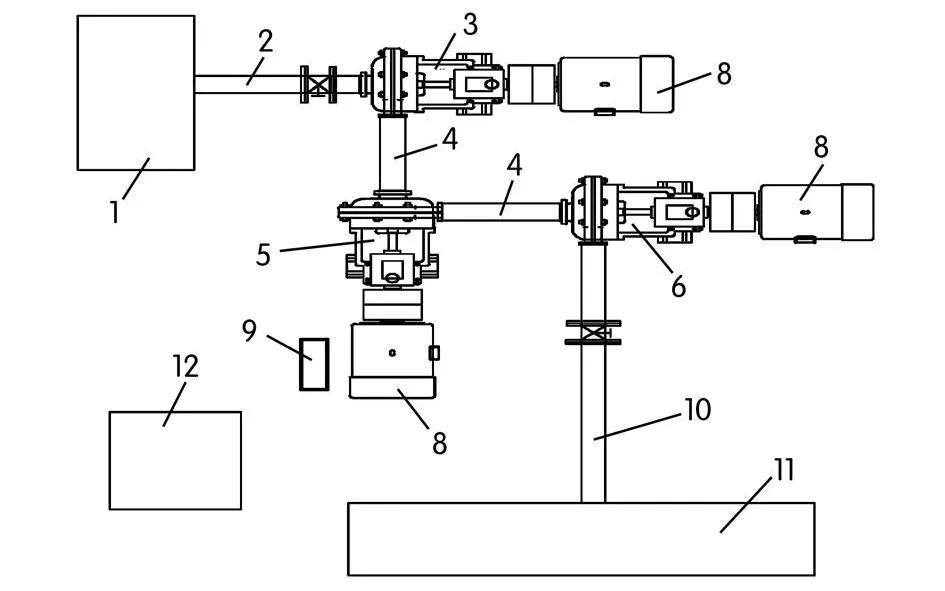

从上述简单的理论计算可以看出,两个选厂的泵送总扬程均在230 m以上,而目前国内技术成熟、运用广泛的大流量渣浆泵单台扬程还无法达到230 m,一般都在100 m以下,所以比较常见的高扬程、远距离的尾矿输送系统,大都采用建设二级或三级砂泵站进行接力输送的办法。根据计算结果,按传统办法设计,公司需要建设三级砂泵站才能达到尾矿扬送的目的。三级砂泵站的建设,不仅投资大,建设周期长(土建工程量大),征用土地多(每级砂泵站都必须建有尾砂泵房和事故池等),特别是由于操作人员多、分布分散给生产指挥协调带来不便。通过公司技术人员的攻关,发明并成功运用了砂泵多级串联输送尾矿的系统与方法。经过计算,钨选厂渣浆泵的型号选择100ZGB渣浆泵,其性能参数为 Q =190 m3/h;H=90 m;n=1 480 r/min;P=132 kW。钼选厂渣浆泵的型号选择80ZGB渣浆泵,其性能参数为Q=85 m3/h;H=92 m;n=1 480 r/min;P=110 kW。采用三台砂泵串联加压输送的办法,同时在压力管沿线设置多个缓冲静桩。安装形象图见图1。

图1 三台砂泵串联安装形象图1-矿浆恒压池;2-矿浆进浆管;3-第一级砂泵;4-中间连接管;5-第二级砂泵;6-第三级砂泵;8-传动电机;9-变频控制器;10-输送管;11-尾矿库;12-事故池

2.3.3 砂泵多级串联输送的特点

根据尾矿的输送距离和扬程,确定尾矿浆的出发压力;矿浆恒压池内的尾矿浆通过矿浆进浆管进入第一级砂泵进行加压,通过第一级砂泵加压后的尾矿浆通过中间连接管依次被泵入至少一个下一级砂泵,而且在每个下一级砂泵都被进一步加压,直到多级加压后的尾矿浆达到所需的出发压力;多级加压后的尾矿浆经输送管被直接输送至尾矿库。将传统的多级砂泵站的砂泵集中到一个砂泵站,将多台砂泵相互串联起来使用,以达到提高矿浆的压力,从而一次扬送到尾矿库。

达到的有益效果是:减少了建设多个砂泵站的投资费用;减少了砂泵站的占地面积:操作人员少,操作维修更集中,管理更方便。

2.4 变频器及液位控制传感器的成功运用

为了避免尾矿扬送时砂泵产生气蚀现象,公司在第一级砂泵前的恒压池上方安装了液位探测控制器,同时对第三级砂泵的电机采用变频器控制,通过液位探测控制器将砂泵池内的液位变化信息传输给变频器[2],变频器根据液位的高低自动调整电机的频率和电压,从而调整电机的转速,以达到调节矿浆输送量的目的:液位上升时电机转数加快,矿浆输送量增大;液位下降时电机转数减慢,矿浆输送量减小,这样使矿浆面始终保持在一定的高度位置,不会产生气蚀现象。采用变频技术控制后还起到了节能的作用。

3 结 论

1.陶瓷内衬复合钢管具有故障率低,耐磨性能好的特点,运行近一年没有出现过一次故障。

2.在高扬程、远距离尾矿输送系统中,采用多级砂泵串联输送,不仅可以有效地缩短建设周期,降低建设费用,节省土地,同时还为选矿生产的统一调度提供了方便。

3.变频器的合理使用,不仅可以稳定砂泵的工况条件,同时通过近半年的试运行,尾矿输送系统运行良好,砂泵运行平稳。

4.上述方法值得同类矿山推荐使用。

[1] 严晋生.陶瓷复合钢管耐磨性能研究[J].矿业快报,2002, (18):7-8.

[2] 杨冬茜,王建渊,王创成.高压变频器在尾矿输送系统改造中的应用[J].电源技术应用,2006,(3):47-49.