闪锌矿精矿中低压富氧浸出

赵景龙

(广西有色金属集团有限公司,广西南宁 530022)

闪锌矿精矿锌直接浸出工艺技术目前有常压富氧浸出和加压富氧浸出。富氧浸出工艺与传统炼锌方法比,具有工艺流程简洁、硫以元素硫形式产出,不受硫酸市场制约,便于储存及运输,环境影响小;建设投资、运行成本和维修费用低,能耗少;流程简单,有价元素综合回收高,省去了沸腾焙烧、烟气制酸和浸出渣的再处理工序。常压浸出采用的是芬兰奥托昆普技术,加压浸出工艺由加拿大狄纳泰克公司(Dynatec公司)开发,两者在国外都有几十年的工业实践先例,技术先进,工艺成熟,现国内部分厂家已引进,据说试运行和生产效果较好。现借鉴两者成熟经验,把两种工艺优点和设备优点结合,控制氧分压介于加压浸出和常压浸出的中间范围,即约0.3~0.9 MPa,经改良优化后的工艺,简称为中低压富氧浸出。本文对中低压富氧浸出工艺的机理、工艺设备、工艺流程、技术经济指标、投资与常压富氧浸出、加压富氧浸出进行综合交叉比较,从生产实践的角度进行阐述。

1 富氧浸出工艺机理

1.1 加压富氧浸出

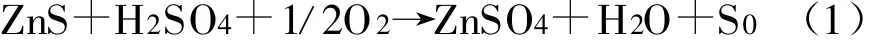

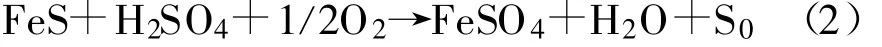

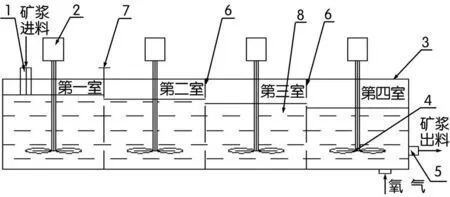

加压浸出过程中,锌精矿中的锌、铁、硫分别与硫酸、氧气反应,生成硫酸盐和单质硫,主要反应如下:

硫酸亚铁又与硫酸和氧气反应,生成硫酸铁。锌精矿中的锌、硫又与硫酸铁和氧气反应,生成硫酸锌与单质硫。其中铁离子的氧化还原过程,起到了氧载体的作用,加速了锌精矿的浸出。所以浸出过程中铁的控制尤其重要。加压浸出过程通过调节浸出液的酸度来控制铁的行为。锌精矿的浸出一般有低酸浸出和高酸浸出。

1.2 常压富氧浸出

常压浸出需要高铁量,通过适当循环铁沉淀物而获得。用废电解液来处理氧化铁渣,使铁渣溶解为硫酸铁:

锌精矿与溶解的硫酸铁反应生成可溶硫酸锌和元素硫。三价铁被还原为二价铁。在氧化条件下,二价铁被重新氧化成三价铁:

在低氧分压下,此反应进行较慢,直接影响到浸出速率。如果氧位较低,锌精矿也能被硫酸部分浸出而释放出硫化氢:

1.3 中低压富氧浸出

中低压富氧浸出的条件介于加压浸出和常压浸出之间,在中低压、氧化气氛条件下,上述两种浸出的反应都会发生,最终主要反应为:

从以上的化学原理可以看出:加压浸出、常压浸出、中低压浸出都是通过锌精矿中的铁溶解后置换出锌成Fe2+,Fe2+又被氧化为Fe3+,加速硫化锌的浸出:所以,从浸出化学角度讲,中低压浸出与加压浸出、常压浸出反应机理是相同的。

2 中低压富氧浸出工艺实践的试验依据

以浆液高度来增加氧压的常压富氧空气搅拌浸出生产线在芬兰的奥特昆普冶炼厂建成,常压搅拌浸出设备(帕丘克槽)高达26 m,株洲冶炼集团股份有限公司引进的浸出反应釜为Φ 7.5 m×26 m,其底部压力可达0.2 MPa以上,在富氧空气搅拌作用下,可以实现加压浸出(底部实质为弱的加压浸出),从而实现过去只有加压浸出设备才能完成的锌精矿的直接浸出。国外锌精矿常压富氧浸出在高约26 m的帕丘克气体搅拌槽中进行,为了模拟帕丘克槽底部的浸出环境,广西有色金属集团有限公司委托北京矿冶研究总院,在加压釜中就闪锌矿精矿的处理开展了常压富氧直接浸出新工艺的研究,研究选择综合试验条件如下:精矿粒度-0.044 mm>97%、浸出温度100℃、氧分压0.3 MPa、液固比5∶1、浸出时间6 h。实验所用锌精矿由广西某厂提供,主要化学成分见表1。在2 L高压釜中完成的综合试验,同时分析铁、铟浸出率,结果见表2。

表1 锌精矿主要化学成分 %

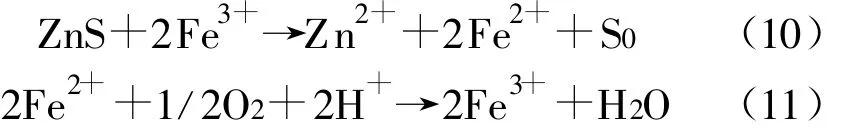

表2 综合条件试验结果 %

从表2试验研究结论表明,在精矿细度-0.044 mm>97%、浸出温度100℃,液固比5∶1,酸锌摩尔比H2SO4/Zn=1.31,氧分压PO2=0.3 MPa,浸出时间6 h的条件下,精矿锌的浸出率大于97%,渣含锌约3%;铟浸出率约96%,渣含铟约0.000 4%;浸出渣含硫大于78%。

对温度和氧分压的影响作了单项研究试验,试验结果分别见图1和图2。

图1 温度对锌铁浸出率的影响1-有添加剂—锌;2-有添加剂—铁; 3-无添加剂—锌;4-无添加剂—铁

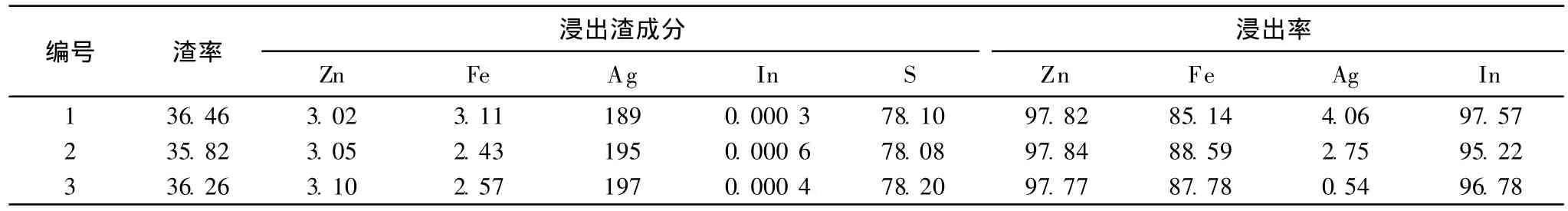

图2 氧分压对锌铁浸出率的影响1-锌;2-铁

由图1可以看出,在有添加剂和无添加剂的情况下,在100~115℃范围内,随着温度的增加,锌的浸出率不断上升,铁在溶液中的含量不断下降。由图2可以看出,在115℃、2 h情况下,进行了氧分压分别为300 kPa、400 kPa、500 kPa、600 kPa的条件试验。结果表明随着氧分压的增加,锌的浸出率逐渐上升,铁在溶液中的含量不断下降。

常压富氧浸出受浸出设备帕丘克槽体的限制,浸出条件受限,只能在温度95~100℃,氧分压100~300 kPa的条件下进行,由此可以肯定,同等条件下,高于此氧分压和温度的锌精矿中低压富氧浸出,在加压釜中,完全可以取得比常压富氧浸出更好的效果,只需对多室卧式加压釜进料系统稍加改造即可。

3 中低压富氧浸出工艺设备的改造

3.1 釜体改造

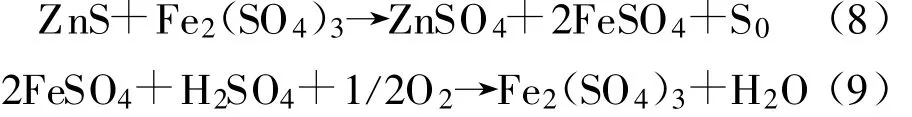

中低压浸出反应釜采用的是加压浸出常用的多室卧式加压釜。整个外型、原理、构造,与加压浸出常用的多室卧式加压釜完全一样,所改造的仅仅只是进料方式,采用特殊可调压进料系统进料,来调节控制反应釜内的压力。因反应釜内压力要求远低于加压浸出,故釜体结构可采用普通碳钢和防腐材料取代钛材,在安全性不变的情况下,可降低釜体制造技术要求、日常维修成本和操作人员素质。特殊可调压进料系统容易操作,造价低廉,制作、安装方便,且非常实用。

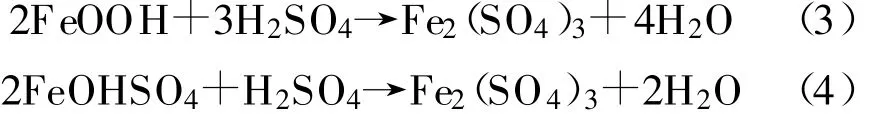

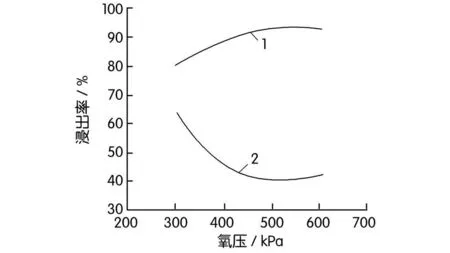

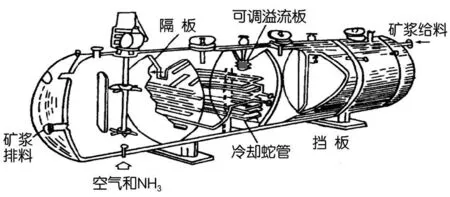

中低压浸出设备改造示意简图如图3所示。卧式高压釜示意图如图4所示。

图3 中压浸出加压釜示意图1-接特殊可调压进料系统;2-双端面密封搅拌装置;3-多室高压釜;4-搅拌浆;5-矿浆排料管;6-隔板;7-可调溢流板;8-浆料

图4 卧式高压釜示意图

3.2 附属设备配置

与加压浸出比较:采用特殊可调压进料系统取代柱塞式隔膜加压泵进料;釜内压力不大,用普通阀取代昂贵的解压阀控制出料;取消了降压用的闪蒸槽、调节槽等附属设施。与常压浸出比较:取消釜底大功率釜下密封搅拌装置和高耸、巨大的反应桶体;结构简单,附属设施配置要求不高,投资省。

3.3 工艺设备改造后的优点

工艺设备改造后,具备以下优点:

1.与常压浸出不同,中低压富氧浸出在反应釜内情况与加压富氧浸出相似,基本所有物料及其反应处于同一氧压力场和温度场内,反应速度快,浸出效率高,需要4~6 h就能达到97%以上的锌浸出率。浸出时间和效果接近加压浸出,浸出时间远低于常压浸出的22~24 h。

2.可以较方便调整温度和氧分压,温度范围可从95℃调至115℃,氧分压从0.3 MPa调整到0.9 MPa,对工艺或试验要求适应性强,对原料中的Cl、F含量要求不是很严,装置类似常规法电锌,普通材料即可。主体装置及附属装置少,制作、配置简单,易于自动化;日常维修较易,可操作性好。

3.工艺流程简洁,实现低温浸出。因浸出温度低于硫的熔点119℃,避免了硫在矿物表面的熔融包裹问题,可不加硫分散剂,且矿物中的硫被氧化成为元素硫而不是硫酸;氧化过程的放热,基本维持浸出所需温度,可不外供热。

4.与加压浸出比较,采用可调压进料系统取代柱塞式隔膜加压泵进料,用普通阀取代昂贵的解压阀控制出料,取消了闪蒸槽、调节槽等附属减压设施,因无加压设施,密闭浸出,热损小、耗氧少、粘结清理等维护工作量少,操作安全性好。与常压浸出比较,取消反应釜底大功率釜下密封搅拌装置和高耸、巨大的反应桶体,结构简单。因而中低压富氧浸出避免了常压浸出和加压浸出的缺点,简化和优化两者优点,工艺基建设施、主体装置及附属装置投资相对前两者很低,少或无技术、设备引进费用,无论项目总投资或生产操作运行成本,其远低于前两者。

5.根据产能、规模及需求大小,反应釜可大、可小、可长、可短;在中低压条件下,理论上若反应釜桶体足够长,可实现连续浸出,不担心压力安全问题。

6.原料适应性强,能处理各种物料,来源广泛,可处理高铁、高硅、高铜和低品位锌或铅锌混合矿、含锌渣及不适合焙烧的细粒锌精矿。

4 工艺流程选择

中低压富氧浸出工艺流程:

一段高酸氧压浸出:锌精矿及二段浸出渣经球磨、分级,98%粒度达到44 μ m,通过调浆槽调浆,经特殊可调压进料系统调压供料,保持反应釜内部压力为0.3~0.9 MPa的范围,进入一段高酸氧压浸出密闭卧式压力釜第一室,各室加入废液、氧气,废液硫酸浓度145 g/L左右,浸出温度95~115℃,矿浆终酸30~50 g/L,物料在釜内反应4~6 h,然后利用釜内本身压力,压至浓密槽进行液固分离;溶液进入二段低酸还原浸出;渣富含硫和铅银,经浮选回收硫后,送铅冶炼系统配料回收铅银。

二段低酸还原浸出:一段高酸氧压浸出液用锌精矿在无氧条件下还原浸出。锌精矿用一段高酸氧压浸出液调浆,用泵泵入二段低酸还原浸出反应釜,温度85~95℃,终酸10~15 g/L,物料在釜内反应1 h左右,使Fe3+还原为Fe2+,然后泵至浓密槽进行液固分离;溶液进入常规流程,中和除钙沉铟、针铁矿法或赤铁矿法除铁,进入净化、电解、熔铸工序,生产电解锌。浆渣返回一段高酸氧压浸出调浆。整个生产过程是连续的、密闭的,环境友好。流程图如图5所示。

图5 中低压富氧浸出炼锌生产工艺流程

5 技术经济指标比较

从以上可知,中低压浸出的各项技术指标高于常压浸出,接近加压浸出。锌的浸出率可达97%以上,产出的渣含硫大于78%,通过浮选、热过滤、精制,可获得纯度99.9%的元素硫。最终热滤后得到很少量的滤渣,含少量的铅锌,通过富氧底吹炉、烟化炉,回收铅锌,并可综合回收稀散金属。在设备制作、维护、生产操作运行和安全性上,又好于高压浸出。反应釜内温度和氧分压控制范围宽,根据生产和试验工艺需要,可以较方便调整。在同等产量的情况下,比较其它两种浸出,中低压浸出条件要求低,原料适应性强,设备简单,投资成本低,生产成本及维修费用低。由于锌精矿氧压浸出反应是利用硫化物氧化产生的热量维持反应,产热率高,反应焓足以维持反应釜内浆料反应的温度需要,故热损小,热回收率高。设备通用性很强,调整配置,既可做加压浸出设备用,也可做常压、中低压浸出设备用,无投资风险。三种浸出指标比较见表3。

表3 加压、常压、中低压技术经济指标比较 %

6 结 论

近几十年随着冶炼技术的发展,锌湿法冶炼不断涌现新技术、新工艺,先后有传统常规法、黄钾铁矾法、针铁矿法、赤铁矿法,这些方法工艺成熟,技术稳定,但工艺、生产流程长、能耗高、用人多,过程中废气、废水、废渣的问题多,不易解决或处理成本高。而直接浸出提供了一种新的生产锌的途径,由于不产生SO2、工艺连续密闭简洁、机械化程度高、综合回收好、无或少三废而得到普遍认可。本文对中低压浸出、常压浸出和加压浸出进行了交叉对比,常压浸出和加压浸出运行及维修费用高,耗氧量大,投资成本高,生产过程需要加热,因而中低压浸出优势明显。因此对锌精矿直接浸出而言,中低压富氧浸出无论从技术上还是从经济上都比常压富氧浸出和加压富氧浸出更有优势,更为简单,更有吸引力,而且该种方法和设备通用性强,适合其它有色金属的湿法提取,值得推广。

[1] 张乐如.铅锌冶炼新技术[M].长沙:湖南科学技术出版社, 2006.

[2] 长沙有色冶金设计研究院.国外湿法炼锌新技术文集[C].长沙:长沙有色冶金设计研究院,2002.

[3] 陈永强,邱定蕃,王成彦,等.闪锌矿常压富氧浸出[J].过程工程学报,2009,(3):441-448.

[4] 董巧龙.锌精矿常压浸出与加压浸出工艺比较[J].中国有色冶金,2007,(4):24-26.