氯化亚铁在氯化尾气淋洗中的应用研究

刘朝林,朱卫平

(遵宝钛业有限公司,贵州桐梓 563200)

众所周知,钛因其密度低、比强度高、耐腐蚀、耐高温等一系列优点,现已广泛应用于航空航天、石油化工、冶金、电力、船舶以及日常生活等众多领域,被专业人士誉为崛起的第三金属。但是,作为海绵钛生产原料的四氯化钛生产,由于尾气系统中含氯尾气的超标排放问题得不到有效解决而成为制约氯化生产扩大生产规模的瓶颈。为达到含氯尾气的达标排放,许多氯化生产厂家都一直在寻求一种包含经济性、有效性及环保性的含氯废气的处理办法。这过程中,有大家熟悉的碱(NaOH)淋洗及石灰水(Ca-(OH)2)淋洗等方式,特别是碱淋洗,因其吸收氯气的效果较明显,普遍被许多氯化企业采用。其主要的化学反应式如下:

但是,由于在使用碱淋洗氯化尾气后,后期在处理次氯酸钠时,因其性质的不稳定性、易分解的特性,造成了环境的二次污染。其反应式如下:

为此,给氯化企业在尾气治理工作中带来了新的挑战,同时,也很大程度限制了氯化企业的进一步发展。

本文通过在某厂氯化车间尾气系统创新地采用氯化亚铁溶液进行含氯废气的吸收效果实验,通过对实验数据的分析,得出了氯化亚铁溶液在氯化尾气治理中的应用是可行的,不仅可以有效吸收氯化尾气中的含氯废气,而且,还能大幅度降低尾气治理成本,节约大量的人力、物力,同时,也为优化氯化生产工艺技术,寻找到了一种有效的尾气治理方法。

1 实 验

1.1 实验原理

氯化亚铁溶液具有强还原性,在溶液状态下易与氯气发生反应,其反应式如下:

为降低尾气治理费用,其反应所需FeCl2溶液,该氯化车间采用自制方式进行制备。所需的铁屑,来源广泛,且价格低廉。所需原料中盐酸,通过氯化尾气酸洗后进行盐酸回收,浓度控制在30%即可。不仅可以节约外购盐酸成本,还降低企业处理尾气酸水的附加成本,可以取到一举两得的效果。

其化学反应式如下:

该反应过程在常温下就能进行,而且速度也非常快。需要注意的是,在反应过程中将会产生大量易燃易爆的氢气,必须做好安全防范措施。

为避免制备过程产生的大量氢气密度过大发生爆炸事故,必须在反应池上部安装一个密闭吸气罩,并用管线将其与风机连接,这样,就能轻松将反应中产生的氢气以及盐酸废气通过风机及时排空。

1.2 工艺流程

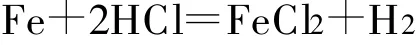

某厂尾气系统流程示意图如图1所示。

如图1所示,该厂氯化生产后的含氯尾气先经过三级酸洗后,进入后面三级实验塔进行氯化亚铁淋洗吸收实验,最后经风机抽到尾气烟囱进行排空。

图1 某厂尾气系统流程示意图

1.3 氯化亚铁溶液的制备

1.3.1 制备流程

FeCl2溶液制备流程如图2所示。

图2 FeCl2溶液制备流程示意图

1.3.2 制备过程

将准备好的铁屑转放于制备池内,通过盐酸泵将低浓度(30%)盐酸泵至制备池中。为提高反应速度,可在池内加风管进行鼓动。同时,对制备池上部进行密封并通过负压风机及时将反应过程中的氢气及盐酸废气抽出经碱液淋洗后排空。

1.3.3 取样分析

对制备好的FeCl2溶液进行取样分析,当溶液中FeCl2浓度达到 200 g/L以上时,经过滤至准备池内,备用。

1.3.4 淋洗实验

第一步:分别在1#、2#、3#实验塔进出口的尾气管道上安装A、B、C、D四处取样口,便于实验过程中取样分析和及时对淋洗情况进行调整,如图1所示。

第二步:将准备好的高浓度FeCl2溶液泵至三个实验塔下部的循环罐后,启动淋洗循环泵将FeCl2溶液分别泵至1#、2#、3#实验塔内,通过流量大小的调节来满足对氯化尾气淋洗的需要。

第三步:取样分析,在稳定氯化生产的情况下,将通氯量控制为5 000 kg/h时,并对各实验塔取样点进行数据采样,同时,对淋洗过程中FeCl2溶液浓度的变化以及更换频率进行取样跟踪分析。

2 实验数据及结果分析

2.1 连续一周各取样点处尾气中氯气含量分析

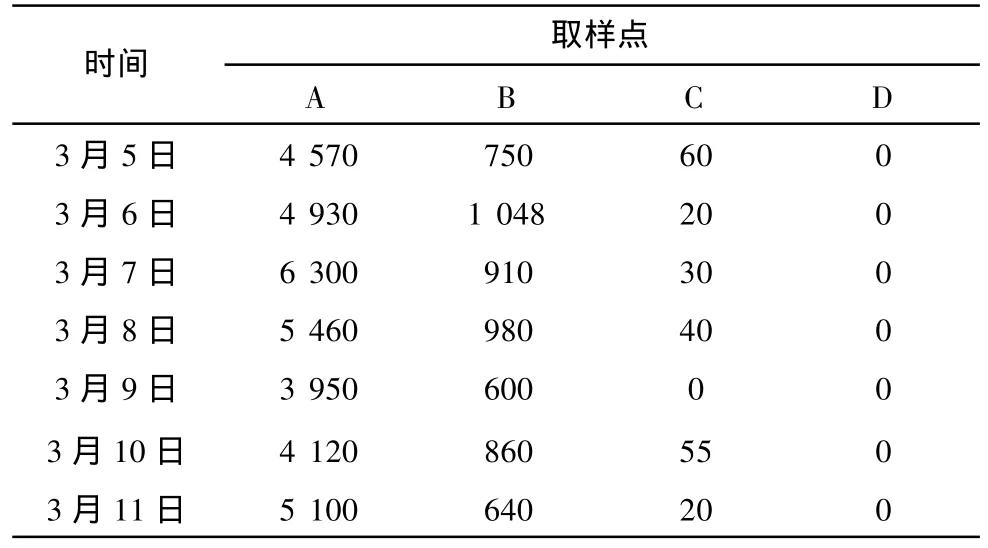

控制FeCl2溶液浓度在30~210 g/L范围内,于2012年3月5日至3月11日每天早上9∶00对各个随机取样点取样得到连续一周的随机取样数据,对各尾气取样口氯气含量数据进行整理,如表1所示。

表1 连续一周各取样点处尾气中氯气含量mg/m3

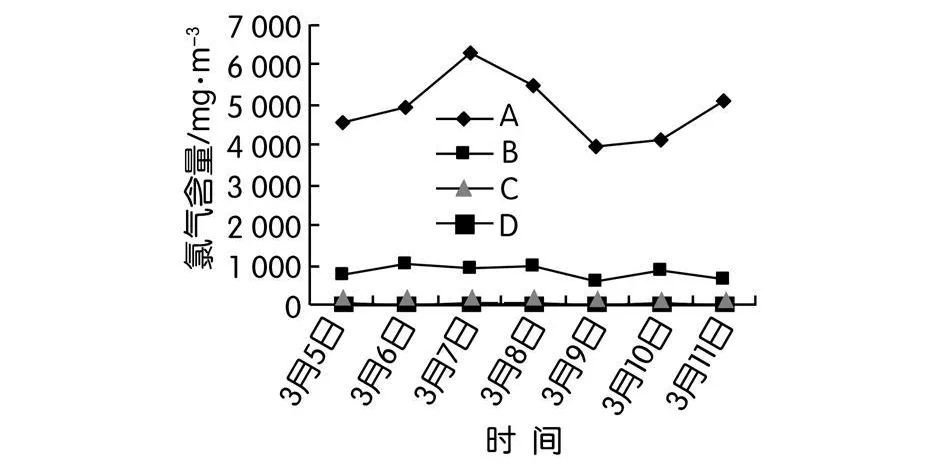

对采集的数据进行分析,如图3所示。

图3 各取样点尾气氯气含量随时间的变化规律

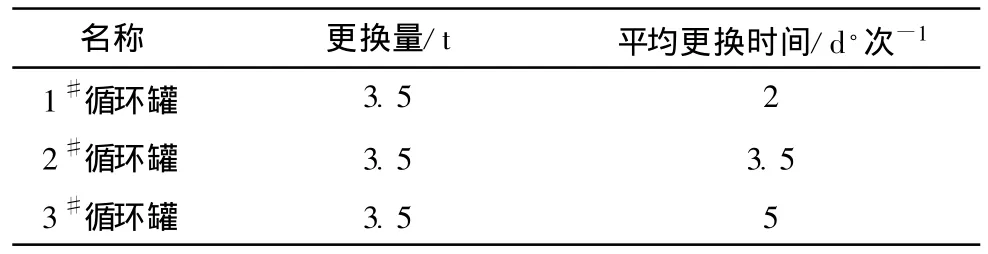

2.2 FeCl2溶液更换时间及更换量

FeCl2溶液更换时间及更换量见表2。

表2 FeCl2溶液更换时间及更换量

通过采集数据显示,在氯化炉稳定运行的条件下,氯化尾气含氯量未进行FeCl2溶液淋洗前,基本保持在5 000 mg/m3,经过一级FeCl2溶液淋洗后,下降到800 mg/m3左右,经过第二级FeCl2溶液淋洗后,氯气含量降到50 mg/m3左右,到第三级FeCl2溶液淋洗后,氯气含量降到0,基本可以满足国家环保排空标准50 mg/m3的要求。

3 补充实验

为优化工艺技术,在实验过程中将三级淋洗改为两级淋洗。即将最后一级即3#实验塔FeCl2溶液淋洗改为清水淋洗,加强尾气中氯化氢气体的吸收。同时,将FeCl2溶液浓度范围调整为50~300 g/L,增强氯化亚铁吸收氯气的能力,确保尾气氯气含量不超标。

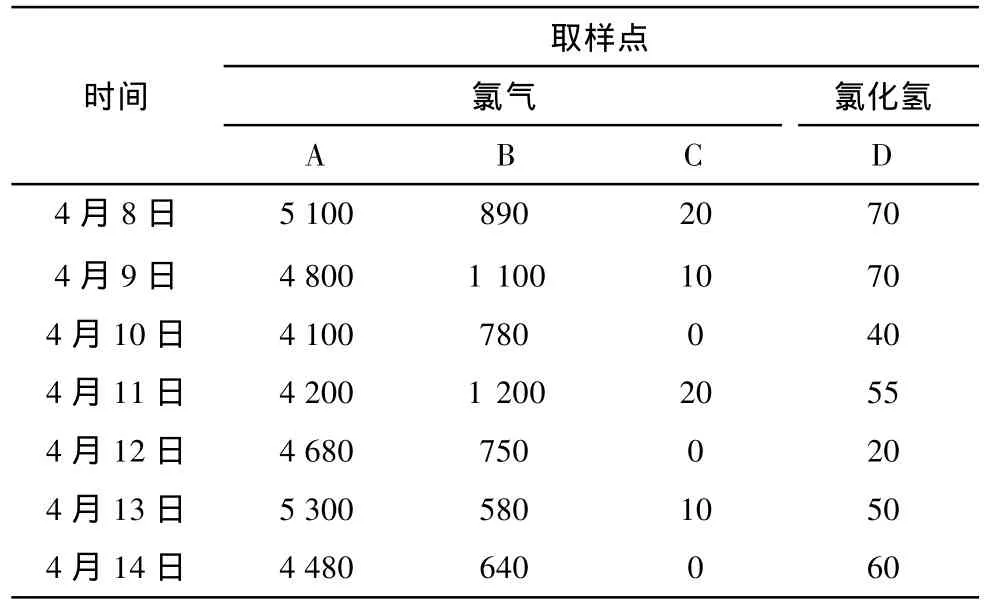

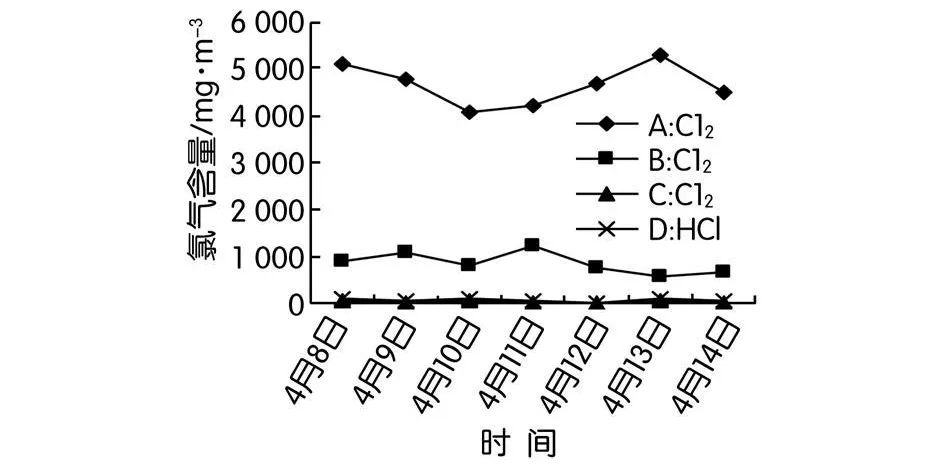

通过多次实验数据采集对比,可以很明显地发现,通过工艺优化后,不仅保证了尾气中氯气的有效吸收,同时,尾气中的氯化氢气体含量平均值也从实验前的200 mg/m3降到50 mg/m3,从而既优化了尾气淋洗工艺,降低了环保治理费用,又达到了环保治理的要求,有效降低了企业生产的环保压力。工艺优化后进行了实验数据的采集,时间为2012年4月8日至2012年4月14日每天早上9∶00,实验结果如表3所示。

表3 工艺优化后各取样点氯气和氯化氢含量mg/m3

对采集的数据进行分析,如图4所示。

图4 各取样点尾气中氯气和氯化氢含量随时间的变化规律

4 结 论

1.通过两次实验,有效地说明了氯化亚铁溶液不仅能很好地吸收氯化尾气中的氯气,而且,吸收后生成的氯化铁溶液不仅不会污染环境,而且还可以通过简单方式进行结晶后还能运用到其他许多领域。如:(1)用作净水剂,主要用于饮用水的净化和工业污水的处理;(2)用作染料工业的氧化剂和媒染剂;(3)用作有机合成工业的催化剂、氧化剂。目前,该厂正在进行氯化铁的结晶和提纯试验工作。

2.打破了氯化尾气治理离不开碱液的工业瓶颈,有效地拓展了氯化尾气治理方面的思路和视野,同时,还有效避免了使用强碱后带来的二次污染问题和使用石灰水带来的堵塞管道的问题。

3.使用氯化亚铁溶液,既保证了生产的需要,同时,由于采用自配方式生产氯化亚铁,不仅可以降低尾气治理成本,而且,还有效将氯化尾气产生的酸水(HCl)进行合理运用,从而还能降低处理酸水的费用。可以说,即解决了企业的成本问题,还解决了环保问题。

4.在补充实验中,增加了一级清水淋洗,进一步吸收尾气中的氯化氢气体,将尾气中氯化氢的含量从淋洗前的约200 mg/m3降到了50 mg/m3左右,同时,产生的盐酸经收集后不仅可以作为制备氯化亚铁作为原料,还可以进行外销,为企业创造新的经济效益。更重要的是,优化了氯化尾气淋洗工艺,使尾气中的含氯量大大降低,不仅有效降低了企业的环保压力,还为树立新的企业环保形象奠定了坚实的基础。

5.通过两次实验,虽然成功证明了氯化亚铁在氯化生产中尾气吸收方面确实能收到很好的效果,但因投入运用时间还较短,还有许多工作在今后的生产中必须再进行细化。(1)氯化亚铁溶液吸收氯气与其浓度的高低有着极其密切的关系,其上下限浓度及最佳吸收浓度范围,还得进行进一步实验; (2)吸收后生成的氯化铁的结晶及提纯工作,需要进行摸索;(3)氯化亚铁溶液制备需要的最佳盐酸浓度与尾气中回收酸的工作之间的衔接工作,也需要在今后的工作中加以考虑。

[1] 中国钛公司遵义钛厂.镁法海绵钛生产[R].遵义:中国钛公司遵义钛厂,1981.

[2] 莫畏,董鸿超,吴亨南.钛冶炼[M].北京:冶金工业出版社, 2011.